- •Раздел 3. Лекция 3. Минеральные вяжущие материалы (неорганические)

- •3.1. Воздушная известь

- •3.2.Цементы.

- •3.2.1 Сырьё для минеральных вяжущих, основы технологии их производства и твердения

- •3.3 Цементобетон

- •3.4. Процессы структурообразования бетонов и растворов на основе неорганических вяжущих веществ. Основы технологии бетона и железобетона

- •Дополнение Плиты для покрытий аэродромов и дорог

- •Тротуарные плиты

- •5.1.2 Требования к бетонам

- •5.3 Бетонные смеси

- •Марки бетонных смесей по удобоукладываемости (гост 7473)

- •5.2 Материалы для бетона

- •5.2.1 Цемент

- •5.2.2 Заполнители

- •.6 Проектирование бетона

3.3 Цементобетон

Общие сведения о бетоне

Бетоном называют искусственный каменный материал, получаемый в результате твердения правильно подобранной, тщательно перемешанной и уплотненной смеси вяжущего вещества, воды, заполнителей и в необходимых случаях - специальных добавок. Смесь из указанных компонентов до начала ее затвердевания называют бетонной смесью (рис. 1).

Классификация бетонов:

По виду вяжущего: цементные (портландцемент и его разновидности); известковые; гипсовые; полимерные; смешанные.

По условиям твердения: бетоны естественного твердения (температура 15-20ºС и нормальное давление); бетоны, подвергнутые с целью ускорения твердения тепловой обработке (80-90ºС) при атмосферном давлении – пропаривание; бетоны, твердеющие в автоклавах при температуре до 200ºС и давлении 0,8 – 1,5 МПа.

По назначению: обычные (конструкционные); гидротехнические (плотины, водорегулирующие, водозаборные и др. сооружения); для транспортного строительства (мосты, виадуки, путепроводы, эстакады, водопропускные трубы); дорожные (покрытия дорог, аэродромов); жаростойкие (для конструкций, подвергающихся воздействию температур выше 200С); теплоизоляционные (ячеистые бетоны); коррозионно-стойкие (для конструкций, эксплуатируемых в условиях агрессивной среды);

В зависимости от средней плотности: особо тяжелые – более 2500 кг/м3 изготавливают на особо тяжелых заполнителях: магнетит, лимонит, чугунная дробь, стальная стружка и используют при сооружении зданий атомных электростанций; тяжелые бетоны – 2000-2500 кг/м3 изготовляют на заполнителях из плотных горных пород и используют во всех несущих конструкциях; легкие бетоны – 500-2000 кг/м3 изготавливают на пористых заполнителях (керамзит, вспученный вермикулит, перлит, древесная стружка, доменный шлак (аглопорит) и др. легкие материалы) и используют для производства ограждающих и несущих конструкций; особо легкие бетоны (ячеистые) – менее 500 кг/м3 изготавливают на основе вяжущего и порообразователя и используют в качестве ограждающих или теплоизоляционных материалов.

Рис.1. Процесс получения бетонной смеси

Материалы для тяжелого (обычного) бетона

Цементы. Вид цемента необходимо выбирать в соответствии с назначением конструкции и условиями ее эксплуатации, требуемой маркой или классом бетона. Марка цемента должна быть всегда выше марки бетона. С повышением содержания цемента в бетоне его прочность растет до определенного предела. Затем она растет незначительно, другие же свойства бетона ухудшаются. Увеличивается усадка, ползучесть. Поэтому не рекомендуется вводить на 1 м3 бетона более 600 кг.

Вода. Воду используют для получения бетонной смеси и она должна отвечать ТУ. Качество воды оценивают по содержанию вредных примесей, которые могут препятствовать нормальному схватыванию и твердению вяжущего, либо вызывают появление в структуре бетона новообразованию, снижающих прочность и долговечность бетона. Т.е. вода не должна быть загрязнена сточными водами, содержащими хим. выбросы, масла и соли. С уменьшением В/Ц прочность бетона повышается, а с увеличением уменьшается. Это объясняется физической сущностью формирования структуры бетона. При твердении бетона с цементом взаимодействует 15-25% воды. Для получения удобоукладываемой бетонной смеси вводится 40-70% воды (В/Ц=0,4…0,7). Избыточная вода образует поры в бетоне, которые снижают его прочность.

Мелкий заполнитель. В качестве мелкого заполнителя используют песок (природный или искусственный). Искусственный песок получают путем дробления горных пород, металлургических шлаков. Форма зерен остроугольная, поверхность шероховатая. Эти пески не содержат вредных примесей, которые часто встречаются в природных песках. Размеры песка 0,16…5 мм (рис. 2). Оптимальный зерновой состав песка определяют ситовым анализом.

Рис.2. Песок - мелкий заполнитель для бетона,

получаемый в процессе выветривания горных пород

Крупный заполнитель. В качестве крупного заполнителя используют щебень (рис. 3) или гравий (рис. 4). Зерновой состав, форма зерен крупного заполнителя, а также его прочность оказывают существенное влияние на прочность будущего бетона. Неоптимальность зернового состава, применение слишком мелких заполнителей, наличие глинистых и пылевидных примесей уменьшает прочность бетона. Заполнитель как крупный, так и мелкий должен состоять из зерен различного размера, чтобы его межзерновая пустотность была минимальной. Чем меньше объем пустот в песке, тем меньше требуется цемента для получения бетонной смеси.

Рис.3. Щебень - крупный заполнитель для бетона,

получаемый путем дробления горных пород

При проектировании бетона прочность крупного заполнителя должна быть в 2 раза выше марки бетона. Размеры крупного заполнителя от 5 до 70 мм. В свою очередь марка щебня по прочности зависит от прочности исходной горной породы.

Рис.4 . Гравий – крупный заполнитель для бетона,

получаемый в процессе выветривания горных пород

Технологические свойства бетонной смеси

Удобоукладываемость – способность бетонной смеси принимать заданную форму и образовывать в результате уплотнения плотную однородную массу. Для оценки удобоукладываемости используют три показателя: подвижность, жесткость и связность смеси. Чем больше в бетонной смеси цементного теста, тем выше ее удобоукладываемость. Цементного теста должно быть достаточно для заполнения пустот и обволакивания зерен заполнителя. По удобоукладываемости бетонные смеси бывают подвижные и жесткие. Подвижность – это способность бетонной смеси растекаться под собственным весом. Жесткость – это сопротивление бетонной смеси своей подвижности.

Связность – способность бетонной смеси сохранять однородную структуру, т.е. не расслаиваться в процессе транспортирования, укладки и уплотнения. Потеря связности приводит к ухудшению структуры бетона, его неоднородности, увеличивает водопроницаемость и снижает морозостойкость. Для улучшения связности необходимо правильно назначать количество мелкого заполнителя (песка) и сокращать расход воды, используя пластифицирующие добавки (ЛСТ, мылонафт – натриевая соль нафтеновых кислот, асидол, кремнийорганические жидкости).

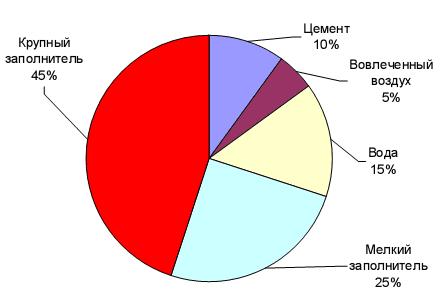

Рис. 5. Соотношение между компонентами бетонной смеси

Прочность бетона. Лучше всего он сопротивляется сжатию, поэтому конструкции проектируют таким образом, чтобы бетон воспринимал сжимающие нагрузки. Прочность бетона при сжатии характеризуется классом или маркой (в возрасте 28 суток).

Марка бетона по прочности при сжатии – средняя прочность при сжатии образцов-кубов со стороной ребра 15 см (в кгс/см2) в возрасте 28 суток. Бывают марки М50…М1000.

Класс бетона по прочности при сжатии – прочность бетона при сжатии, с гарантированной обеспеченностью 0,95. Классы бетона В1…В60 в МПа. М=В/0,778

Класс бетона по прочности при растяжении Вt 0,8…Вt 3,2.

Марка бетона по морозостойкости F50…F1000.

Класс бетона по водонепроницаемости W2…W20. Цифры показывают давление в кгс/см2, при котором стандартные бетонные образцы диаметром и высотой 15 см не пропускают через себя воду.

Общие сведения по строительным растворам

Строительные растворы получают в результате затвердевания смеси вяжущего вещества, мелкого заполнителя и воды. По составу растворы отличаются от бетонов только меньшей крупностью заполнителя, т. е. в сущности, это мелкозернистые бетоны. Поэтому общие закономерности, характерные для бетона, в принципе применимы и к растворам. Однако при использовании растворов надо учитывать две особенности: 1) растворы укладывают тонкими слоями (обычно 1...2 см), не применяя при этом специального механического уплотнения; 2) растворы часто наносят на пористые основания (кирпич, бетон, легкие камни и блоки из пористых горных пород), способные сильно отсасывать воду.

Вследствие этих особенностей раствор в тонком слое сразу после укладки подвергается действию факторов, которые могут значительно изменить его состав (в результате отсоса воды) и повлиять на конечные свойства. Это надо учитывать при определении состава растворных смесей.

По назначению строительные растворы бывают кладочные, отделочные и специальные. Кладочные растворы применяют для скрепления элементов при кладке фундаментов, стен, столбов, сводов из кирпича или природного камня, а также для монтажа крупноблочных и крупнопанельных элементов. Отделочные растворы служат для оштукатуривания поверхностей конструкций, устройства выравнивающих слоев, декоративной отделки лицевых поверхностей стеновых панелей и блоков, фасадов и интерьеров зданий. Специальные растворы — инъекционные, жаростойкие, кислотостойкие, рентгенозащитные, акустические применяют в случаях, когда к конструкциям предъявляются особые требования.

В зависимости от вида заполнителя растворы подразделяют на тяжелые (обычные) и легкие. Отличительным признаком их служит средняя плотность затвердевшего раствора в сухом состоянии (более и менее 1500 кг/м3), в основном зависящая от вида применяемого заполнителя.

По виду вяжущего различают цементные, известковые и смешанные растворы. Вяжущее выбирают в соответствии с условиями эксплуатации конструкций.

Строительные растворы изготовляют, как правило, централизованно на автоматизированных растворных заводах или узлах и оттуда доставляют на объекты в виде готовых пластичных смесей. При значительном удалении строительного объекта от завода рекомендуется изготовлять сухие растворные смеси, которые затворяют водой на месте производства работ. Влажность сухих смесей должна быть не более 1 % по массе; их поставляют в упаковке, исключающей возможность увлажнения.