- •1. Расчет токоведущего контура

- •1.1 Определений размеров

- •1.1.1 Расчет размеров токоведущих частей

- •Толщина гибкого шунта

- •4.5 Расчет проводимостей

- •4.5.1 Схема замещения

- •4.5.2 Расчет проводимостей производим для пяти зазоров:

- •4.5.3 Расчет проводимости нерабочего зазора

- •4.5.3 Суммарная проводимость

- •4.6 Расчет тяговой характеристики

- •Список литературы

Введение

Электрические аппараты подразделяются на два вида - аппараты высокого напряжения и аппараты низкого напряжения.

Среди аппаратов низкого напряжения существует несколько обособленных разновидностей:

автоматические регуляторы;

реле и электромеханические преобразователи автоматики;

статические преобразователи

аппараты управления

аппараты, устанавливаемые в распределительных устройствах

Под электрическими аппаратами управления будем понимать аппараты, осуществляющие управление режимом работы электрооборудования промышленных предприятий, а также управление режимом работы распределительных сетей низкого напряжения.

Аппараты управления режимом работы электрооборудования, обычно называемые аппаратами управления, включают в себя контакторы, пускатели, контроллеры, путевые выключатели и переключатели, командоаппараты, реле управления и др.

В аппаратах управления в качестве контактных и токоведущих материалов очень широко применяются медь или материалы на их основе. Замена медных токоведущих частей аппаратов на алюминиевые требует прежде всего создания надежных болтовых контактных соединений алюминиевых токоведущих элементов.

Разработка и усовершенствование аппаратов управления в промышленности ведется сейчас в направлении уменьшения их габаритов и металлоемкости. Усовершенствование технологии аппаратов и прежде всего автоматизация слесарно-сборочных и контрольно-измерительных операций, где доля ручного труда наибольшая, - это важный резерв электроаппаратных производств, позволяющий снизить трудоемкость в несколько раз.

1. Расчет токоведущего контура

1.1 Определений размеров

Расчет токоведущих частей контактора в номинальном режиме работы проводим с учетом эквивалентного длительного тока.

![]() А,

А,

где ПВ% = 60%- продолжительность включения;

Z =1200 -допустимое число циклов включения;

![]() =

100 А - номинальный ток главной цепи.

=

100 А - номинальный ток главной цепи.

Сравнивая

и

![]() ,

дальнейший расчет токоведущего контура

проводим по большему из этих значений,

т. е.

,

дальнейший расчет токоведущего контура

проводим по большему из этих значений,

т. е.

=

146.6

А

![]() >

=100

А.

>

=100

А.

1.1.1 Расчет размеров токоведущих частей

Оценим размеры токоведущих частей прямоугольного сечения по эквивалентному току. Толщина токоведущей шины.

,

,

где

![]() =1,62*10-8

Ом*м - удельное электрическое сопротивление;

=1,62*10-8

Ом*м - удельное электрическое сопротивление;

![]() =0,0043

=0,0043![]() с-1

- температурный коэффициент металла

контактов;

с-1

- температурный коэффициент металла

контактов;

![]() =

120

с

- допустимая температура;

=

120

с

- допустимая температура;

![]() = 40

с

- температура окружающей среды;

= 40

с

- температура окружающей среды;

![]() =10

Вт/(м2*град)

- коэффициент теплопередачи;

=10

Вт/(м2*град)

- коэффициент теплопередачи;

![]() =

b/a=

15/3= 5 - коэффициент геометрии,

=

b/a=

15/3= 5 - коэффициент геометрии,

![]() м.

м.

1.2 Расчет температуры нагрева токоведущих частей в номинальном режиме

![]() с,

с,

где p =2*(a + b) = 36*10 -3 м - периметр;

q = а * b = 45*10 -6 м2 площадь поперечного сечения;

должно

выполняться условие

![]() <

,т. е. 72.4

с

<

,т. е. 72.4

с

![]() 120

с.

120

с.

1.3 Расчет термической стойкости

В

режиме короткого замыкания рассчитаем

термическую стойкость токоведущих

частей. Допустимую температуру нагрева

в режиме короткого замыкания примем

равной

![]() =300

с

=300

с

,

,

где

![]() - плотность материала контакта, для меди

= 8900 кг/м3

- плотность материала контакта, для меди

= 8900 кг/м3

С =390Дж/кг* с – теплоемкость.

1.4 Расчет размеров гибкого соединения

Толщина гибкого шунта

![]() м,

м,

где

![]() =

45*10-6

м2

-

площадь поперечного сечения шунта;

=

45*10-6

м2

-

площадь поперечного сечения шунта;

![]() 15*10-3

м

- ширина шунта;

15*10-3

м

- ширина шунта;

![]() -

коэффициент заполнения.

-

коэффициент заполнения.

1.5 Определение переходного сопротивления

Для

медных шин при токе меньшим 200 А

![]() А/мм2.

А/мм2.

1.5.1 Расчет силы контактного нажатия

![]()

где

![]() 10

кг/мм2

- удельное давление в контактирующих

частях;

10

кг/мм2

- удельное давление в контактирующих

частях;

![]() мм2.

мм2.

По величине необходимого контактного нажатия выбираем болты М8 с расчетной силой затяжки F = 5,4 кН, число болтов m = 2.

Расстояние

между центрами болтов выбирается не

менее (2,2![]() 2,4)

d,

где d - диаметр болта, м.

2,4)

d,

где d - диаметр болта, м.

1.5.2 Переходное сопротивление контактирующих поверхностей

Ом,

Ом,

где

![]() =0,24*10

-3

- коэффициент, зависящий от материала

и состояния поверхности контактирующих

поверхностей;

=0,24*10

-3

- коэффициент, зависящий от материала

и состояния поверхности контактирующих

поверхностей;

1.5.3 Омическое сопротивление контакта

![]() Ом,

Ом,

где

![]() мм - длина контактного соединения.

мм - длина контактного соединения.

кс=1 т.к l/a=31,5/3=6,2

1.5.4 Переходное сопротивление контакта

![]() Ом.

Ом.

1.6 Расчет превышения температуры контактного соединения.

При номинальном режиме температуры контактного соединения не должна превышать температуру нагрева примыкающих к нему шин больше чем на 10 градусов и быть больше допустимой.

![]() с,

с,

где SK =2*(а+b)*l = 2*(3+15)*10-3*31,5*10-3=12,6*10-4 м2 - полная наружная поверхность контактного соединения.

2. Расчет коммутирующих контактов

2.1 Расчет сил контактного нажатия

Для одноточечных контактов сила контактного нажатия

где n=2 число контактных площадок, характеризующее форму контактной поверхности.

![]() К

- температура точки касания;

К

- температура точки касания;

температура

контактной площадки;

температура

контактной площадки;

![]() =

390 Вт/(мк) - удельная усредненная

теплопроводность токоведущего проводника,

применяемая здесь;

=

390 Вт/(мк) - удельная усредненная

теплопроводность токоведущего проводника,

применяемая здесь;

В=2,42![]() 10-8

(В/мк)2

- число Лоренца;

10-8

(В/мк)2

- число Лоренца;

Нb=11*108 Н/м2 твердость контактной поверхности по Бринеллю;

2.2 Расчет переходного сопротивления.

m=0,5 - коэффициент формы контактной поверхности для линейного контакта,

2/3 - коэффициент, учитывающий уменьшение температуры по мере удаления от площадки касания;

=0,24![]() 10-3

- коэффициент, учитывающий материал и

состояние контактной поверхности,

(табл.5).

10-3

- коэффициент, учитывающий материал и

состояние контактной поверхности,

(табл.5).

2.3 Расчет нагрева контактов в номинальном режиме.

2.3.1 Расчет падения напряжения в токоведущем контуре аппарата при замкнутых коммутирующих контактах.

![]() мВ.

мВ.

2.3.2 Расчет превышения температуры контактной площадки коммутирующего контакта.

![]() 0

с;

0

с;

где

![]() =390

Вт(м ºС) –

удельная усредненная теплопроводность

материала коммутирующих котактов.

=390

Вт(м ºС) –

удельная усредненная теплопроводность

материала коммутирующих котактов.

Табл. 2.1 - Допустимые значения превышения температуры контактной площадки

|

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

60 |

70 |

90 |

|

|

медь |

4 |

5 |

10 |

14 |

20 |

26 |

40 |

42 |

51 |

70 |

96 |

160 |

2.4 Расчет износа контактов

2.4.1 Расчет удельного массового износа

![]()

где

![]() = 2 - коэффициент неравномерности;

= 2 - коэффициент неравномерности;

![]() =

0,2

10-3

- опытный коэффициент износа;

=

0,2

10-3

- опытный коэффициент износа;

![]() =0,2

10-3

- опытный коэффициент износа, (табл.

7.5,[2]);

=0,2

10-3

- опытный коэффициент износа, (табл.

7.5,[2]);

![]() =6

=6

![]() =879,6А

– ток отключения;

=879,6А

– ток отключения;

![]() =2,5

=366,5А

– ток включения.

=2,5

=366,5А

– ток включения.

2.4.2 Расчет изнашиваемой части объема контакта и линейного износа

![]() м3,

м3,

где N =0,05 млн. допустимое число циклов включения;

![]() =

8900кг/м3

плотность материала контакта.

=

8900кг/м3

плотность материала контакта.

![]() м.

м.

где S1 – площадь соприкосновения коммутируемых контактов.

Надежная работа контактов возможна, если их износ по толщине не превышает значения 0,5 0,75 от первоначальной толщины.

2.5 Провал контакта

![]() м3.

м3.

2.6 Расчет короткого замыкания

2.6.1 Расчет начального тока сваривания

![]() кА,

кА,

где

![]() А/кгс0,5

- коэффициент, выбирается из таблицы

2.2 в зависимости от конструкции контактов

и формы их поверхности.

А/кгс0,5

- коэффициент, выбирается из таблицы

2.2 в зависимости от конструкции контактов

и формы их поверхности.

Табл. 2.2 - Коэффициент сваривания

Конструкция контактов и форма их поверхности |

Ток при испытании, кА |

Сила нажатия, Н |

|

пальцевый и Г-образный |

1,8-6,8 |

10-160 |

1800 |

Г-образный, линейный |

1,8-10 |

3,6-130 |

2900 |

2.6.2 Расчет тока приваривания контактов.

![]() А.

А.

2.6.3 Расчет площади SO и силы электродинамического отталкивания

![]() м2,

м2,

где

![]() = 383

106

Н/м2-

удельное сопротивление материала

контактов смятию.

= 383

106

Н/м2-

удельное сопротивление материала

контактов смятию.

![]() Н.

Н.

Таким образом, в результате расчета контактной системы аппарата получены два значения силы контактного нажатия: для режима номинального тока и для режима тока короткого замыкания.

Выполняется

условие

![]() .

.

3. Кинематический расчет привода

3.1 Характеристика противодействующих сил.

3.1.1 Расчет силы предварительного сжатия контактных пружин всех полюсов

Н,

Н,

где

![]() =(0,8-1,5)

- отношение плеча приложения силы

контактного нажатия к плечу приложения

тяговой силы электромагнита, принимаем

= 0,8;

=(0,8-1,5)

- отношение плеча приложения силы

контактного нажатия к плечу приложения

тяговой силы электромагнита, принимаем

= 0,8;

р = 2 число полюсов контактора.

3.1.2 Расчет силы конечного сжатия контактных пружин

![]() Н.

Н.

3.1.3 Расчет конечного сжатия возвратной пружины

![]() Н

Н

3.1.4 Расчет силы начального сжатия возвратной пружины

![]()

3.1.5 Расчет полного хода и провала контактов

![]() м,

м,

где:

![]() м –

- раствор контакта.

м –

- раствор контакта.

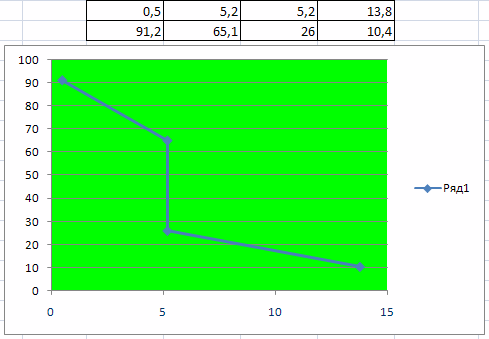

Полученная характеристика противодействующих сил приведена на рисунке3.1.

Рис. 3.1 – Механическая характеристика

3.2 Расчет возвратной пружины

3.2.1 Расчет силы начального натяжения возвратной пружины.

![]() ;

;

![]() Н.

Н.

3.2.2 Определение расчетного напряжения на скручивание.

![]() Н/мм2,

Н/мм2,

где ![]() =800

Н/мм2

- допустимое значение напряжения

кручения;

=800

Н/мм2

- допустимое значение напряжения

кручения;

n=1,5 , для пружины сжатия, (табл. 8).

3.2.3 Расчет диаметра проволоки пружины

![]() мм,

мм,

где С = 7 – коэффициент (табл. 8).

3.2.4 Расчет сжатия пружины

![]() мм;

мм;

3.2.5 Предварительный расчет числа

![]() ,

,

где E=196 103 Н/мм2 - модуль сдвига.

![]() мм.

мм.

Округляем число витков в большую сторону W =17. Должно выполняться условие W=8….20 витков.

3.3 Расчет контактной пружины.

3.31 Расчет силы контактной пружины

![]() ;

;

![]() Н.

Н.

3.3.2 Определение расчетного напряжения на скручивание

![]() Н/мм2.

Н/мм2.

3.3.3 Диаметр проволоки пружины

![]() мм.

мм.

3.3.4 Расчет сжатия пружины

![]() мм,

мм,

3.3.5 Предварительный расчет числа

![]() .

.

![]() ,мм

,мм

Принимаем число витков контактной пружины W=6. Должно выполняться условие W = 4….12 витков.

4. Расчет электромагнита

4.1 Расчет конструктивной оптимальной формы электромагнита.

4.1.1 Расчет электромагнитной силы

![]() Н,

Н,

где

![]() Н - сила начального натяжения возвратной

пружины,

Н - сила начального натяжения возвратной

пружины,

4.1.2 Расчет геометрического показателя

![]()

![]() ;

;

где

![]() м - максимальный рабочий зазор.

м - максимальный рабочий зазор.

По значению геометрического показателя выбираем конструктивную форму электромагнита: однокатушечный с одним сердечником и внешним якорем, клапанного типа. (табл. 4.1).

Табл. 4.1 - Конструктивная форма электромагнита

Конструктивная форма электромагнита |

Кф, Н 0,5/м |

Цилиндрический с разомкнутой магнитной системой Цилиндрический с плоским стопом Шихтованный с прямоходовым якорем, Т, Ш - образным и броневой(переменного тока) Двухкатушечный с двумя сердечниками и внешним плоским якорем Однокатушечный с одним сердечником и внешним якорем(клапанного типа) |

менее 0,2 16-93

1-80 2,7-270 1,9-180 |

4.2 Расчет основных размеров

4.2.1 Расчет электромагнитной силы

![]() Н,

Н,

Расчет сечения полюса

![]() м.

м.

где μ0 – магнитная постоянная, μ0=4π∙10-7Гн/м.

![]() =0,6

– магнитна индукции в рабочем зазоре

=0,6

– магнитна индукции в рабочем зазоре

4.2.3 Определение размеров сторон сечения прямоугольного сердечника электромагнита переменного тока

![]() м,

м,

где

![]() =0,9

- коэффициент заполнения сечения пакета

сталью.

=0,9

- коэффициент заполнения сечения пакета

сталью.

Соотношение сторон aС/bС принимаем равным 1.

4.2.4 Расчет высоты сердечника

![]() м.

м.

4.3 Расчет обмотки переменного тока

4.3.1 Определение намагничивающей силы

![]() Н.

Н.

4.3.2 Определение числа витков с учетом снижения напряжения на 15 %

![]() ,

,

4.3.3 Определение действующего значения МДС.

![]() Н.

Н.

4.3.4 Сопротивление среднего витка с учетом понижения напряжения на 15%

![]() Ом

Ом

4.3.5 Ток в обмотке

![]() А.

А.

г![]() де

де

![]() - проводимость при минимальном зазоре

(δmin=0,5мм)

- проводимость при минимальном зазоре

(δmin=0,5мм)

4.3.6 Сечение провода

![]()

где

![]() -

коэффициент заполнения

-

коэффициент заполнения

4.3.7 Расчетный диаметр голого провода

![]() мм.

мм.

Принимаем стандартный диаметр проволоки по табл. 4.2.

Табл. 4.2 - Стандартный диаметр проволоки

Диаметр проволоки |

|||||||||||

0,1 |

0,11 |

0,12 |

0,13 |

0,14 |

0,15 |

0,16 |

0,17 |

0,18 |

0,19 |

0,20 |

0,21 |

0,23 |

0,25 |

0,27 |

0,29 |

0,31 |

0,33 |

0,35 |

0,38 |

0,41 |

0,44 |

0,47 |

0,49 |

0,51 |

0,53 |

0,55 |

0,57 |

0,59 |

0,62 |

0,64 |

0,67 |

0,68 |

0,72 |

0,74 |

0,77 |

0,6 |

0,63 |

0,66 |

0,90 |

0,93 |

0,96 |

1,00 |

1,04 |

1,08 |

1,12 |

1,16 |

1,16 |

1,25 |

1,3 |

1,35 |

1,4 |

1,45 |

1,5 |

1,56 |

1,62 |

1,68 |

1,74 |

1,81 |

1,88 |

По

стандартному диаметру

![]() рассчитывается

рассчитывается

![]() и уточняется число витков. Принимаем

=1,4

и уточняется число витков. Принимаем

=1,4

![]() м,

м,

![]()

Число

витков:

![]()

4.3.8 Определение сопротивления обмотки.

![]()

где

![]() - длина средней линии

- длина средней линии

![]() м,

м,

где

![]() - радиальный размер катушки, м

- радиальный размер катушки, м

![]()

4.3.9 Площадь охлаждения поверхности.

![]() м2;

м2;

4.4 Расчет магнитной цепи с экраном.

4.4.1 Расчет магнитного потока в рабочем зазоре (при притянутом якоре)

![]() Вб,

Вб,

где KHMIN = 0,6 - коэффициент, учитывающий возможное понижение напряжения питания сети, от 0,6 до 0,9;

σср.пр = 1,03 - коэффициент рассеяния, G=(1,03 1,05)

4.4.2 Расчет коэффициента запаса

![]() ,

,

где α = 0,5 - отношение площадей неэкранированной и экранированной частей.

4.4.3 Расчет необходимого электрического сопротивления экрана

,Ом;

,Ом;

где

![]() = aC

bC

=0.045

0.045=0.002

м2

= aC

bC

=0.045

0.045=0.002

м2

![]() =0,5

10-3

- минимальный рабочий зазор.

=0,5

10-3

- минимальный рабочий зазор.

4.4.4

Расчет угла между потоками

![]() и

и

![]() при одновитковом экране

при одновитковом экране

![]()

![]() ;

;

где

![]() Гн - магнитная проводимость экранированной

части воздушного зазора.

Гн - магнитная проводимость экранированной

части воздушного зазора.

где

![]() -

площадь экранированной части,

-

площадь экранированной части,

4.4.5 Расчет магнитных потоков

В неэкранированной части

![]() Вб,

Вб,

где ![]()

В экранированной части

![]() Вб.

Вб.

4.4.6 Расчет магнитной индукции в неэкранированной части зазора

![]() Тл,

Тл,

где

![]()

Выполняется

необходимое условие

![]()

4.4.7 Расчет средних значений сил в неэкранированной и экранированной частях

![]() Н;

Н;

![]() Н,

Н,

4.4.8 Расчет амплитуды Pm , средней и минимальной силы

![]()

![]() Н;

Н;

![]() Н;

Н;

Условие Pmin = 73,3> PKC = 65,1 0,6=39выполняется.

4.4.9 Расчет геометрических размеров экрана.

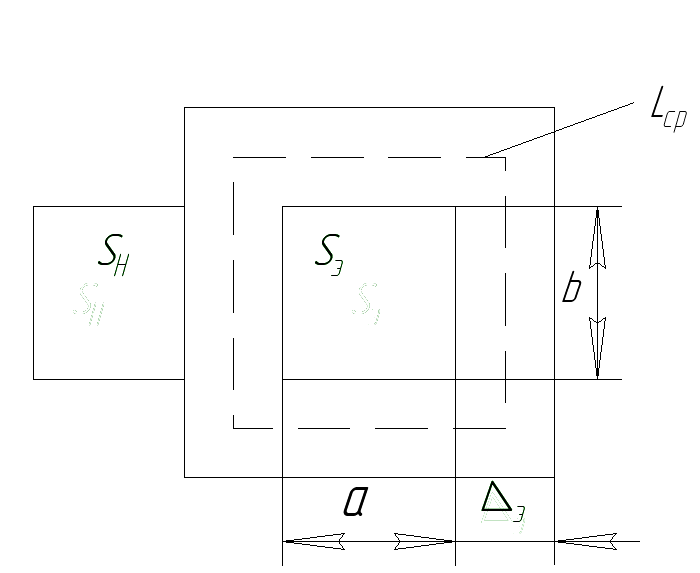

Рис. 4.2. Эскиз электромагнитного экрана

Принимаем толщину экрана Э = 0,0015 м.

Тогда длина средней линии экрана

![]()

![]() м.

м.

где

![]() - ширина экрана,

- ширина экрана,

![]() -

глубина экрана.

-

глубина экрана.

Электрическое сопротивление экрана

![]()

где

![]() -

сечение экрана

-

сечение экрана

![]() -

удельное сопротивление медного экрана

нагретого до температуры 200-250 °С.

-

удельное сопротивление медного экрана

нагретого до температуры 200-250 °С.

Высота экрана

![]() м.

м.