- •Введение. (Основные понятия, техника, технология, механизм, машина, конструкционные материалы)

- •Основные свойства металлов и сплавов.

- •Общие понятия о композитах ( дисперсно-упрочненные, волокнисто-упрочненные).

- •Классификация композитных материалов.

- •Армирующие волокна композитных материалов ( общие представления, эксплуатационные требования, технологические)

- •Волокна углерода, бора, карбида кремния, металлическая проволока, нитевидные кристаллы.

- •Матрицы композитных материалов (понятия, назначения). Требования к матрицам (эксплуатационные требования, технологические).

- •Материалы матриц.

- •Способы получения полуфабрикатов и готовых изделий из волокнистых композиционных материалов.

- •Способы получения и технологические свойства порошков (насыпная масса, текучесть, пресуемость, спекаемость)

- •Изделия, получаемые из порошковых материалов.

- •Приготовление смесей и формообразование заготовок. (холодное прессование, изостатическое, прокатка).

- •Спекание и окончательная обработка заготовок из порошковых композиционных материалов.

- •Изделия из композиционных порошковых материалов.

- •Классификация полимеров. (Полимеризация, поликонденсация, химическая модификация).

- •Получение изделий из полимерных материалов. Прямое прессование, экструзия.

- •Изготовление резиновых технических изделий.

- •Сварка и свариваемость металлов.

- •Термическая сварка (дуга, характеристика дуги).

- •Источники сварочного тока (трансформатор, выпрямитель). Совместная характеристика источника и дуги.

- •Взаимодействие сварочной ванны с окружающей средой. Растворимость газов. (Защита флюсом, газом).

- •Ручная дуговая сварка. Электроды: типы, состав, назначение. Покрытия электродов.

- •Плазменная струя и плазменная дуга. Схема, работа и применение.

- •Аргонно-дуговая сварка неплавящимися и плавящимися электродом. Схема, особенности, применение.

- •Лазерная сварка. Схема, процесс, применение.

- •Лазерная резка, газолазерная резка.

Способы получения и технологические свойства порошков (насыпная масса, текучесть, пресуемость, спекаемость)

Порошковая металлургия - отрасль технологии, занимающаяся получением порошков и изделий из них.

Технологический процесс производства порошковых изделий включает в себя следующие основные операции: получение порошков, приготовление шихты (смеси разнородных материалов); формование порошковых заготовок; спекание заготовок, в результате которого они приобретают свойства, необходимые либо для готовых деталей (как правило, пористых), либо для заготовок, подвергаемых в дальнейшем окончательной обработке (уплотняющему обжатию, термообработке, калибровке и др.).

Промышленность выпускает различные металлические порошки: железный, медный, никелевый, хромовый, кобальтовый, вольфрамовый, молибденовый, титановый и др. Способы получения порошков условно разделяют на механические и физико-химические.

Наибольшее практическое применение имеет способ механического измельчения исходного сырья (стружки, обрезков, скрапа и т.д.). Измельчение проводят в механических мельницах.

Промышленностью также освоена технология получения порошков путем раздува жидкого металла струей газа или жидкости. Наиболее простым и экономичным является способ раздува жидкого металла струей воды под определенным давлением.

При применении механических способов исходный продукт измельчают без изменения химического состава.

К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья или его состояния в результате химического или физического (но не механического) воздействия на исходный продукт. (например электролиз).

Возможность использования дешевого сырья, руды, окалины, оксидов делает этот способ экономичным. Например, половину всего порошка железа получают восстановлением из руды.

Физические свойства порошков характеризуются размером и формой частиц, микротвердостью, плотностью, состоянием кристаллической решетки, а технологические свойства - насыпной массой, текучестью, прессуемостью и спекаемостью порошка.

Насыпная масса - масса единицы объема свободно насыпанного порошка. Она зависит главным образом от формы и размеров частиц.

Текучесть - способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка и повышением влажности.

Прессуемость характеризуется способностью порошка уплотняться под действием внешней нагрузки и прочностью сцепления частиц после прессования. Прессуемость порошка зависит от пластичности материала частиц, их размеров и формы и повышается с введением в его состав поверхностно-активных веществ.

Под спекаемостью понимают прочность сцепления частиц в результате термической обработки прессованных заготовок.

Изделия, получаемые из порошковых материалов.

Приготовление смесей и формообразование заготовок. (холодное прессование, изостатическое, прокатка).

Процесс приготовления смеси включает предварительный отжиг, сортировку порошка по размерам частиц и смешение.

Предварительный отжиг порошка способствует восстановлению оксидов и снимает наклеп, возникающий при механическом измельчении исходного материала.

Отжигу подвергают обычно порошки, полученные механическим измельчением, электролизом. Отжиг проводят 0,5-0,6 температуры плавления в защитной или восстановительной атмосфере.

Порошки с размерами частиц 50 мкм и больше разделяют по группам рассеиванием на ситах, а более мелкие порошки - воздушной сепарацией.

В металлические порошки вводят технологические присадки различного назначения: пластификаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие процесс прессования и получения заготовок высокого качества; легкоплавкие материалы, улучшающие процесс спекания; различные летучие вещества для получения деталей с заданной пористостью. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

Заготовки из металлических порошков формообразуют прессованием (холодным, горячим), изостатическим формованием, прокаткой и др.

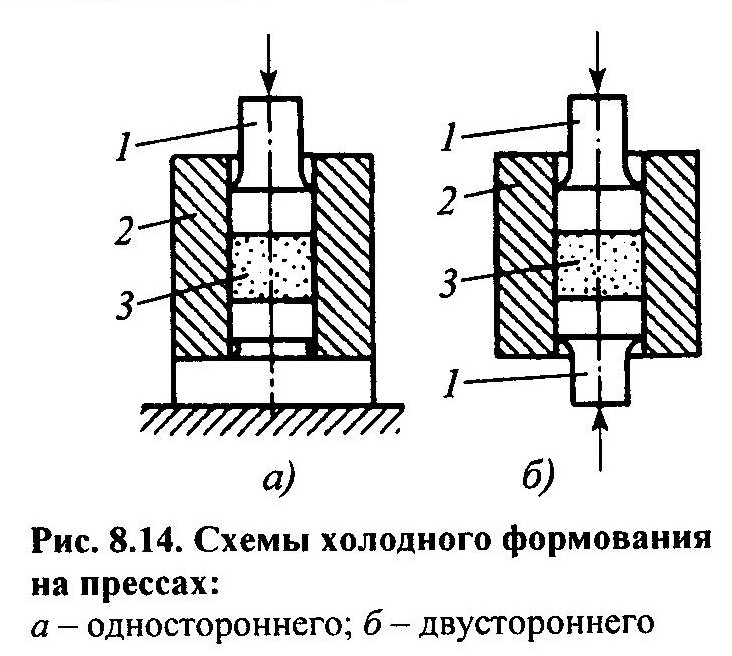

1 – пуансон; 2- матрица; 3 – приготовленный порошок;

При холодном прессовании в пресс-форму засыпают определенное количество приготовленного порошка и прессуют пуансоном. В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различными прочностью и пористостью по высоте.

При горячем прессовании технологически совмещаются процессы формообразования и спекания заготовки. Температура горячего прессования составляет обычно 0,6...0,8 температуры плавления порошка для однокомпонентной системы, или ниже температуры плавления матричного материала композиции, в состав которой входят несколько компонентов. Благодаря нагреву процесс уплотнения протекает гораздо интенсивнее, чем при обычном прессовании.

Изостатическое (всестороннее) формование. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах.

а) Гидростатическое прессование. применяют для получения металлокерамических заготовок, к которым не предъявляют высоких требований по точности.

Схема гидростатического формования 1 – сосуд высокого давления; 2 – эластичная оболочка; 3 – порошок;

б) Формование с помощью толстостенной эластичной оболочки, вставленной в стальную пресс-форму, с целью получения крупногабаритных заготовок типа труб.

в) Горячее формование, позволяет технологически совместить процессы формообразования и спекания.

Прокатка – наиболее производительный и перспективный способ переработки порошковых материалов.

Схема прокатки порошков

1 –бункер; 2 – порошок; 3 – валки; 4 – лента

Применяя бункера с перегородкой (рис. б), изготовляют ленты из разных материалов (двуслойные).

Выдавливанием изготовляют прутки, трубы и профили различного сечения. Процесс получения заготовок заключается в выдавливании порошка через комбинированное отверстие пресс-формы.