- •Введение. (Основные понятия, техника, технология, механизм, машина, конструкционные материалы)

- •Основные свойства металлов и сплавов.

- •Общие понятия о композитах ( дисперсно-упрочненные, волокнисто-упрочненные).

- •Классификация композитных материалов.

- •Армирующие волокна композитных материалов ( общие представления, эксплуатационные требования, технологические)

- •Волокна углерода, бора, карбида кремния, металлическая проволока, нитевидные кристаллы.

- •Матрицы композитных материалов (понятия, назначения). Требования к матрицам (эксплуатационные требования, технологические).

- •Материалы матриц.

- •Способы получения полуфабрикатов и готовых изделий из волокнистых композиционных материалов.

- •Способы получения и технологические свойства порошков (насыпная масса, текучесть, пресуемость, спекаемость)

- •Изделия, получаемые из порошковых материалов.

- •Приготовление смесей и формообразование заготовок. (холодное прессование, изостатическое, прокатка).

- •Спекание и окончательная обработка заготовок из порошковых композиционных материалов.

- •Изделия из композиционных порошковых материалов.

- •Классификация полимеров. (Полимеризация, поликонденсация, химическая модификация).

- •Получение изделий из полимерных материалов. Прямое прессование, экструзия.

- •Изготовление резиновых технических изделий.

- •Сварка и свариваемость металлов.

- •Термическая сварка (дуга, характеристика дуги).

- •Источники сварочного тока (трансформатор, выпрямитель). Совместная характеристика источника и дуги.

- •Взаимодействие сварочной ванны с окружающей средой. Растворимость газов. (Защита флюсом, газом).

- •Ручная дуговая сварка. Электроды: типы, состав, назначение. Покрытия электродов.

- •Плазменная струя и плазменная дуга. Схема, работа и применение.

- •Аргонно-дуговая сварка неплавящимися и плавящимися электродом. Схема, особенности, применение.

- •Лазерная сварка. Схема, процесс, применение.

- •Лазерная резка, газолазерная резка.

Взаимодействие сварочной ванны с окружающей средой. Растворимость газов. (Защита флюсом, газом).

Сварочная ванна представляет собой относительно небольшой объем перегретого выше температуры плавления расплавленного металла, находящегося в контакте, как правило, сверху, в передней части, с газовой атмосферой дуги, в хвостовой части со слоем расплавленного шлака, снизу и с боков - с твердым холодным основным металлом. Сварочная ванна образуется в результате расплавления и перемешивания основного и электродного (или присадочного) металлов.

Взаимодействие расплавленного металла с газовой фазой определяется составом атмосферы дуги и химическими свойствами элементов, содержащихся в расплавленном металле.

Кислород, взаимодействуя с расплавленным металлом, в первую очередь окисляет элемент, составляющий его основу. В случае стали окисляется железо и образуются его оксиды. Оксид FeO растворяется в металле шва и окисляет примеси или легирующие элементы, обладающие большим химическим сродством к кислороду: Si, Mn, Ti, Сг, С и др. Оксиды этих элементов не растворимы в железе, и их основное количество переходит в шлак. Оксид углерода выделяется из расплавленного металла в атмосферу.

Азот растворяется в расплавленном металле. При содержании свыше предела растворимости азот образует химические соединения - нитриды. Нитриды могут образовываться также с легирующими элементами, входящими в состав сплавов (в стали нитриды титана и алюминия).

Водород также растворяется в расплавленном металле. С рядом металлов (Ti, V, Nb и др.) водород образует химические соединения - гидриды.

Взаимодействие расплавленного металла с газовой фазой может приводить к следующим отрицательным последствиям:

- "выгоранию" легкоокисляющихся элементов, а следовательно, к снижению их содержания в сварочной ванне по сравнению с содержанием в сварочной проволоке;

- снижению прочностных и главным образом пластических свойств при наличии в шве оксидов, нитридов и водорода (растворенного или скопившегося в микроне- сплошностях металла);

- образованию пор в шве вследствие задержки выхода пузырьков газов (N2, Н2, СО) в процессе кристаллизации сварочной ванны.

Одним из основных способов предотвращения отрицательного влияния газов является создание эффективной защиты дуги и сварочной ванны (покрытие электродов, флюсы, защитные газы, вакуум);

Защита флюсом, т.е. при высокой температуре флюс растворяется, образуя газовый пузырь, который защищает место сварки от проникновения газов из атмосферы воздуха.

В качестве защитных газов используются инертные газы (аргон, гелий), активные газы (CO2).

Ручная дуговая сварка. Электроды: типы, состав, назначение. Покрытия электродов.

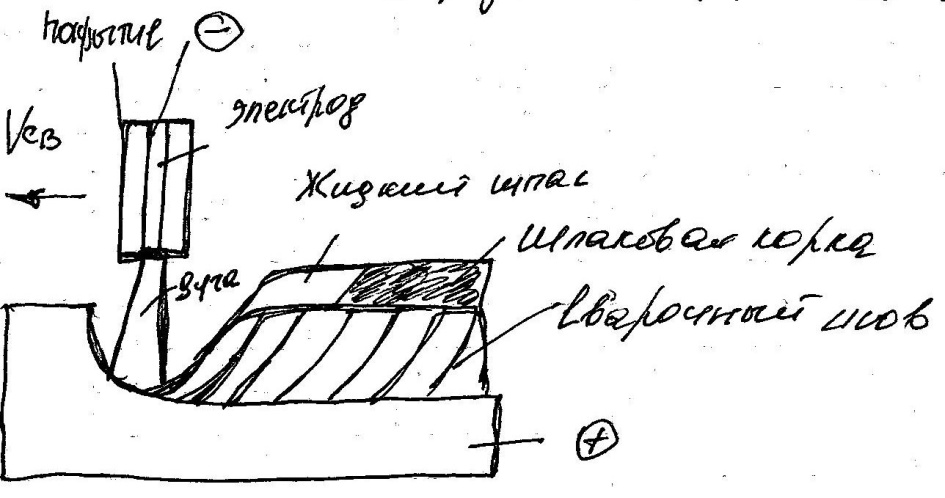

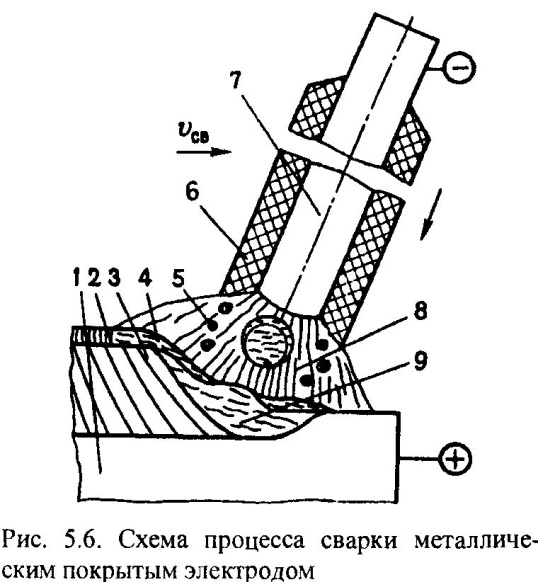

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис. 5.6) дуга горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов. Жидкий шлак после остывания образует твердую шлаковую корку 2.

Ручная сварка позволяет выполнять швы в любых пространственных положениях: нижнем, вертикальном, горизонтальном, вертикальном, потолочном.

Стандарт на стальную сварочную проволоку предусматривает 77 марок проволоки диаметром 0,2 ... 12 мм. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы; низкоуглеродистую (Св-08А, Св-08ГС и др.), легированную (Св-18ХМА; Св-10Х5М и др.) и высоколегированную (Св-06Х 19Н10M3T; Св-07Х25Н13 и др.). В марках проволоки "Св" означает слово "сварочная", последующие буквы и цифры - ее марочный состав.

Электроды представляют собой проволочные стержни с нанесенными на них покрытиями. Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения металла шва заданных состава и свойств. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие.

Электроды классифицируют по назначению и виду покрытия. По назначению стальные электроды подразделяют на пять классов: для сварки углеродистых и низколегированных конструкционных сталей с σВ < 600 МПа, легированных конструкционных сталей с σВ > 600 МПа, легированных жаропрочных сталей, высоколегированных сталей с особыми свойствами и для наплавки поверхностных слоев с особыми свойствами.

Электроды для сварки конструкционных сталей делят на типы: Э38, Э42, ..., Э150. Цифры в обозначении типа электродов обозначают σВ наплавленного металла в 10-1 МПа.

По виду покрытия электроды делят на электроды с кислым (Fe2O3, MnO, SiO2), рутиловым (на основе TiO2, CaCO3), основным (мрамор, магнезит MgCO3, CaF2) и целлюлозным покрытием (целлюлоза и др. органические вещества).

Режимы ручной сварки: Iсв = (30÷50)dэлектрода