- •33 Предварительный расчёт валов и расчёт на статическую прочность

- •34 Расчёт валов на выносливость

- •35 Опоры валов и осей. Классификация подшипников

- •36 Подшипники скольжения. Классификация. Расчёт подшипников скольжения

- •37 Классификация и хар-ти основных типов подшипников качения. Обозначение и выбор посадок подш. Кач-я

- •41 Муфты общего назначения. Особенности расчета

- •42. Предохранительные муфты

- •44. Расчет на прочность и проектирование

- •45. Соединения типа "вал - ступица":шпоночные, шлицевые

- •46. Соединения типа "вал - ступица":

- •47 Резьба и ее параметры

- •48. Расчет резьбовых соединений на прочность

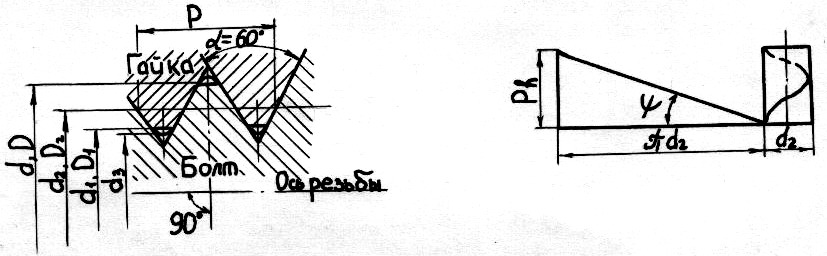

47 Резьба и ее параметры

Резьба является основным элементом резьбового соединения. Резьба образует выступы по винтовой линии на поверхности винта и гайки (наружная и внутренняя). Может изготавливаться на цилиндрической (цилиндрическая резьба) и конической (коническая резьба) поверхностях заготовки. Бывает правая, если винтовая линия направлена вверх слева направо, и левая при направлении ее вверх права налево. Наиболее применяемые правые резьбы. Если на поверхность детали наносится один винтовой выступ, резьбу называют однозаходной. Применяют также многозаходные резьбы.

Основные

параметры цилиндрической резьбы

(рис.26.17): d,

D–

наружные диаметры соответственно болта

и гайки; d1,

D1;

d2,

D2

– внутренние и средние диаметры резьбы;

d3

– внутренний диаметр болта по дну

впадины; Р – шаг (расстояние между

одноименными сторонами двух смежных

профилей);

–

угол подъема резьбы, т.е. угол развертки

винтовой линии по среднему диаметру

резьбы:

;

Ph

– ход резьбы (осевое перемещение гайки

за один оборот): для однозаходной резьбы

Рh=Р,

для многозаходной – Ph=n·P,

где

n

– число заходов резьбы (рис. 26.18).

;

Ph

– ход резьбы (осевое перемещение гайки

за один оборот): для однозаходной резьбы

Рh=Р,

для многозаходной – Ph=n·P,

где

n

– число заходов резьбы (рис. 26.18).

Рис. 26.17 Рис. 26.18

По форме профиля крепежные резьбы бывают треугольные и круглые; резьбы винтовых механизмов (ходовые резьбы) – трапецеидальные, упорные, прямоугольные.

Метрическая резьба (ГОСТ 24705-81) – основной вид резьбы крепежных деталей (см. рис. 26.17). Бывает с крупным и мелким шагом, но чаще выполняют наиболее износостойкую и технологичную резьбу с крупным шагом.

Дюймовая резьба подобна метрической (α = 55°, у метрической α = 60°).

Трубные резьбы (цилиндрическая и коническая) служат для соединения труб и арматуры.

Трапецеидальная резьба технологична, отличается высокой прочностью витков и является основной для винтовых механизмов.

Упорная резьба имеет несимметричный профиль витков и выполняется на винтах, воспринимающих значительную одностороннюю нагрузку.

Прямоугольная резьба сложна в изготовлении и применяется редко.

Геометрические параметры резьб (кроме прямоугольной) и их допуски стандартизованы.

Резьбу получают методом резания, накатыванием, литьем и прессованием.

48. Расчет резьбовых соединений на прочность

Виды разрушения резьбовых крепежных деталей: разрыв стержня по резьбе или переходному сечению у головки; повреждение или разрушение резьбы; повреждение головки болта (винта).

Размеры стандартных болтов, винтов и шпилек отвечают условию равнопрочности всех элементов соединения. Поэтому можно ограничиваться расчетом по одному, основному критерию – прочности нарезной части, а размеры винтов, болтов и гаек принимать по таблицам. Длину болта, винта и шпильки выбирают в зависимости от толщины соединяемых деталей.

В соединении с зазором (рис. 6.23 а) болт устанавливают с предварительной затяжкой. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают на растяжение по силе затяжки Fз.

Во избежание сдвига деталей при наличии зазора сила трения на поверхностях стыка должна быть не меньше внешней сдвигающей силы F:

(6.26)

(6.26)

где i – число стыков в соединении; f – коэффициент трения; K – коэффициент запаса (К = 1.3 – 1.5 при статической и К =

= 1.8 – 2.0 при переменной нагрузке); Z – число болтов в соединении.

Болт в этом случае рассчитывают по силе затяжки

(6.27)

(6.27)

При установке болта без зазора (рис. 6.23 б) предварительная затяжка не требуется. Болт испытывает срез и смятие. Стержень болта рассчитывают на срез, а при тонких деталях – и на смятие. Условия прочности:

(6.28)

(6.28)

где

–соответственно

расчетное и допускаемое напряжения

для материала болта на срез,

–соответственно

расчетное и допускаемое напряжения

для материала болта на срез,

= (0.2 – 0.3)

= (0.2 – 0.3) ;

do

– диаметр ненарезанной части болта;

;

do

– диаметр ненарезанной части болта;

–соответственно

расчетное и наименьшее допускаемое

напряжения смятия (для материала

болта или детали),

–соответственно

расчетное и наименьшее допускаемое

напряжения смятия (для материала

болта или детали),

=

(0.8 – 1.0)

=

(0.8 – 1.0)

;

S–наименьшая

толщи

;

S–наименьшая

толщи