Билет №22

Классификация сенсорных систем(СС).

Особенности роботизации технологических комплексов(ТК) в действующих производствах.

1.CC предназначены для получения информации о внешней среде и положении робота в ней. Конструктивно сенсорные устройства размещают на рабочих органах манипуляторов(устройства ближнего действия), на корпусе робота или вне робота(устройства дальнего и сверхдальнего действия).

В составе робота СС ориентированы на обслуживание 2 исполнительных систем-передвижная и манипуляционная. Основные требовании к сенсорным системам — дальность действия, точность, быстродействие и т. д.

Сенсорные системы, используемые в системах передвижения робота, подразделяются на системы, обеспечивающие навигацию в пространстве и системы, обеспечивающие безопасность движения (предотвращение столкновений с препятствиями и опрокидываний на уклонах и т. п.).

Сенсорные системы, обслуживающие манипуляторы, тоже образуют две подгруппы: системы, входящие в контур управления движением манипулятора, и системы, очувствления его рабочего органа (входят размещенные у рабочего органа манипулятора системы технического зрения и измерители усилий).

Контактные сенсорные системы - для очувствления рабочих органов манипуляторов и корпуса мобильных роботов. Они позволяют фиксировать контакт с объектами внешней среды (тактильные сенсоры), измерять усилия, возникающие в месте взаимодействи, определять проскальзывание объектов при их удержании захватным устройством. Они накладывают существенные ограничения на динамику и прежде всего на быстродействие управления роботом.

Тактильные сенсоры помимо получения информации о контакте применяются и для определения размеров объектов (путем их ощупывания). Они реализуются с помощью концевых выключателей, герметизированных магнитоуправляемых контактов, на основе токопроводящей резины ("искусственная кожа") и т. д. Важным требованием является высокая чувствительность (срабатывание при усилии в единицы и десятки грамм), малые габариты, высокая механическая прочность и надежность.

Сенсорные системы ближнего действия обеспечивают получение информации об объектах, расположенных на расстояниях, соизмеримых с их размерами. К таким системам относятся оптические локаторы, дальномеры, дистанционные измерители плотности грунта п т. п. Позволяют роботу выполнять задание с большей скоростью, выдавая информацию о различных объектах до соприкосновения с ними.

Сенсорные системы дальнего действия служат для получения информации о внешней среде в объеме всей рабочей зоны манипуляторов роботов и окружающей среды мобильного робота. К ним относятся различные навигационные системы, локаторы и другие сенсорные системы соответствующей дальности действия.

В бесконтактных сенсорных системах для получения требуемой информации используются излучаемые ими специальные сигналы (оптические, радиотехнические, ультразвуковые и т. д.) и естественные излучения среды и ее объектов. В зависимости от этого различают активные и пассивные сенсорные системы. Активные сенсорные системы имеют передатчик, излучающий первичный сигнал, и приемник, регистрирующий прошедший через среду прямой сигнал или вторичный сигнал, отраженный от объектов среды. Пассивные системы имеют, естественно, только приемное устройство, а роль излучателя играют сами объекты внешней среды. Поэтому пассивные сенсорные системы технически обычно проще и дешевле активных, но менее универсальны.

2.Задача комплексной автоматизации и роботизации действующих производств имеет существенные особенности, затрудняющие ее решение по сравнению с созданием новых ТК. Основными трудностями при решении задачи являются:

Необходимость размещения промышленных роботов (ПР) и других средств робототеники на ограниченных площадях действующего технологического комплекса, включая обеспечение транспортных операций;

Необходимость достаточно полного и рационального использования возможностей применения ПР и их устройств управления, что в значительной степени определяет стоимость и эффективность работы всего комплекса, а также удобство его эксплуатации;

Обеспечение требуемой производительности, т.е. , как правило, ее существенного повышения, в том числе за счет соответствующего быстродействия ПР.

Существует и ряд других трудностей, связанных с управлением всем комплексом, особенностями конструкции основного оборудования и производимой продукции, однако они имею меньшее значение.

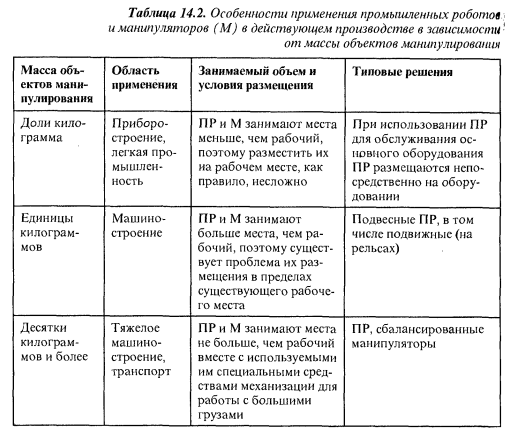

При решении рассматриваемых задач первостепенное значение имеет грузоподъемность ПР и других средств робототехники, поскольку она в основном определяет их размеры, а следовательно, и возможности размещения на рабочем месте вместо высвобождаемых рабочих. В связи с этим при решении вопроса о применении ПР в действующем производстве необходимо различать следующие три приведенные в таблице 14.2, наиболее трудным случаем применения ПР и манипуляторов на действующем производстве является работа с изделиями, масса которых измеряется единицами киллограммов(до 25кг), когда для размещения ПР и манипуляторов необходимо больше места,чем для заменяемых ими рабочих.

Основным решением, которое в этом случае приемлемо практически почти всегда, является применение подвесных ПР, в частности, с размещением их над основным оборудованием, которое обслуживает такой ПР. Такое решение получило достаточно широкое распространение, например, в механообработке. При этом часто используются мобильные ПР, передвигающиеся над основным оборудованием по рельсовому пути, что дает возможность обслуживать одним ПР несколько станков.

Наряду с ПР для рассматриваемых целей широкое применение находят сбалансированные манипуляторы с ручным управлением. Размещаясь на вертикальной колонне, они занимают значительно меньше места, чем ПР той же грузоподъемности, благодаря чему их можно устанавливать в действующих цехах без перемещения основного оборудования. Кроме того, такие манипуляторы дешевы и просты в управлении. Их применение позволяет существенно облегчить условия труда, повысить производительность и за счет этого сократить количество рабочих.