- •1. Цели, задачи и основные этапы экспериментального исследования станков. Уровни исследований.

- •2. Построение матмодели.Виды матмоделей.Группы объектов исследования и методы их идентификации.

- •3. Испытание станков: объекты испытаний, планирование и проведение испытаний. Режимы испытаний.

- •4. Определительные и контрольные испытания.

- •5. Специальные испытания. Испытания на износостойкость: методы, область применения.

- •6.Испытания с использованием планирования многофакторных экспериментов.

- •7 Стендовые испытания. Принципы проектирования стендов.

- •8. Ускоренные испытания.

- •9. Испытания мс: с применение прогнозирования, с применением статического моделирования, по экстремальному уровню.

- •10. Испытания автоматических линий: методы, показатели.

- •11. Испытания мс на точность: показатели, требования к испытаниям. Погрешности, влияющие на точность мс. Основные пути повышения точности станков.

- •12.Испытание мс на надежность: объекты, виды и варианты испытаний, определяемые показатели.

- •13. Исследование геометрической точности станков. Методы, схемы, средства контроля геометрической погрешностей.

- •14. Исследование кинематической точности станков. Средства контроля и контролируемые параметры. Повышение кинематической точности станков.

- •16.Исследование термоупругих характеристик станков. Идентификация источников теплоты. Тепловые деформации станков.

- •17 Идентификация динамических характеристик станков. Виды колебаний станков. Экспериментальные методы исследования виброустойчивости станков. Средства измерения параметров динамической системы мс.

- •18. Исследование упругой системы станка. Статические характеристики упругих систем. Жесткость и податливость.

- •19. Исследование шумовых характеристик станков. Определение и контроль значений шумовых характеристик. Погрешность измерений.

- •20. Диагностика технического состояния машин и механизмов. Измерительно-вычислительные комплексы: назначение аппаратные средства, методы обработки входных сигналов.

- •21. Диагностирование унифицирование узлов агрегатных станков и автоматических линий.

- •22. Диагностирование станков с чпу.

10. Испытания автоматических линий: методы, показатели.

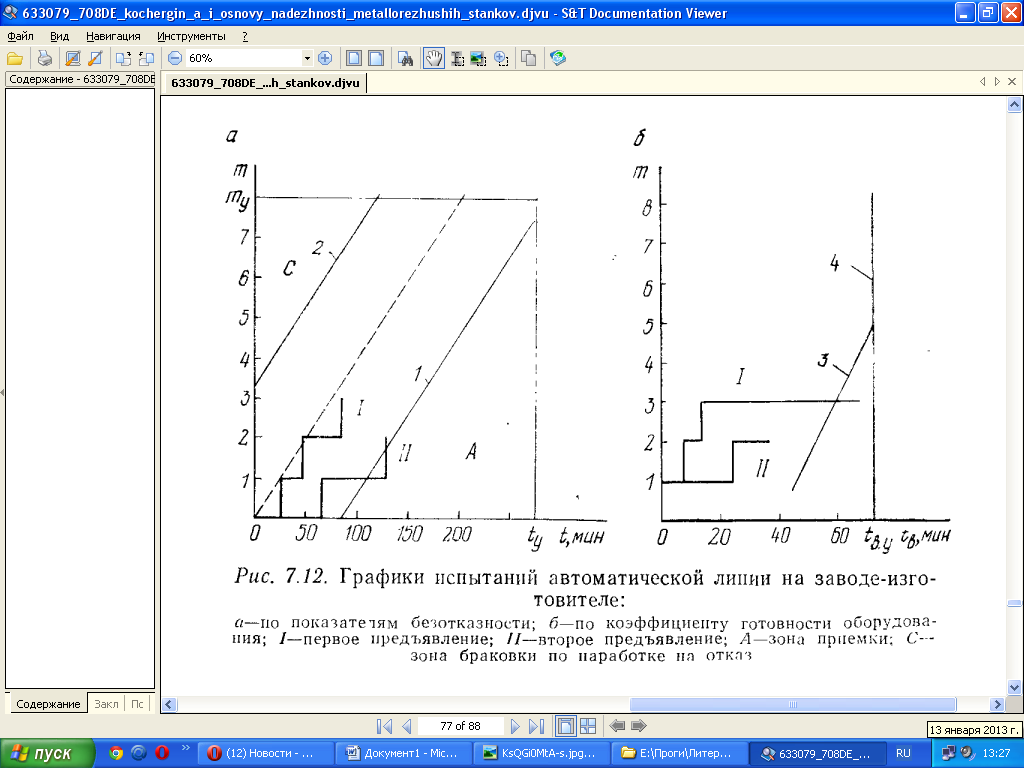

Контроль надежности А.Л. на заводе изготовителе. После сборки и отладки А. Л. Испытывают на заводе-изготовителе по программе, согласованной с заказчиком. Цель испытаний – проверить, соответствуют ли расчетным фактические значения показателей надежности всей линии или только ее оборудования. В ходе испытаний устраняют дефекты конструкции и изготовления.

Разработаны 2 статистических метода контроля на этом этапе: метод последовательных испытаний и метод последовательных испытаний с ограничением продолжительности.

Метод последовательных испытаний позволяет определить, соответствует ли безотказность линии заданному уровню. План испытаний составляют на основе следующих расчетных данных: минимальной наработки на отказ T1, средней обеспечиваемой изготовителем наработки на отказ T0, риска изготовителя α и риска заказчика β. В данном случае риск изготовителя – это вероятность события, что годная линия будет забракована, т. к. полученная при кратковременных испытаниях фактическое значение наработки на отказ T случайно окажется ниже T1. Риск заказчика – вероятность события, что линия, требующая доводки, будет принята, т. к. случайно окажется, что Т больше Т1.

Обычно испытания проводят при α= β=0,1. T0 =2,718*T1 и предполагают, что наработки до отказа подчиняются эскпоненциальному распределению. Результаты испытаний представляют в виде графика, на котором по оси абсцисс откладывают суммарную наработку t, по оси ординат – число отказов m. Если после испытаний под нагрузкой график пересекает приемочную прямую, испытания прекращают и линию принимают.

Метод последовательных испытаний с ограничением продолжительности предназначен для испытаний А.Л. на холостом ходу. Он позволяет сократить время испытаний по сравнению с описанным выше методом в 3 раза. План испытаний составляют в соответствии с принятыми значениями T0, T1, α,β. Предполагают экспоненциальное распределение наработок до отказа и интервалов восстановления оборудования линий.

По

результатам испытаний строят 2 графика.

Рис.1 связывает суммарное число отказов

линий m

с ее суммарной наработкой t

и отражает результаты испытаний по

показателю безотказности. Рис.2 показывает

соотношение между числом отказов m

и суммарной длительностью восстановления

линии

Приемочная прямая 1 на рис.1 определяет расчетное значение коэффициента готовности оборудования:

Где B1об – удельная длительность восстановления оборуд. линии при работе на холостом ходу.

Эта прямая определяется уравнением:

Браковочная прямая 2 соответствует зависимости:

Результаты испытаний обрабатывают также, как и при использовании метода последовательных испытаний. Испытания прекращают при достижении предельно допустимого числа отказов my или предельной суммарной наработки ty. Число my определяют из соотношения:

Где x1=x(1- α;2my) и x2=x(β;2my) – процентные точки распределения λ^2.

Наработка ty определяется зависимостью:

Браковочная

граница 3 для суммарного времени

восстановления задается выражением:

Где B0об – удельная длительность восстановления оборудования линии при ее работе на холостом ходу, необходимая для обеспечения заданной производительности.