- •1. Цели, задачи и основные этапы экспериментального исследования станков. Уровни исследований.

- •2. Построение матмодели.Виды матмоделей.Группы объектов исследования и методы их идентификации.

- •3. Испытание станков: объекты испытаний, планирование и проведение испытаний. Режимы испытаний.

- •4. Определительные и контрольные испытания.

- •5. Специальные испытания. Испытания на износостойкость: методы, область применения.

- •6.Испытания с использованием планирования многофакторных экспериментов.

- •7 Стендовые испытания. Принципы проектирования стендов.

- •8. Ускоренные испытания.

- •9. Испытания мс: с применение прогнозирования, с применением статического моделирования, по экстремальному уровню.

- •10. Испытания автоматических линий: методы, показатели.

- •11. Испытания мс на точность: показатели, требования к испытаниям. Погрешности, влияющие на точность мс. Основные пути повышения точности станков.

- •12.Испытание мс на надежность: объекты, виды и варианты испытаний, определяемые показатели.

- •13. Исследование геометрической точности станков. Методы, схемы, средства контроля геометрической погрешностей.

- •14. Исследование кинематической точности станков. Средства контроля и контролируемые параметры. Повышение кинематической точности станков.

- •16.Исследование термоупругих характеристик станков. Идентификация источников теплоты. Тепловые деформации станков.

- •17 Идентификация динамических характеристик станков. Виды колебаний станков. Экспериментальные методы исследования виброустойчивости станков. Средства измерения параметров динамической системы мс.

- •18. Исследование упругой системы станка. Статические характеристики упругих систем. Жесткость и податливость.

- •19. Исследование шумовых характеристик станков. Определение и контроль значений шумовых характеристик. Погрешность измерений.

- •20. Диагностика технического состояния машин и механизмов. Измерительно-вычислительные комплексы: назначение аппаратные средства, методы обработки входных сигналов.

- •21. Диагностирование унифицирование узлов агрегатных станков и автоматических линий.

- •22. Диагностирование станков с чпу.

9. Испытания мс: с применение прогнозирования, с применением статического моделирования, по экстремальному уровню.

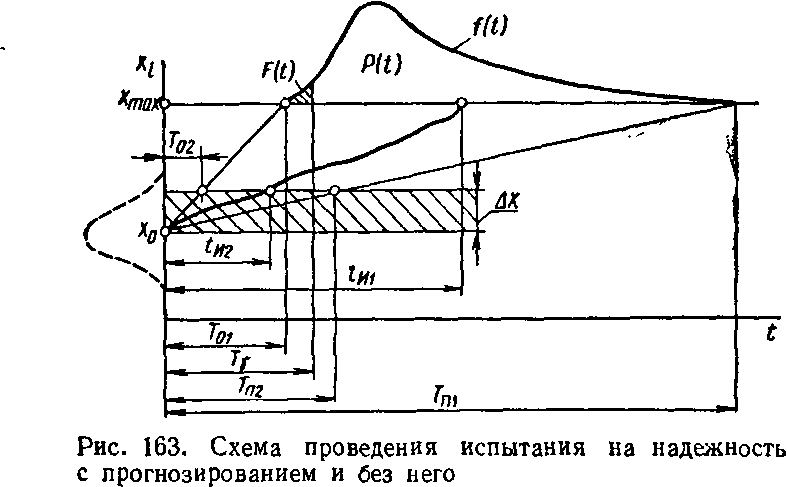

4. Испытания на надежность с применением методов прогнозирования и моделирования. Пусть необходимо испытать на надежность сложную машину, работоспособность которой определяется выходными параметрами. Эти параметры изменяются при эксплуатации машины под влиянием процессов старения и разрушения (см. рис. 62). Для каждого из параметров техническими условиями установлено предельное состояние, достижение которого означает отказ машины.

П оэтому

получение статистического ряда значений

как при последовательном испытании

одной или нескольких машин, так и при

одновременном испытании их большого

числа, невозможно

из-за длительности испытаний и больших

затрат на их проведение. Выход сводится

к сочетанию испытания с прогнозированием,

причем в основу кладется определенная

модель отказа (см. гл. 3). Так, при наличии

параметрического отказа можно за более

короткий промежуток времени, чем

время, необходимое для достижения

отказа, определить скорость процесса

изменения параметра ух

и

по ней прогнозировать время (наработку)

до отказа.

оэтому

получение статистического ряда значений

как при последовательном испытании

одной или нескольких машин, так и при

одновременном испытании их большого

числа, невозможно

из-за длительности испытаний и больших

затрат на их проведение. Выход сводится

к сочетанию испытания с прогнозированием,

причем в основу кладется определенная

модель отказа (см. гл. 3). Так, при наличии

параметрического отказа можно за более

короткий промежуток времени, чем

время, необходимое для достижения

отказа, определить скорость процесса

изменения параметра ух

и

по ней прогнозировать время (наработку)

до отказа.

Длительность испытания при этом зависит от характера протекания процесса изменения выходного параметра X (/) и от чувствительности (точности) тех методов, при помощи которых производится измерение.

Чем точнее примененный метод измерения, тем быстрее можно

оценить скорость процесса. Для прогнозирования tHl

по значению tи2 необходимо знать закон изменения.

При таком методе возможно накопление статистических дан- ных, получение ряда значений tи2, .... (tи2)k> прогнозирование по нему ряда tи1, . . и оценка закона распределения f (t).

Конечно, любая модель для прогнозирования хода процесса изменения параметра должна быть обоснована, а в ряде случаев и экспериментально апробирована (например, на одной-двух реализациях, которые доведены до значений X = Хшах). Необходимо выяснить также, влияет ли износ на скорость протекания ух (имеется ли обратная связь), каков период приработки, с какими факторами связано рассеивание значений ух, и ряд других вопросов. Многие из них выявляются только в процессе испытания, однако получение даже ориентировочной информации о надежности на ранних стадиях испытания имеет огромное значение при создании новых машин. По мере продолжения испытаний эта информация, а также принятые вначале методы испытания и прогнозирования должны все время уточняться и корректироваться. Полученные результаты должны подтвердить правильность методики, принятой при испытании и прогнозировании.

При прогнозировании следует заранее определить, для какой области состояний и для какой модели осуществляется прогноз — для всей генеральной совокупности машин и различных условий эксплуатации или для конкретных условий (см. гл. 4, п. 4). Если необходимо учитывать вариацию условий и режимов эксплуатации, то надо знать их характеристики (законы распределений) при назначении условий испытаний, например по методу, изложенному в гл. 11, п. 2.

При выборе метода испытаний на надежность, как правило, конкурируют две возможности получения быстрейшей информации — за счет ускоренных испытаний или за счет дополнения обычных испытаний прогнозированием. При испытании сложных изделий на параметрическую надежность во многих случаях большее искажение результатов будет из-за форсирования режимов и условий работы машины, чем за счет прогнозирования хода процесса.

При большой трудоемкости испытаний информацию о потере работоспособности, полученную уже на первой стадии испытаний, следует использовать для построения формализованной модели отказа сложного изделия. На этой основе можно осуществить моделирование, например, с применением метода статистических испытаний (см. гл. 4, п. 4). Моделирование позволяет с помощью ЭВМ получить оценку надежности за сравнительно короткий срок с учетом разнообразных режимов и условий работы изделия.

Моделирование сложных систем представляет собой самостоятельную область [21 ], имеющую большую перспективу для оценки надежности машин и комплексов. Модель должна отражать реальные физические процессы, происходящие в изделии при его эксплуатации, имитировать их развитие. Для построения модели необходимо иметь априорную информацию по испытаниям или исследованиям свойств объекта или его частей с последующим уточнением ее вида и самих результатов моделирования. При моделировании применяются математические, физические, комбинированные и другие модели. Математическая модель устанавливает зависимость между входом системы (режимы, условия эксплуатации, внешние воздействия) и ее выходом (параметры, характеризующие работоспособность системы).

В этом случае физическая модель исключается из сферы исследования и служит лишь источником информации для определения параметров модели и уточнения ее вида, а само моделирование осуществляется на ЭВМ.

Варьируемыми факторами являются давления на входах в двигатель по линиям горючего и окислителя, температуры компонентов топлива, давление в камере сгорания и др. Искомые коэффициенты определяются из натурных испытаний с применением методов факторного планирования [2191, а затем осуществляется моделирование на ЭВМ. Такой метод позволил оценить область работоспособности и состояния при различных режимах работы изделия и определить запас надежности по данному параметру.

Для моделирования параметрической надежности необходимо установить зависимость, аналогичную (7), но описывающую скорость изменения выходного параметра в функции процессов старения, т. е. оценить изменение входных параметров во времени Zt (г). Эта задача отличается большой сложностью и может быть решена, опираясь на закономерности процессов повреждения и их влияния на выходные параметры изделия

5 .

Испытания по методу экстремального

уровня. Определение закона рассеивания

времени достижения выходным параметром

предельного состояния f

(t),

который

является полной характеристикой

надежности изделия (по данному параметру),

даже при применении методов прогнозирования

и моделирования, сопряжено с весьма

трудоемкими испытаниями, которые часто

вообще невозможно осуществить в желаемом

объеме.

.

Испытания по методу экстремального

уровня. Определение закона рассеивания

времени достижения выходным параметром

предельного состояния f

(t),

который

является полной характеристикой

надежности изделия (по данному параметру),

даже при применении методов прогнозирования

и моделирования, сопряжено с весьма

трудоемкими испытаниями, которые часто

вообще невозможно осуществить в желаемом

объеме.

Однако во многих случаях, особенно, когда объектом служит изделие с высокими требованиями к его надежности, нет необходимости выявлять всю область существования параметров и ее изменение во времени. Необходимо в первую очередь оценить те экстремальные условия эксплуатации, а также состояния машины, при которых имеется наибольшая вероятность достижения выходными параметрами предельных значений.

Обычно взятая для испытания машина представляет собой случайную выборку в возможной совокупности изделий данного типа.

Полученные в результате испытания данные характеризуют одну из реализаций, находящуюся в некоторой неизвестной пока области состояний машины; по этой реализации нельзя судить о всей генеральной совокупности. Поэтому надо выявить не произвольную, а вполне определенную реализацию, которая позволила бы оценить пределы области состояний машины.

Такой реализацией будет изменение выходных параметров машины при экстремальных , условиях работы (рис.164). Она будет определять границу области состояний и определять запас надежности и его изменение в процессе эксплуатации. Испытание по выявлению границы области состояний назовем испытанием по экстремальному уровню.

Обычной ошибкой при испытании машины является такая ее подготовка, когда исследуемый объект имеет не только среднее, но лучшее состояние и значения начальных параметров, чем большая часть объектов, выполненных на заводе в соответствии с ТУ. Надо поступать наоборот — подготовить к испытанию машину, которая имела бы крайние (наихудшие) начальные параметры, но находящиеся в пределах ТУ.

Испытание по экстремальному уровню должно вестись при находящихся в допустимых пределах, но таких сочетаниях режимов и условий работы машины, когда возникает наибольшая скорость изменения выходного параметра. Поэтому, с одной стороны, не будет форсирования нагрузок, с другой — создаются условия для потери работоспособности в наиболее короткое время.

Таким образом, для выбранного объекта испытания (можно иметь всего один или два объекта) устанавливаются экстремальные условия испытания по следующим факторам:

а) по режимам работы (скорости, нагрузки, температуры) — выбираются максимальные из допустимых по условиям эксплуа- тации машины или наиболее тяжелые области (например, область возможных резонансных явлений) или их сочетание;

б) по условиям работы — осуществляется загрязнение масла или поверхностей трения, наложение вибраций, температурные воздействия и другие наибольшие для допустимых или существую- щих в эксплуатации значений;

в) по начальному состоянию машины — точность монтажа, раз- меры и форма элементов, зазоры в сопряжениях, жесткость узлов и другие параметры выполняются по крайним значениям (или с ве- роятностной оценкой экстремальных величин) в пределах допуска.

Первый этап испытания машины заключается в определении запаса надежности по выбранным выходным параметрам. Если этот запас незначителен (близок к единице), то необходимо изменить ТУ на начальные характеристики объекта в сторону их ужесточения.

Дальнейшее испытание должно выявить процесс изменения выходных параметров. При установившемся процессе, особенно при линейном изменении параметров во времени, возможно прогнозирование процесса потери работоспособности, что значительно сократит период испытания.

Полученный при данном испытании ресурс будет минимальным, рассчитанным на наиболее тяжелые условия работы машины. Оценка среднего ресурса может быть проведена расчетом и при некоторых дополнительных исследованиях. Однако главный показатель, который дает гарантию успешной эксплуатации машины в любых условиях — это минимально допустимый ресурс, полученный при испытании по методу экстремального уровня.

Для прогнозирования среднего ресурса необходимо оценить рассеивание выходных параметров в начальный период работы машины и определить математическое ожидание параметра Х0 (см. рис. 164). Для этого следует провести испытание машины во всем диапазоне применяемых режимов и условий. Данное испытание не является, как правило, продолжительным, так как относится к начальному периоду работы машины и не ставит своей целью оценку изменения выходных параметров в результате медленно протекающих процессов (износа).

Однако при испытании по методу экстремального уровня нет необходимости в выявлении всего закона f (X), а достаточно знать ту его часть, которая находится в пределах допустимой вероятности отказа F (X) = F (t) (рис. 164), так как для оценки безотказней работы изделия необходима именно эта часть кривой / (t).

Поэтому при известных законах распределения входных параметров при проведении серии испытаний производится выборка лишь из соответствующих зон экстремальных режимов. Полученные в результате испытания реализации относятся к тому участку закона- f (t), который определяет возможность отказа изделия.

Таким образом, сокращение длительности испытаний достигается здесь за счет направленного выбора лишь тех условий испытания, которые определяют формирование необходимой для оценки надежности зоны закона распределения.