- •1. Цели, задачи и основные этапы экспериментального исследования станков. Уровни исследований.

- •2. Построение матмодели.Виды матмоделей.Группы объектов исследования и методы их идентификации.

- •3. Испытание станков: объекты испытаний, планирование и проведение испытаний. Режимы испытаний.

- •4. Определительные и контрольные испытания.

- •5. Специальные испытания. Испытания на износостойкость: методы, область применения.

- •6.Испытания с использованием планирования многофакторных экспериментов.

- •7 Стендовые испытания. Принципы проектирования стендов.

- •8. Ускоренные испытания.

- •9. Испытания мс: с применение прогнозирования, с применением статического моделирования, по экстремальному уровню.

- •10. Испытания автоматических линий: методы, показатели.

- •11. Испытания мс на точность: показатели, требования к испытаниям. Погрешности, влияющие на точность мс. Основные пути повышения точности станков.

- •12.Испытание мс на надежность: объекты, виды и варианты испытаний, определяемые показатели.

- •13. Исследование геометрической точности станков. Методы, схемы, средства контроля геометрической погрешностей.

- •14. Исследование кинематической точности станков. Средства контроля и контролируемые параметры. Повышение кинематической точности станков.

- •16.Исследование термоупругих характеристик станков. Идентификация источников теплоты. Тепловые деформации станков.

- •17 Идентификация динамических характеристик станков. Виды колебаний станков. Экспериментальные методы исследования виброустойчивости станков. Средства измерения параметров динамической системы мс.

- •18. Исследование упругой системы станка. Статические характеристики упругих систем. Жесткость и податливость.

- •19. Исследование шумовых характеристик станков. Определение и контроль значений шумовых характеристик. Погрешность измерений.

- •20. Диагностика технического состояния машин и механизмов. Измерительно-вычислительные комплексы: назначение аппаратные средства, методы обработки входных сигналов.

- •21. Диагностирование унифицирование узлов агрегатных станков и автоматических линий.

- •22. Диагностирование станков с чпу.

21. Диагностирование унифицирование узлов агрегатных станков и автоматических линий.

Диагностирование унифицированных узлов агрегатных станков.

В качестве диагностированных сигналов могут быть приняты:

1-Для фрезерных головок: осевая и радиальная жесткость шпинделя, податливость привода, равномерность частоты вращения.

2- Для расточных головок: точность вращения шпинделя, податливость опор шпинделя, амплитуды колебаний.

3- Для поворотных столов: угловая скорость планшайбы в течении цикла поворота.

Диагностирование поворотных делительных столов выполняется по методу эталонных зависимостей. Например производится сравнение рабочих асцилограмм с эталонными.

Диагностирование автоматических линий (АЛ).

К системам диагностирования сложного оборудования предъявляются следующие требования:

1-Функции, структура системы диагностирования и испытание в ней тех. средства должны соответствовать уровню автоматизации производства.

2-Система ТД должна обеспечивать диагностирование при наладке, эксплуатации и подготовке к плановому ремонту оборудования.

3-Система ТД должна быть составляющей частью автоматической системы управления АЛ.

Диагностирование АЛ представляет собой поиск несоответствия фактического положения механизма к заданному. Такое диагностирование сложное и вопросы в том, находятся ли механизмы АЛ в нормальном, предаварийном или аварийном состоянии, которое решает наладчик.

Системы автоматического диагностирования контролируют выполнение программы АЛ и при нарушении ритма работы дают диагностирующий сигнал. Для построения алгоритма диагностирования цикл линии делят на ряд последовательных тактов, число которых зависит от сложности цикла.

Уровень автоматизации процесса диагностики повышается при испытании в СУ электрической управляющей техники, например контролирующего контролера.

Управляющие сигналы на выходах появляются в соответствии с введенной программой.

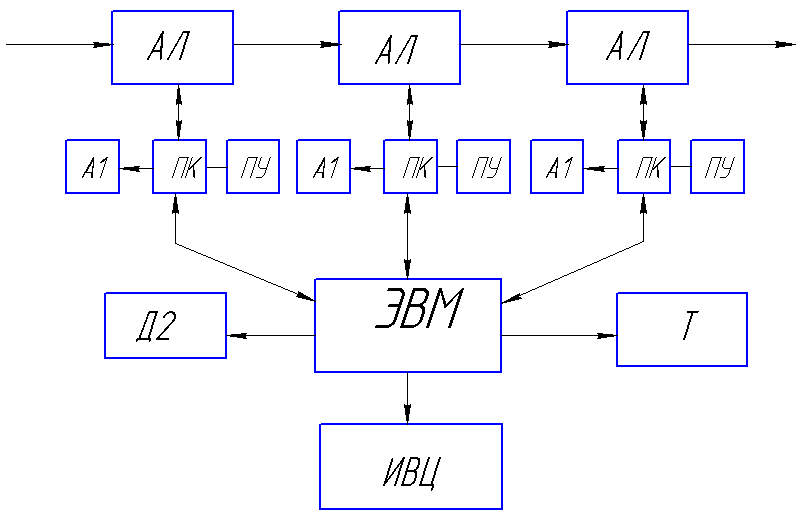

Структурная схема управления АЛ.

ПК- программируемый контроллер.

Диагностирование неисправностей производят по сигналу на панели управления, на которую выведены все источники сигналов и исполнительные устройства. Также есть автоматизированное диагностирование с выводом на дисплей Д1 рядом с пультом управления ПУ АЛ. Фактическая причина неисправности определяется наладчиком и в виде кода может быть введена в устройство регистрации простоев.

22. Диагностирование станков с чпу.

Техническое диагностирование является средством повышения надежности, оценки качества изготовления и технического состояния станка, а также элементом программных испытаний.

Контроль готовности к работе механизмов и узлов современных металлорежущих станков, станков-автоматов, автоматических линий, гибких производственных систем (ГПС) осуществляется встроенными средствами технического диагностирования (циклоуказатели, манометры, маслоуказатели, амперметры, конечные выключатели, реле давления, индикаторы, датчики положения, информационно-измерительные системы, программы-тесты и т. д.), а аварии предотвращаются предохранительными устройствами. Встроенные средства технического диагностирования фиксируют информацию непрерывно, периодически или по мере надобности. Получаемая диагностическая информация является необходимой, но далеко не достаточной для обеспечения надежной и эффективной работы оборудования.

Важнейшим средством повышения работоспособности и эффективности эксплуатации различных групп оборудования являются системы технического диагностирования (СТД).

Основные термины и определения технического диагностирования даны в ГОСТ 20911 — 75 и ГОСТ 20417—75.

СТД включает объект и средства диагностирования, устройства их сопряжения и, при необходимости, исполнителей, а также соответствующую техническую документацию.

Объектом диагностирования может являться узел станка, станок в целом, автоматическая линия, ГПС или их составные части.

Результатом диагностирования является заключение о техническом состоянии объекта с указанием, при необходимости, места, вида и причины дефекта.

Диагностирование может осуществляться во время функционирования объекта, на который поступают только рабочие воздействия — функциональное техническое диагностирование; диагностирование, при котором на объект подаются тестовые воздействия — тестовое техническое диагностирование.

Глубина поиска дефекта задается указанием составной части объекта диагностирования или ее участка, с точностью этой составной части определяется место дефекта.

Объект диагностирования (изделие в целом или его составная часть), ожидаемый результат диагностирования (определение технического состояния или поиск дефекта), характер диагностирования (функциональное или тестовое), а также требуемая глубина поиска дефекта (узел, деталь и т. д.) определяют структуру СТД и ее назначение (локальная для диагностирования составной части изделия или заготовки или общая для диагностирования изделия или заготовки).

Специфика металлорежущего оборудования обусловливает требования к СТД. В частности, СТД станков с ЧПУ имеет структуру, в основу построения которой положены следующие принципы [1]:

СТД по функциям, структуре и используемым техническим средствам должна соответствовать уровню автоматизации производства, в котором эксплуатируются станки с ЧПУ;

СТД отдельного станка с ЧПУ, встроенного в автоматизированное производство (участок, цех и т. д.), должна включаться в автоматизированную систему управления производством (АСУП) и должна быть связана с другими системами информационными каналами;

СТД должна являться составной частью общей системы управления станком с ЧПУ и должна создаваться на единой с ней методологической и элементной базе с использованием существующих устройств систем управления и функционирования станка;

система ЧПУ (в том числе содержащая ЭВМ) должна иметь систему самодиагностиро- вания на основе тест-программ;

СТД должна обеспечить эффективное диагностирование при наладке, эксплуатации, а также при подготовке и проведении планового ремонта станка.

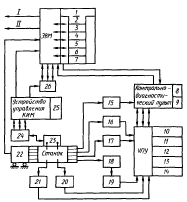

На рис. 17.5 приведена структурная схема информационных связей СТД станка с ЧПУ в автоматизированном участке, в которую входят следующие блоки и связи:

/, II — информационный поток в систему соответственно учета хода производства и подготовки управления производством;

1, 2, 3, 4, 5,6,7 — соответственно внешняя память, алгоритмы диагностирования, библиотека данных о состоянии правильного функционирования, библиотека тест-программ диагностирования, накопление текущей информации, специальные программы, рабочие массивы;

8,9 — соответственно индикация основных состояний станка, связь с ЭВМ (вызов тест- программ и телефонная связь со службой эксплуатации);

10, 11, 12, 13, 14 — соответственно вызов и преобразование сигналов от средств технического диагностирования, хранение алгоритмов и матобеспечения оперативного циклового диагностирования, передача диагностической информации в ЭВМ, прием от ЭВМ тест-программ и их отработка, выдача оперативной диагностической информации на контрольно-диагностический пульт;

15, 16, 17, 18 — соответственно средства готовности станка к работе, оперативного циклового диагностирования, оперативного узлового диагностирования, адаптивного управления;

19 — блок преобразования сигналов;

20, 21 — приборы соответственно активного и ручного контроля;

— аппаратура для специальных методов диагностирования;

— деталь;

— контрольно-измерительная машина (КИМ);

— обработка поступающей информации, определение критичеЬкого значения размера детали, выдача диагностических признаков в ЭВМ;

— эксплуатационная служба.

СТД оборудования ГПС, используемого в механообрабатывающем производстве, включая гибкие производственные модули, а также автоматизированные средства транспортно-складской системы, должна обеспечивать следующее: требуемый уровень качества изготовления деталей, автоматизацию и централизацию контроля, заданную эффективность ГПС; полноту и достоверность контроля; надежность средств диагностирования.

Содержание и характеристики СТД, определяющие ее структуру, регламентированы (рис. 17.6).

Для каждого объекта диагностирования имеется большое число диагностических признаков (параметров), используемых для определения его технического состояния. При осуществлении диагностирования изделия выбирают те признаки (параметры), контроль которых дает наиболее объективные сведения о состоянии машины, а затраты на создание данной СТД экономически целесообразны.

В современных СТД металлорежущих станков используют, как правило, не дискретные значения диагностического сигнала, а его функциональную зависимость. Сигнал в виде реализации некоторой закономерности заменяет показания целого ряда приборов, фиксирующих дискретные значения отдельных диагностических параметров.

При создании СТД станков и машин широко используют метод контрольных осциллограмм. При этом рабочие осциллограммы, снятые с проверяемого m телия или узла и регистрирующие изменения конкретного диагностического параметра, сравнивают с контрольной осциллограммой и устанавливают их отличительные признаки (симптомы). На основании этих симптомов по диагностическим картам определяют дефект.

Метод контрольных осциллограмм применяют при диагностировании поворотных делительных столов, силовых столов, гидроаппаратуры агрегатных станков, поворотных механизмов роботов и манипуляторов, отдельных механизмов станков. При диагностировании поворотных столов аг регатных станков в качестве диагностических параметров используют, в частности, давление насоса и угловую скорость планшайбы [4J При создании СТД автоматических линий наиболее часто применяют метод временных интервалов, а в качестве диагностического параметра — длительность цикла

Для станков, предназначенных для фи нишной обработки с ЧПУ, применяется диагностирование по результатам обработки, так как информация, получаемая при измерении деталей после чистовых операций, несет в себе ряд диагностических признаков, функционально связанных с работоспособностью станка в целом или отдельных его узлов

Для узла станка, имеющего возвратнопоступательное перемещение, в качестве диагно стического параметра принимают, например, износ, деформацию, степень коррозии трущихся поверхностей. При испытаниях шпиндельных узлов станков установлена корреляция между характеристиками его технического состояния и радиальной податливостью, температурной деформацией шпинделя и его опор, смещениями оси шпинделя и т д