- •1. Цели, задачи и основные этапы экспериментального исследования станков. Уровни исследований.

- •2. Построение матмодели.Виды матмоделей.Группы объектов исследования и методы их идентификации.

- •3. Испытание станков: объекты испытаний, планирование и проведение испытаний. Режимы испытаний.

- •4. Определительные и контрольные испытания.

- •5. Специальные испытания. Испытания на износостойкость: методы, область применения.

- •6.Испытания с использованием планирования многофакторных экспериментов.

- •7 Стендовые испытания. Принципы проектирования стендов.

- •8. Ускоренные испытания.

- •9. Испытания мс: с применение прогнозирования, с применением статического моделирования, по экстремальному уровню.

- •10. Испытания автоматических линий: методы, показатели.

- •11. Испытания мс на точность: показатели, требования к испытаниям. Погрешности, влияющие на точность мс. Основные пути повышения точности станков.

- •12.Испытание мс на надежность: объекты, виды и варианты испытаний, определяемые показатели.

- •13. Исследование геометрической точности станков. Методы, схемы, средства контроля геометрической погрешностей.

- •14. Исследование кинематической точности станков. Средства контроля и контролируемые параметры. Повышение кинематической точности станков.

- •16.Исследование термоупругих характеристик станков. Идентификация источников теплоты. Тепловые деформации станков.

- •17 Идентификация динамических характеристик станков. Виды колебаний станков. Экспериментальные методы исследования виброустойчивости станков. Средства измерения параметров динамической системы мс.

- •18. Исследование упругой системы станка. Статические характеристики упругих систем. Жесткость и податливость.

- •19. Исследование шумовых характеристик станков. Определение и контроль значений шумовых характеристик. Погрешность измерений.

- •20. Диагностика технического состояния машин и механизмов. Измерительно-вычислительные комплексы: назначение аппаратные средства, методы обработки входных сигналов.

- •21. Диагностирование унифицирование узлов агрегатных станков и автоматических линий.

- •22. Диагностирование станков с чпу.

18. Исследование упругой системы станка. Статические характеристики упругих систем. Жесткость и податливость.

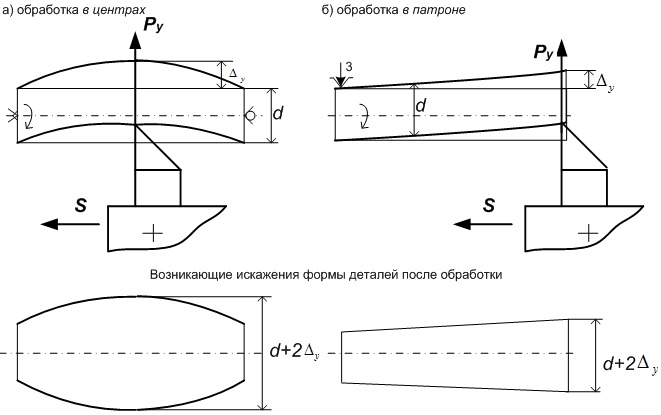

Погрешности от упругих деформаций технологической системы. станок представляет собой упругую систему, в которой влияние сил резания и закрепления, инерционных и других сил приводит к образованию погрешностей форм и размеров обрабатываемых деталей.

На

рисунке представлены две схемы обработки

цилиндрической детали: с закреплением

в центрах ("а") и в трехкулачковом

токарном патроне ("б"), которые

иллюстрируют возникающие упругие

деформации ![]() ,

а также обусловленные ими погрешности

формы детали (бочкообразность и

конусообразность).

Упругие

деформации

обусловлены

отжатиями основных узлов и отдельных

элементов технологической системы, а

также контактными деформациями и в

общем случае могут достигать 20…40% от

суммарной погрешности

обработки.

Нестабильность

сил резания (из-за колебаний снимаемого

припуска твердости материала даже в

пределах обрабатываемой партии деталей),

различная жесткость детали при обработке

обуславливают и неравномерность упругих

деформаций.

Для

количественной оценки упругих деформаций

технологической системы используют

понятия жесткость и податливость.

Жесткостью

системы

называется способность системы оказывать

сопротивление деформирующим силам.

,

а также обусловленные ими погрешности

формы детали (бочкообразность и

конусообразность).

Упругие

деформации

обусловлены

отжатиями основных узлов и отдельных

элементов технологической системы, а

также контактными деформациями и в

общем случае могут достигать 20…40% от

суммарной погрешности

обработки.

Нестабильность

сил резания (из-за колебаний снимаемого

припуска твердости материала даже в

пределах обрабатываемой партии деталей),

различная жесткость детали при обработке

обуславливают и неравномерность упругих

деформаций.

Для

количественной оценки упругих деформаций

технологической системы используют

понятия жесткость и податливость.

Жесткостью

системы

называется способность системы оказывать

сопротивление деформирующим силам.

Ж

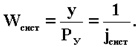

есткость технологической системы определяется

как отношение составляющей силы резания,

направленной по нормали к обрабатываемой

поверхности, к смещению режущей кромки

инструмента относительно обрабатываемой

поверхности заготовки в том же

направлении:

где jсист -

жесткость технологической системы,

Н/мм;

РУ -

радиальная составляющая силы резания,

Н;

У -

упругие деформации технологической

системы (смещение режущей кромки

инструмента), мм.

Для

удобства расчетов часто используется

величина обратная жесткости, которая

называется податливостью.

Податливость технологической

системы - способность этой системы

упруго деформироваться под действием

прикладываемых к ней внешних

сил:

где jсист -

жесткость технологической системы,

Н/мм;

РУ -

радиальная составляющая силы резания,

Н;

У -

упругие деформации технологической

системы (смещение режущей кромки

инструмента), мм.

Для

удобства расчетов часто используется

величина обратная жесткости, которая

называется податливостью.

Податливость технологической

системы - способность этой системы

упруго деформироваться под действием

прикладываемых к ней внешних

сил:

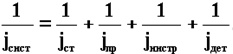

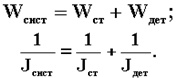

Суммарная

податливость системы равна сумме

податливостей элементов технологической

системы:

Суммарная

податливость системы равна сумме

податливостей элементов технологической

системы:

![]() Откуда

жесткость системы будет

равна:

Откуда

жесткость системы будет

равна:

Жесткость -

величина непостоянная J

= const

Ру -

рассчитывается по формулам теории

резания, а величина у определяется

экспериментально.

Jст -

жесткость станка и т. д.

W -

податливость (величина, обратная

жесткости).

Жесткость -

величина непостоянная J

= const

Ру -

рассчитывается по формулам теории

резания, а величина у определяется

экспериментально.

Jст -

жесткость станка и т. д.

W -

податливость (величина, обратная

жесткости).

Таким

образом, погрешности от упругих деформаций

зависят, и определяется жесткостью

технологической системы

В

расчетах учитывают только податливость

станка и

обрабатываемой детали

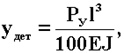

Величина упругих

деформаций обрабатываемых

деталей в значительной степени зависит

от схемы обработки. Так, для заготовки,

закрепленной в патроне и поддерживаемой

центром, максимальные упругие деформации

определяют по формуле:

Величина упругих

деформаций обрабатываемых

деталей в значительной степени зависит

от схемы обработки. Так, для заготовки,

закрепленной в патроне и поддерживаемой

центром, максимальные упругие деформации

определяют по формуле:

где, l -

длина заготовки, мм;

E -

модуль упругости 1-го рода, H/мм2;

J -

момент инерции поперечного сечения

заготовки, мм2 (для

круглых заготовок J

= 0,05d4);

d -

номинальный диаметр детали, мм.

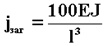

Тогда

жесткость заготовки будет

равна:

где, l -

длина заготовки, мм;

E -

модуль упругости 1-го рода, H/мм2;

J -

момент инерции поперечного сечения

заготовки, мм2 (для

круглых заготовок J

= 0,05d4);

d -

номинальный диаметр детали, мм.

Тогда

жесткость заготовки будет

равна:

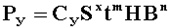

Величину

радиальной составляющей силы резания

рассчитывают по одной из формул курса

"Теория резания" или находят по

справочнику технолога-машиностроителя.

Например, для токарных

операций:

Величину

радиальной составляющей силы резания

рассчитывают по одной из формул курса

"Теория резания" или находят по

справочнику технолога-машиностроителя.

Например, для токарных

операций:

где Су -

эмпирический коэффициент;

S -

подача, мм/об;

t -

глубина резания, мм;

HB -

твердость материала заготовки;

x,

m, n -

показатели степени.

Жесткость

всех составляющих элементов технологической

системы, как правило, определяют

экспериментально или по паспортным

данным станка

где Су -

эмпирический коэффициент;

S -

подача, мм/об;

t -

глубина резания, мм;

HB -

твердость материала заготовки;

x,

m, n -

показатели степени.

Жесткость

всех составляющих элементов технологической

системы, как правило, определяют

экспериментально или по паспортным

данным станка