- •1. Цели, задачи и основные этапы экспериментального исследования станков. Уровни исследований.

- •2. Построение матмодели.Виды матмоделей.Группы объектов исследования и методы их идентификации.

- •3. Испытание станков: объекты испытаний, планирование и проведение испытаний. Режимы испытаний.

- •4. Определительные и контрольные испытания.

- •5. Специальные испытания. Испытания на износостойкость: методы, область применения.

- •6.Испытания с использованием планирования многофакторных экспериментов.

- •7 Стендовые испытания. Принципы проектирования стендов.

- •8. Ускоренные испытания.

- •9. Испытания мс: с применение прогнозирования, с применением статического моделирования, по экстремальному уровню.

- •10. Испытания автоматических линий: методы, показатели.

- •11. Испытания мс на точность: показатели, требования к испытаниям. Погрешности, влияющие на точность мс. Основные пути повышения точности станков.

- •12.Испытание мс на надежность: объекты, виды и варианты испытаний, определяемые показатели.

- •13. Исследование геометрической точности станков. Методы, схемы, средства контроля геометрической погрешностей.

- •14. Исследование кинематической точности станков. Средства контроля и контролируемые параметры. Повышение кинематической точности станков.

- •16.Исследование термоупругих характеристик станков. Идентификация источников теплоты. Тепловые деформации станков.

- •17 Идентификация динамических характеристик станков. Виды колебаний станков. Экспериментальные методы исследования виброустойчивости станков. Средства измерения параметров динамической системы мс.

- •18. Исследование упругой системы станка. Статические характеристики упругих систем. Жесткость и податливость.

- •19. Исследование шумовых характеристик станков. Определение и контроль значений шумовых характеристик. Погрешность измерений.

- •20. Диагностика технического состояния машин и механизмов. Измерительно-вычислительные комплексы: назначение аппаратные средства, методы обработки входных сигналов.

- •21. Диагностирование унифицирование узлов агрегатных станков и автоматических линий.

- •22. Диагностирование станков с чпу.

16.Исследование термоупругих характеристик станков. Идентификация источников теплоты. Тепловые деформации станков.

Тепловые деформации изменяют геометрические параметры станка. Так в результате линейного смещения оси шпинделя и изменение его углового положения, искривления направляющих, деформации станины нарушается взаимное положение узлов станка, несущих заготовку и инструмент.

Тепловые деформации ведут к изменению жесткости системы, например за счет увеличения натяга в подшипниках качения при их нагреве. Кроме того, изменяются условия контакта в направляющих станка, в результате чего ухудшаются характеристики стыка.

Для определения тепловых деформаций станка используют самопишущие приборы, цифропечатающие устройства и дисплеи регистрирующие эти изменения. Для определения характеристик температурных полей служат термопары и термосопротивления, установленные в зоне источников теплоты на исследуемых базовых корпусных деталях.

Для снижения нагрева станков интенсивные источники теплоты(резервуары с маслом и СОЖ, двигатели главного привода) располагают вне станка, каналы для отвода СОЖ изолируют от несущей системы, кинематические цепи делают короткими, оптимизируют предварительный натяг подшипников ШУ, применяют узлы с гидростатической смазкой и др.

17 Идентификация динамических характеристик станков. Виды колебаний станков. Экспериментальные методы исследования виброустойчивости станков. Средства измерения параметров динамической системы мс.

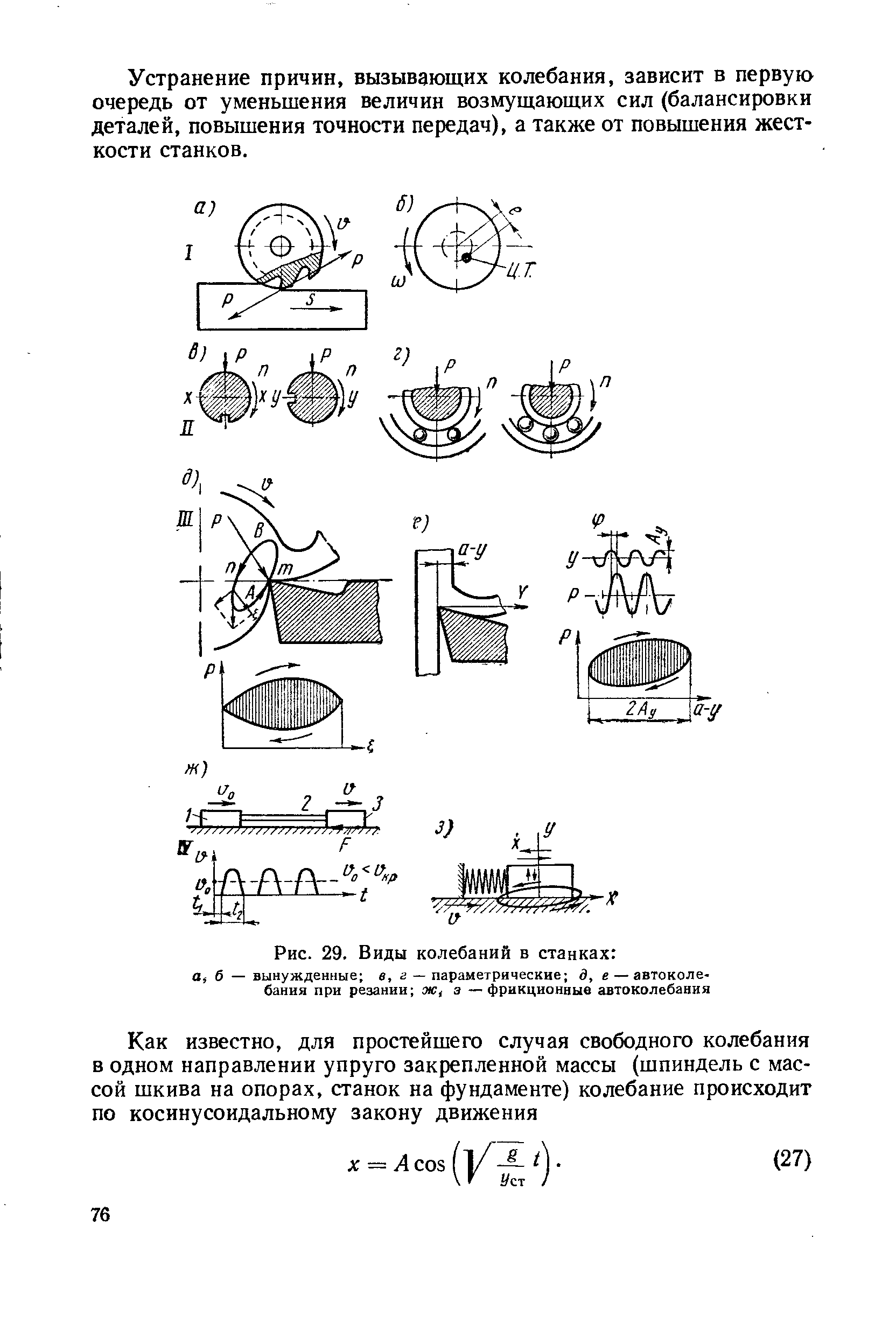

Виды колебаний станков

Колебательные процессы в станках относятся к быстропротекающим процессам. 1)вынужденные колебания происходят под действием внешней периодической возмущающей силы, возникающей из-за прерывистости процесса резания (рис а), дисбаланса вращающихся деталей (рис б), из-за ошибок передачи особенно зубчатых, когда вход каждого зуба в защемлении сопровождается ударом. Колебания могут передаваться от рядом стоящих станков.

Интенсивность колебаний, вызванных в силой зависит не только от ее величины, но и от степени совпадения ее частоты с частотой собственных колебаний станка, т.е. резонанса.

Параметрические возникают при наличии какого-либо переменного параметра, создающего эффект аналогичный действию переменной силы. (рис в,г).

Автоколебания при резании являются наиболее характерной формой колебательных процессов на станках. Данные колебания также называют незатухающими самоподдерживающимися колебаниями.(д,е)

Фрикционные автоколебания . Причина возникновения заключается в переменности сил трения направляющих, столов, суппортов и т.д. Одной из причин является то, что сила трения покоя больше силы трения движения и зависит от продолжительности неподвижного контакта. Это явление способствует возникновению резонансных или прерывистых колебаний при медленном перемещении элементов станка.(ж,з).

Экспериментальные методы исследования виброустойчивости станков.

Для оценки виброустойчивости станков в лабораторных и производственных условиях используют ряд методов :

1)по предельной стружке

2)по амплитудно-фазовой частотной характеристике

3)по изменению коэффициента устойчивости

1 способ.Виброустойчивость станка по предельной стружке.

Выполняют данный метод в процессе резания при создании реальных условий нагружения и работы подвижных соединений. Предельной стружкой считают максимальную ширину или глубину среза при которой работа осуществляется без вибраций. Ее определяют для каждого из фиксированных параметров резания или конструкции станка (скорость резания, подача, вылет оправки) при последовательном увеличении ширины или глубины резания до момента интенсивного роста колебаний.

Схема измерения колебаний с использованием светолучевого осциллографа О.

Деталь 1 обрабатывают по цилиндрической поверхности проходным или широким резцом. Колебания регистрируют индуктивными преобразователями 2 установленными с зазором δ=0,4мм симметрично по отношению к заготовке или шпинделю. Оба преобразователя являются активными, их включают в полумост, вторая часть которого встроена в усилитель У.

На рисунке б) приведена осциллограмма с записью колебаний заготовки с амплитудой АВ, АБ, на фоне которых четко просматривается биение шпинделя..

Частоту колебаний заготовки определяют по отрезкам Ln и Lm, которые содержат соответственно n и m периодов колебаний.

Амплитуду

колебаний АВ

определяют изменением зазора δ.

Для определения предельной ширины

резания bпр

например

функции скорости резания v;

ширину резания увеличивают до тех пор

пока измеренная амплитуда колебаний

АВ

не

достигнет допустимого значения АД.

Условно

соответствует предельной ширине резания.

соответствует предельной ширине резания.

Периодическое возникновение и исчезновение колебаний свидетельствует о кинематических или конструктивных недостатках станка. В частности о неудовлетворительном контакте конуса с оправкой.

Одним из методов поиска причин низкой виброустойчивости станка является определение норм колебаний, характеризующих пространственную деформацию станка. Под формой колебаний станка понимают соотношение перемещений колеблющихся точек к какой-либо отдельной точке упругой системы, полученной в определенный период времени. Возбуждение колебаний осуществляют резанием в наиболее виброопасном режиме. Измерение как правило индуктивными преобразователями. Относительную амплитуду колебаний наносят на контуры станка. К дальнейшему исследованию подлежит тот элемент станка, где отклонение наибольшее.

2 способ. Исследование виброустойчивости по АФЧХ. Данный метод исследования позволяет исследовать влияние отдельных конструктивных и технологических параметров на виброустойчивость станка. Характеристики упругой системы определяются на рабочем станке или на холостом ходу. В последнем случае сохраняется подвижность соединений и допускаемая погрешность невелика, но обоих случаях возникают трудности в создании внешней нагрузки и в определении относительных смещений между инструментом и заготовкой. На практике часто характеристики определяют на неработающем станке. Погрешность будет тем меньше, чем меньше влияние подвижных соединений упругой системы во всем или каком либо частном диапазоне. При значительном влиянии подвижных соединений наибольшее отклонение от действительной характеристики будет по амплитуде и фазе колебаний, а наименьшее—по собственной частоте. При снятии статической характеристики нагрузка по времени постоянна. Методика и приборы аналогичны тем, что и при испытании жесткости станка.

При определении динамической характеристики на несущие системы станка воздействует переменная во времени нагрузка (входная координата).Выходная координата –относительно упругие смещения тех же конструкций. Направление нагружающей силы и измеряемых смещений сохраняются такими же как и при снятии статической характеристики. На рисунке показана блок схема установки для снятия АФЧХ упругой системы станка. Силовое воздействие осуществляют по синусоидальному закону электромагнитным вибратором В и регистрирует преобразователем силы ПС . Относительные смещения несущих конструкций регистрируют преобразователем перемещения ПП. Вибратор имеет 2 катушки постоянного и переменного тока. Катушка постоянного тока питается от источника ИПТ и создает постоянную составляющую нагрузки, которая зависит от предварительного натяга в системе и сил резания. Катушка переменного тока питается от частотного преобразователя ЧП, создает переменную составляющую нагрузки для возбуждения вынужденных колебаний. Амплитудное значение перемены нагрузки должно быть минимальным и определяется чувствительностью аппаратуры. От преобразователей ПП и ПС сигнал через усилитель У, фильтр Ф и интегратор И подается на фоточувствительный вольтметр ФВ и электронный осциллограф О. Показания индикатора вольтметра соответствуют координатам АФЧХ исследуемого станка. При снятии АФЧХ станка применяют контактный или бесконтактный вибраторы. Второй применяется при вращающемся шпинделе, когда сохраняется подвижность соединений в несущих конструкциях. Первый тип применяется на неработающем станке .

Якорь 1 жестко скреплен с подвесками 2, которые выполняют роль упругих опор. На одном конце якоря устанавливают тензометрический наконечник 3, через который производят нагружение и одновременно регистрацию действующих на станок сил с помощью преобразователей 4. Если снятие АФЧХ не автоматизировано, то координаты построения регистрируют по стрелочным приборам фазочувствительного вольтметра и наносят в масштабе на комплексной плоскости. Каждой частоте возмущающего воздействия соответствует одна точка, которые соединяют и получают экспериментальную АФЧХ. Также существует метод определения АФЧХ непосредственно в процессе резания. При этом частоту возмущения можно регулировать изменением числа лезвий, выступов или пазов на детали или частотой вращения шпинделя. Возникающие в процессе резания колебания рассматривают как случайные величины и измеряя силы резания отжатия несущих элементов и смещения по фазе после статической обработки строят АФЧХ.