- •1. Цели, задачи и основные этапы экспериментального исследования станков. Уровни исследований.

- •2. Построение матмодели.Виды матмоделей.Группы объектов исследования и методы их идентификации.

- •3. Испытание станков: объекты испытаний, планирование и проведение испытаний. Режимы испытаний.

- •4. Определительные и контрольные испытания.

- •5. Специальные испытания. Испытания на износостойкость: методы, область применения.

- •6.Испытания с использованием планирования многофакторных экспериментов.

- •7 Стендовые испытания. Принципы проектирования стендов.

- •8. Ускоренные испытания.

- •9. Испытания мс: с применение прогнозирования, с применением статического моделирования, по экстремальному уровню.

- •10. Испытания автоматических линий: методы, показатели.

- •11. Испытания мс на точность: показатели, требования к испытаниям. Погрешности, влияющие на точность мс. Основные пути повышения точности станков.

- •12.Испытание мс на надежность: объекты, виды и варианты испытаний, определяемые показатели.

- •13. Исследование геометрической точности станков. Методы, схемы, средства контроля геометрической погрешностей.

- •14. Исследование кинематической точности станков. Средства контроля и контролируемые параметры. Повышение кинематической точности станков.

- •16.Исследование термоупругих характеристик станков. Идентификация источников теплоты. Тепловые деформации станков.

- •17 Идентификация динамических характеристик станков. Виды колебаний станков. Экспериментальные методы исследования виброустойчивости станков. Средства измерения параметров динамической системы мс.

- •18. Исследование упругой системы станка. Статические характеристики упругих систем. Жесткость и податливость.

- •19. Исследование шумовых характеристик станков. Определение и контроль значений шумовых характеристик. Погрешность измерений.

- •20. Диагностика технического состояния машин и механизмов. Измерительно-вычислительные комплексы: назначение аппаратные средства, методы обработки входных сигналов.

- •21. Диагностирование унифицирование узлов агрегатных станков и автоматических линий.

- •22. Диагностирование станков с чпу.

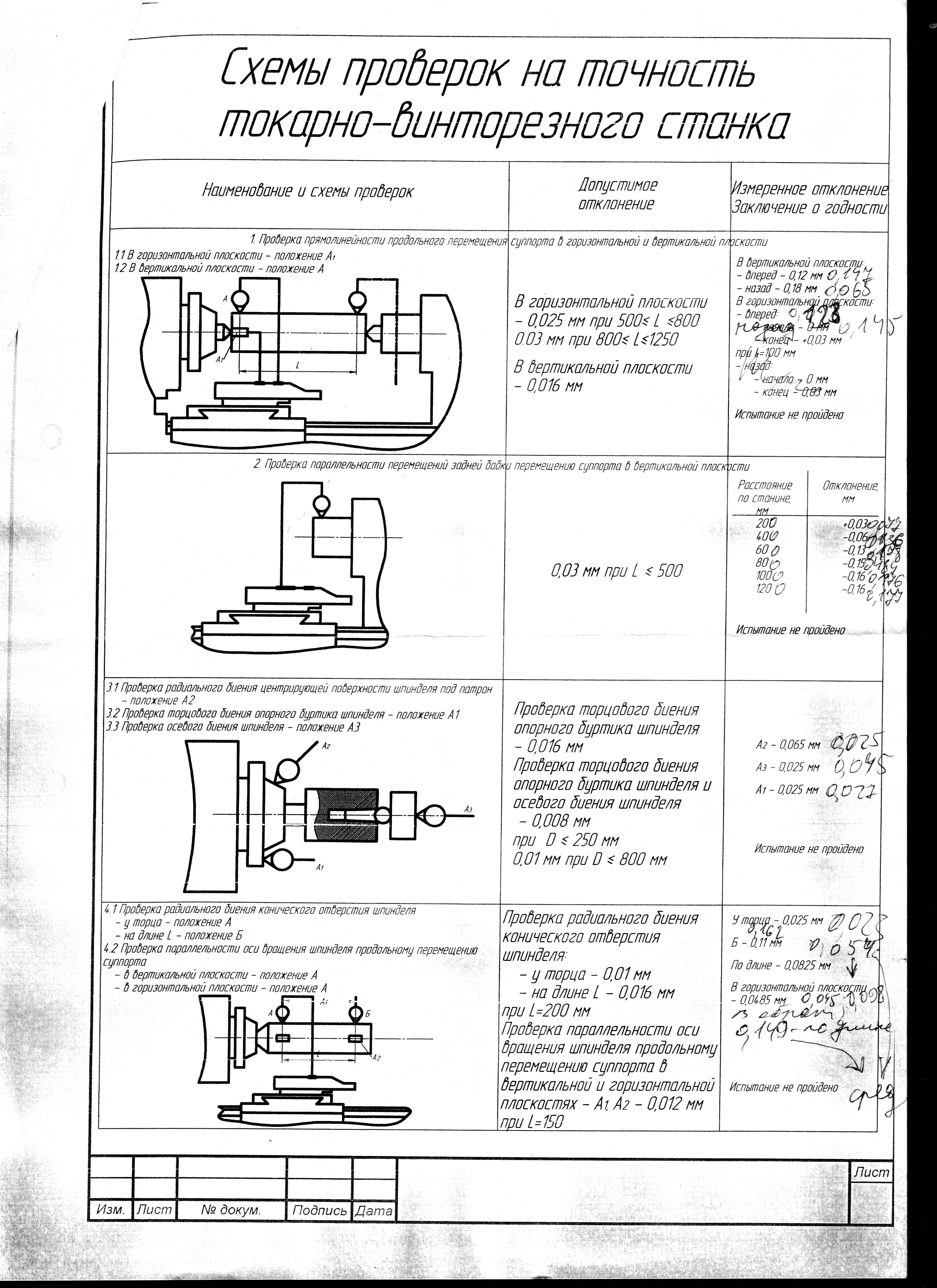

13. Исследование геометрической точности станков. Методы, схемы, средства контроля геометрической погрешностей.

Относится к первой группе проверок, т.е. проверка станка в статическом состоянии. Точность обработки характеризуется величинами отклонений размеров, формы и относительного положения элементов получаемой поверхности от параметров заданной точности.

Повышению точности станков способствуют: применение более совершенных кинематических схем формообразования (непрерывное формообразование зубчатых колес, формообразование методом огибания); совершенствование кинематики (применение коррегирующих гитар, выборка зазоров в делительных цепях, шаговых и следящих приводах); повышение точности элементов кинематических цепей (применение многоконтактных передач, шариковых винтовых пар); применение коррекционных устройств; использование конструкций, в которых вредные смещения направлены по касательной к обрабатываемой поверхности и незначительно влияют на точность обработки; применение конструкций с компенсацией износа или с самокомпенсацией зазоров с помощью пружин, гидравлического давления; использование адаптивных систем управления и др.

При статических проверках используются универсальные и специальные контрольно-измерительные приборы и комплекты инструментов (индикаторы, уровни, щупы, контрольные линейки, концевые меры длины), а также контрольные оправки (консольные и центровые), различные кронштейны, стойки, эталонные ходовые винты и т.д.

Многие проверки выполняются с использованием индикаторов. Стойка с индикатором устанавливается на одной из деталей, а его измерительный наконечник касается другой детали станка или контрольной оправки. После этого вращают или перемещают одну из деталей, а отклонение стрелки индикатора показывает величину погрешности их взаимного расположения или перемещения.

1. Проверка прямолинейности продольного перемещения суппорта в гориз. А1 и вертик. А плоскости

2. Проверка параллельности перемещений задней бабки перемещению суппорта в вертикальной плоскости

3. Проверка радиального биения центрирующей поверхности шпинделя под патрон – положение А2; торцового биения опорного биения шпинделя – А1; осевого биения шпинделя – А3.

4. Проверка радиального биения конического отверстия у торца – полож А на длине – Б; проверка параллельности оси вращения шпинделя продольному перемещению суппорта: в вертик. плоскости – А, в гориз. плоскости – А.

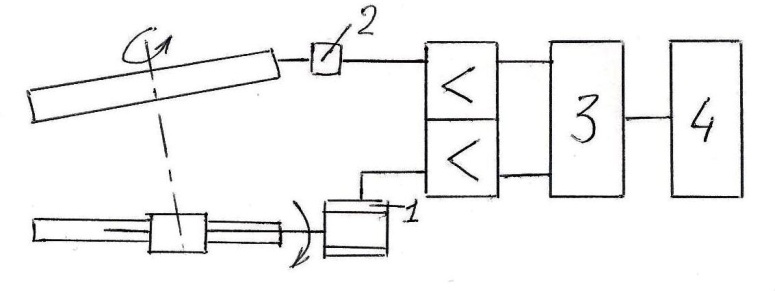

14. Исследование кинематической точности станков. Средства контроля и контролируемые параметры. Повышение кинематической точности станков.

Станки со сложными формообразующими движениями должны обладать кинематической точностью, то есть точностью сохранение данных отношений скоростей движения исполнительных звеньев, в создании какого-либо сложного формообразования. Для проверки кинематической точности механизмов станков применяют приборы, которые позволяют установить изменение передаточного отношения, возникающего из-за погрешности зубчатых передач.

Действие прибора основано на магнитноэлектрической записи. Он изменяет сдвиг электрических фаз сигналов, поступающих датчиков 1 и 2. оба датчика находятся в контакте с дисками. Число магнитных волн на дисках соответствует передаточному отношению провер. передачи. Сдвиг по фазе улавливается 3 и замыкается на осциллографе 4.

Геометрическая и кинематическая точность станков является необходимым, но не достаточным условием для обеспечения высокого качества станка. необходимо учитывать сопротивляемость его деталей соответственно внешних и внутренних сил точности станка.

Повышение кинематической точности станков.

Повышение точности кинематических цепей можно достичь увеличив точность входящих в цепи линейных пар их расположение по степени редукции, введение корректирующих устройств. Во многих станках конечным звеном является механизм годовой винт гайка и его точность оказывает существенное влияние на точность обработки при построении фиксирующих устройств определяет точность перемещение гайки пух оттого будет у и в соответствии с ошибками строят коррекционную линейку. Погрешность перемещение определяют механизмом стилей оптическим способом.

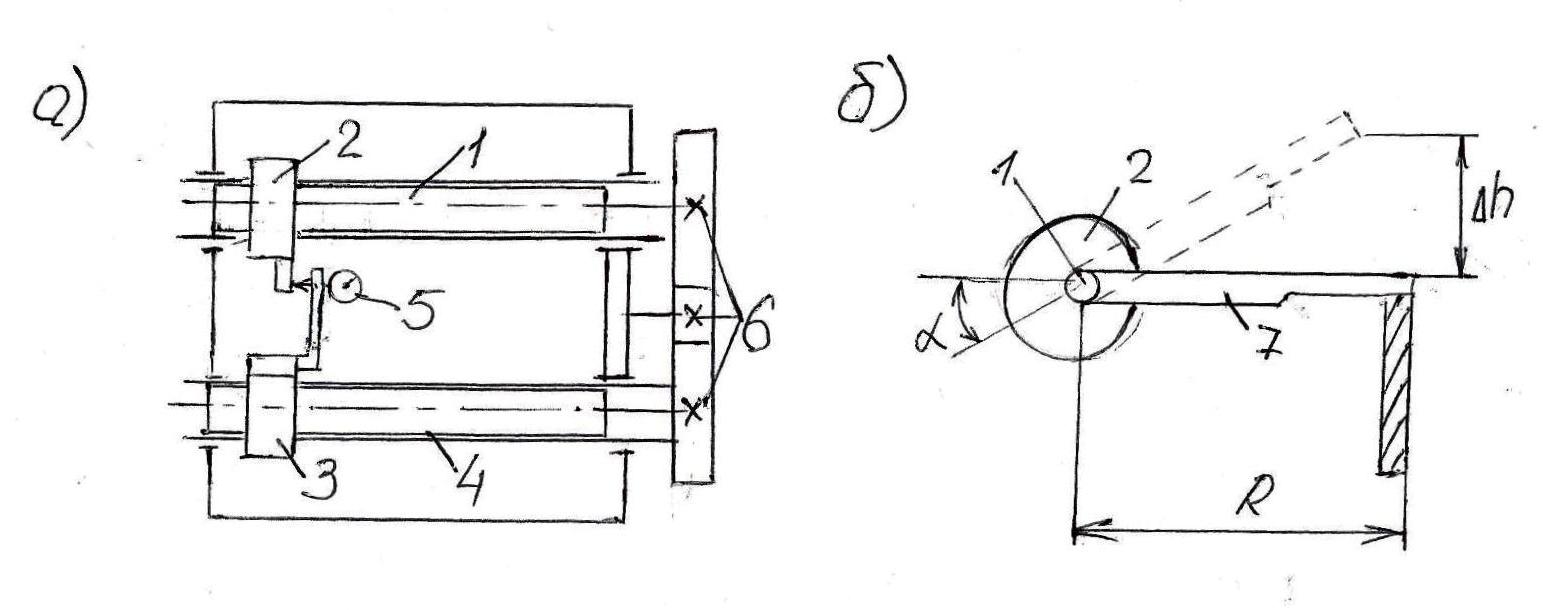

Рисунок - схема измерения погрешности с помощью эталонного винта.

Измерения

производятся на специальном стенде в

термоконстантном помещении. проверяемый

ходовой 1 и эталонный 4 винты, соединены

с зубчатыми колесами 6 (i=1). на каретке 3

перемещаемой эталонным винтом 4,

установлен индикатор 5. Шток индикатора

упирается в торец гайки 2, перемещаемой

винтом 1. рассогласование перемещаемой

каретки 3 и гайки 2 вызывает погрешности

нарезки винта 1, фиксируется фиксируется

индикатором 5. винту 1 сообщают n оборотов

(n=1,2,3...) и записывают погрешности

перемещения

,

,

и

т.д.

и

т.д.

Для

повышения точности каждый участок

ходового винта 1 проверяют несколько

раз начиная с нулевого положения. далее

производят перерасчет погрешности

перемещении

на

высоты высоты профиля кривой коррекционной

линейки. Графически строят коррекционную

линейку и производят ее изготовление.

на

высоты высоты профиля кривой коррекционной

линейки. Графически строят коррекционную

линейку и производят ее изготовление.

Рычажные устройства:

7 - рычаг

8 - коррекционная линейка

-

угол

поворота рычага 7, соотв-ий высоте профиля

кривой коррекц-й линейки. Поворот гайки

2 на 360 градусов вызывает дополнительные

перемещение равное шагу резьбы винта

= для обеспечения в системе дополнительного

перемещения

-

угол

поворота рычага 7, соотв-ий высоте профиля

кривой коррекц-й линейки. Поворот гайки

2 на 360 градусов вызывает дополнительные

перемещение равное шагу резьбы винта

= для обеспечения в системе дополнительного

перемещения

требуется поворот гайки 2 на угол

требуется поворот гайки 2 на угол  (Р-шаг

ходового винта)

(Р-шаг

ходового винта)

(R-радиус

рычага 7)

(R-радиус

рычага 7)

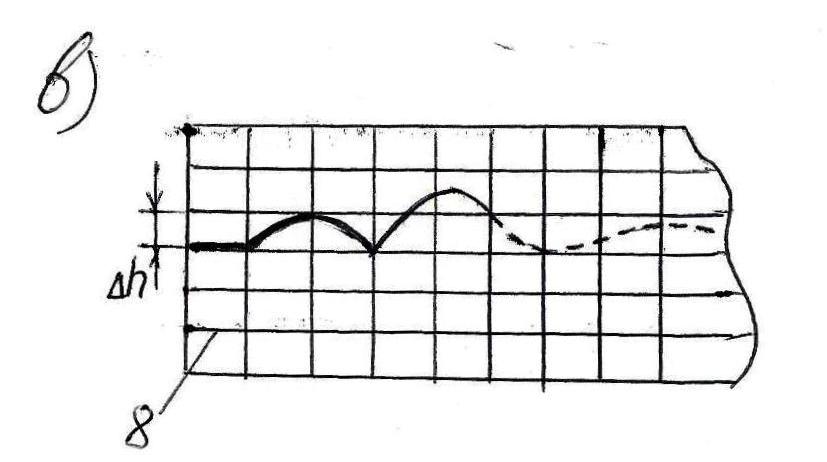

Заменив

в) -пример построения коррекционной линейки. После построения коррекционной линейки, кривую наносят на заготовку 9, верхнюю часть заготовки срезают, а нижняя 8 становится коррекционной линейкой. Также одним из основных источников погрешностей в зубофрезерных станках является погрешность линейных цепей, обкатки и деления. В этом случае также применяют корректирующие устройства, например для компенсации погрешностей угловых перемещений червячной пары.

15 Исследование кинематического и динамического поведения приводов подач станков с ЧПУ. Точность позиционирования: методы оценки и схемы измерений. Статистические показатели точности позиционирования. Факторы, влияющие на точность позиционирования.

Проверка станка на холостом ходу.

Относится ко 2й группе проверок. Для станка с ЧПУ предусмотрены дополнительные проверки. Одна из основных – проверка точности позиционирования подвижных испытуемых узлов станка (столы, салазки, суппорта, стойки и т.д.). Точность позиционирования характеризуется следующими статистическими показателями:

1 Накопленная погрешность позиционирования

где

-

наибольшее и наименьшее среднее

арифметическое значение погрешности

на проверяемой длине L. Т.е. отклонение

действительного положения узла от

заданного программой.

-

наибольшее и наименьшее среднее

арифметическое значение погрешности

на проверяемой длине L. Т.е. отклонение

действительного положения узла от

заданного программой.

где

-

погрешность

позиционирования в J-й точке при i-м

испытании.

-

погрешность

позиционирования в J-й точке при i-м

испытании.

При проверке опытных образцов станков n=10, для серийных n=5.

-

среднее

арифметическое значение погрешности

в J-й точке.

-

среднее

арифметическое значение погрешности

в J-й точке.

2 Среднее квадратичное отклонение SJ погрешности позиционирования в J-й точке при многократных подходах подвижного узла к запрограммированному положению n=5…10.

где

-

размах варьирования погрешности

позиционирования в J-й точке при повторных

испытаниях или подходах.

-

размах варьирования погрешности

позиционирования в J-й точке при повторных

испытаниях или подходах.

dn – коэфф. зависимый от величины n

dn = 2,326 при n=5

dn = 3,078 при n=10

Первый показатель характеризует систематическую погрешность позиционирования на атестуемой длине l, второй – случайную погрешность, которая является функцией положения контролируемого узла.

Число точек m в которых выполняют измерения = от 10 до 20. Проверку осуществляют на быстром перемещении с запрограммированным остановом в контрольных точках. Измерения проводят с помощью штриховой меры и микроскопа, закрепляемого на специальной оправке в шпинделе станка. Среднеарифметическая погрешность на длине l может иметь явный периодический характер с шагом = шагу ходового винта станка. Также источником данной погрешности может быть шаговый двигатель и зубчатые передачи не охваченные датчиком обратной связи.

- периодическое

отклонение на длине l'.

- периодическое

отклонение на длине l'.

Среднее значение может оказаться разным при подходе подвижного узла в заданную точку с противоположных направлений.

- зона нечувствительности

при позиционировании.

- зона нечувствительности

при позиционировании.

измеряют в трех

контрольных точках на длине 1/5, 1/2, 4/5 от

длины l.

измеряют в трех

контрольных точках на длине 1/5, 1/2, 4/5 от

длины l.

Их

трех полученных значений выбирают

,

которое характеризует зону

нечувствительности. Для станков с

контурными системами ЧПУ предусмотрена

проверка отработки прямолинейной

траектории под углами к осям координат.

Проверку выполняют для 5, 26,5 и 45 градусов.

В качестве базовой плоскости используют

рабочую поверхность синусной линейки,

закрепленной на столе станка. Измерения

производят с помощью датчика относительных

перемещений установленных в шпинделе

станка. При перемещении стола с линейкой

из одного положения в другое под углом

α к оси Х и обратно, отклонение фактической

траектории от базовой плоскости

непрерывно фиксируется датчиком и

непрерывно записывается. Используя

поворот несколько раз и находят среднее

значение fτ отклонение фактической

траектории от идеальной.

,

которое характеризует зону

нечувствительности. Для станков с

контурными системами ЧПУ предусмотрена

проверка отработки прямолинейной

траектории под углами к осям координат.

Проверку выполняют для 5, 26,5 и 45 градусов.

В качестве базовой плоскости используют

рабочую поверхность синусной линейки,

закрепленной на столе станка. Измерения

производят с помощью датчика относительных

перемещений установленных в шпинделе

станка. При перемещении стола с линейкой

из одного положения в другое под углом

α к оси Х и обратно, отклонение фактической

траектории от базовой плоскости

непрерывно фиксируется датчиком и

непрерывно записывается. Используя

поворот несколько раз и находят среднее

значение fτ отклонение фактической

траектории от идеальной.

-

является оценкой данного показателя.

-

является оценкой данного показателя.

Следующая проверка связана с контролем отработки системы привода станка в единичных импульсах программы. Проверяемому узлу сообщают движение единичными импульсами. Сначала в прямом, потом в обратном направлении. Число импульсов не менее 20. С помощью многооборотного индикатора или датчика фиксируют отклонения фактического перемещения узла от номинального значения импульса. Оценкой является наибольшая величина данного отклонения. В число допустимых проверок ЧПУ на холостом ходу входит проверка времени смены инструмента с помощью имеющегося на станке манипулятора.

Проверка станка при его работе (ЧПУ).

Относится к 3-й группе проверок. Станки с ЧПУ проверяют на безотказность при обработке на специальной программе типичной детали в течение 2-х часов – для серийных станков, для опытных образцов – в течение 4-х часов. Программа должна быть составлена с максимальным учетом возможностей станка. Отказы при этом не допускаются, обработанная деталь полностью должна соответствовать требованию чертежа.

В 3-ю группу проверок также входят испытания на виброустойчивость и проверка шумовых характеристик.