- •Источники образования тепла при резании и уравнение теплового баланса.

- •Распределение теплоты между стружкой, заготовкой и инструментом

- •Факторы влияющие на распределение теплоты.

- •Способы измерения температуры в зоне резания.

- •Принцип термопары. Способ "естественной" термопары

- •Измерение температуры искусственной термопарой.

- •Измерение температуры полуискусственной термопарой.

- •Тарировка термопар.

- •Эмпирическая формула для расчета температуры резания. Влияние параметров режима резания на температуру резания.

- •Порядок назначения режимов резания.Влияние геометрии инструмента на температуру резания.

Источники образования тепла при резании и уравнение теплового баланса.

Экспериментально установлено, что при резании практически вся механическая работа, затраченная на процесс снятия стружки, переходит в тепловую энергию.

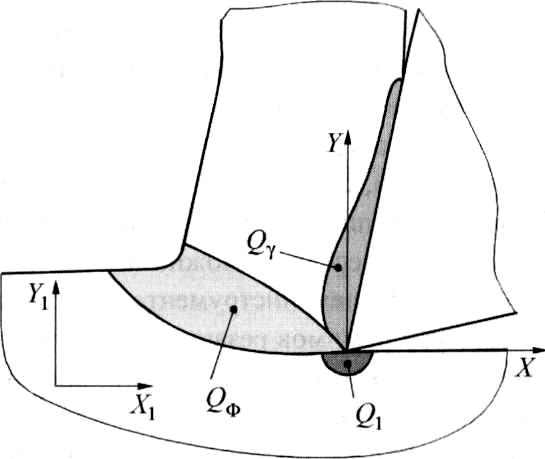

В зоне резания различают три источника (очага) образования теплоты (рис. 4.1):

зона основной пластической деформации (находится около условной плоскости сдвига) с тепловой мощностью QΦ;

зона трения стружки о переднюю поверхность инструмента с тепловой мощностью Qγ,

зона трения задней поверхности инструмента о заготовку с тепловой мощностью Q1.

Таким образом, общее количество теплоты, выделяющейся при резании.

Q = QΦ + Qγ + Q1

Рис. 4.1. Источники образования теплоты при резании Рис. 4.2. Потоки теплоты, отводимой в стружку, заготовку и инструмент

В соответствии с законом теплообмена теплота от источников теплообразования отводится в направлении менее нагретых частей, находящихся с ними в контакте, а именно:

в заготовку QЗ = QΦз + Q1з;

в стружку QС = QΦс + Qγс;

в режущий инструмент Qи = Qγи + Q1и (рис. 4.2).

При этом часть теплоты Qoc отводится в окружающую среду, например, с помощью подводимой в зону резания смазочно-охлаждающей жидкости (СОЖ). Однако если резание осуществляется на воздухе, то эту теплоту из-за ее малой величины обычно не учитывают.

На основании изложенного уравнение теплового баланса имеет вид:

![]()

Распределение теплоты между стружкой, заготовкой и инструментом

Если рассматривать тепловой баланс в единицу времени, то левая часть уравнения (4.1) представляет собой сумму тепловых мощностей трех источников образования теплоты, которые можно найти по уравнениям удельных работ резания и трения [уравнения (2.43)...(2.47)], используя тепловой эквивалент механической работы Аг,э. При этом тепловые мощности указанных трех источников можно определить по следующим формулам:

где τ – касательное напряжение в условной плоскости сдвига; ε – относительный сдвиг в зоне деформации; а, b – соответственно толщина и ширина срезаемого слоя; V – скорость резания; Vc – скорость схода стружки по передней поверхности, К – коэффициент усадки стружки.

Предположив, что интенсивности тепловыделений внутри каждого из указанных источников образования теплоты распределены равномерно, можно определить их средние интенсивности (плотности), разделив тепловые мощности на площади источников:

В этих формулах площади OA, OB и OL - это соответственно площадь условной плоскости сдвига и площади контакта стружки с передней и задней поверхностями инструмента.

Рис. 4.3. Распределение теплоты между стружкой Qс, заготовкой Qз и инструментом Qи при точении стали 40Х (Т15К6, t= 1,5 мм, s = 0,12 мм/об)

Если приходные статьи теплового баланса определяются относительно просто и с достаточно высокой точностью, то составляющие расходной (правой) части уравнения (4.1) определяют либо экспериментально, либо путем сложных теплофизических расчетов.

Обычно количество теплоты, отводимой в стружку, заготовку и инструмент, определяют экспериментально с помощью калориметров. По данным отечественных и зарубежных исследователей установлена следующая картина распределения теплоты по указанным направлениям (рис. 4.3) [3]. Здесь с ростом скорости резания количество теплоты, уходящей в стружку Qc, монотонно возрастает, причем наиболее интенсивно это происходит при резании на низких скоростях. Доля теплоты, поступающей в заготовку Qз и инструмент Qи при увеличении скорости резания наоборот сокращается. Например, при точении стали 40Х со скоростью резания v = 20.. .50 м/мин в стружку уходит 30...50 % теплоты, в заготовку – 45...65 %; со скоростью резания v = 150 м/мин в стружку уходит 75 % теплоты, а в заготовку – около 20 %. В инструмент обычно переходит небольшая доля теплоты – около 10... 15%.