- •Элементы токарного станка

- •Виды токарной обработки (токарно-винторезные станки, револьверные, карусельные, фрезерные, токарно-координатные)

- •Виды резцов для различных видов обработки

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •Способы точения конических поверхностей (на станках с чпу – совмещение продольной и поперечной подачи) Способы обработки конических поверхностей:

- •Фасонные, конические поверхности

- •Сверление, элементы сверла, углы и вершины сверла (выше)

- •Обработка зубчатых колес

- •3.6.3. Обработка зубьев червячных пар

3.2.3. Обработка на расточных станках

Расточные станки применяют главным образом для обработки в заготовках корпусных деталей отверстий с точно координированными осями (блоки двигателей, коробки передач и т. п.).

Растачивание может быть предварительным, чистовым и тонким. При предварительном растачивании Ra = 80…10, при чистовом 10…1,25, при тонком 2,5…0,63 мкм.

Универсально-расточные станки подразделяют на станки для обычных расточных работ и для точных расточных работ; к последним, в частности, относятся координатно-расточные станки, служащие для обработки отверстий с особо точными межцентровыми расстояниями. Они бывают горизонтальные и вертикальные.

На горизонтально-расточных станках можно сверлить и развертывать отверстия, нарезать в них резьбу и фрезеровать плоскости. Такие станки применяют в единичном и мелкосерийном производствах для обработки заготовок корпусных деталей.

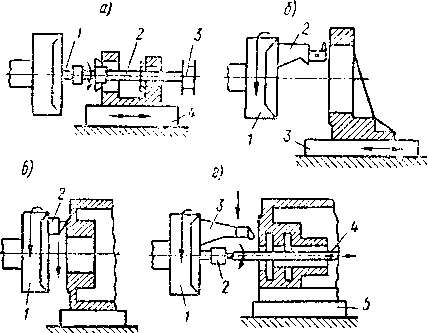

На рис. 3.11 показаны основные виды работ, выполняемые на горизонтально-расточном станке, с указанием движений основных узлов станка.

На рис. 3.11, а показано одновременное растачивание двух концентричных отверстий резцами, закрепленными на борштанге 2, которую приводит во вращение шпиндель 1 и поддерживает люнет 3 задней стойки. При обработке заготовки стол 4 перемещается параллельно оси шпинделя (продольная подача). Этот способ растачивания с продольной подачей стола применяется в случае, когда расположенные соосно растачиваемые отверстия имеют значительную длину и возможен прогиб борштанги 2.

На рис. 3.11, б показано растачивание отверстия большого диаметра с помощью резца, закрепленного в резцедержателе 2, который укреплен на планшайбе 1. Продольная подача заготовки осуществляется движением стола 3, а радиальная подача резца - радиальным перемещением резцедержателя на планшайбе. Этим способом можно растачивать отверстия большого диаметра, но сравнительно малой длины.

На рис. 3.11, в показана обработка «летучим» суппортом торца заготовки после растачивания отверстия. В данном случае заготовка неподвижна и стол не перемещается. Планшайба 1 вращает резцедержатель 2 с закрепленным резцом, который перемещается радиально, обрабатывая торцевую поверхность заготовки. Эта операция часто встречается при обработке больших несимметричных поверхностей.

Рис. 3.11. Схемы основных видов работ, выполняемых

на горизонтально-расточном станке

На рис. 3.11, г показан пример совместной работы шпинделя 2 и планшайбы 1. Одновременно растачивается отверстие резцом, закрепленным на борштанге 4, и обрабатывается торец заготовки резцом, закрепленным в резцедержателе 3. Заготовка вместе со столом 5 неподвижна.

3.2.4. Обработка на шлифовальных станках

Внутреннее шлифование применяют главным образом при обработке точных отверстий в закаленных деталях, а также в тех случаях, когда по каким-либо причинам невозможно применять другие, более производительные методы точной обработки отверстий, например алмазное растачивание, хонингование и др.

Существуют два способа внутреннего шлифования: шлифование отверстия во вращающейся заготовке, шлифование отверстия в неподвижной заготовке.

Первый способ применяют при шлифовании отверстий в небольших по размерам заготовках, большей частью представляющих собой тела вращения, например отверстий в зубчатых колесах, в кольцах шарико-и роликоподшипников, а второй - при шлифовании отверстий в заготовках корпусных деталей, которые неудобно или невозможно закрепить в патроне станка.

В первом случае обрабатываемую заготовку зажимают в патроне и приводят во вращательное движение, как это производят на токарном станке (рис. 3.12, а). Во втором случае заготовка устанавливается на столе станка, а шпиндель шлифовального круга, помимо вращательного движения, скорость которого соответствует окружной скорости шлифовального круга, имеет и планетарное движение со скоростью, соответствующей скорости вращения заготовки при шлифовании (рис. 3.12, б).

Рис. 3.12. Методы шлифования отверстий:

а - с вращением обрабатываемой заготовки;

б - с планетарным движением шлифовального круга

В обоих случаях осуществляется продольная подача шлифовального круга вдоль оси шлифуемого отверстия: в первом случае - движением шпиндельной головки, во втором - движением стола.

Наиболее существенное отличие внутреннего шлифования от наружного круглого шлифования заключается в том, что обработка производится кругом малого диаметра. Обычно диаметр круга при внутреннем шлифовании составляет 0,7 ÷ 0,9 диаметра шлифуемой заготовки.

По методу обеспечения заданной шероховатости внутреннее шлифование может быть черновым, предварительным и чистовым. Черновое шлифование применяется очень редко в тех случаях, когда поверхность отверстия в заготовке имеет следы песка, твердые шлаковые включения. Предварительное шлифование обеспечивает шероховатость Ra = 1,25…0,63, чистовое 0,63…0,16 мкм. Чистовое шлифование в ряде случаев может считаться отделочным видом обработки.