- •Лекция №1

- •Основные понятия и определения в области технологии машиностроения

- •Лекция №3. Базы и базирование в машиностроении

- •Припуски и напуски в машиностроении

- •Размерный анализ технологического процесса

- •Точность обработки. Основные понятия, характеристики и категории точности

- •Общие принципы и методика разработки технологического процесса

- •Исходные данные для разработки технологического процесса

- •Разработка операций технологического процесса

- •Экономический анализ вариантов операций технологического процесса

- •Методы обработки типовых поверхностей деталей

- •Методы обработки наружных и внутренних цилиндрических поверхностей

- •Точение

- •Шлифование

- •Протягивание

- •Шлифование

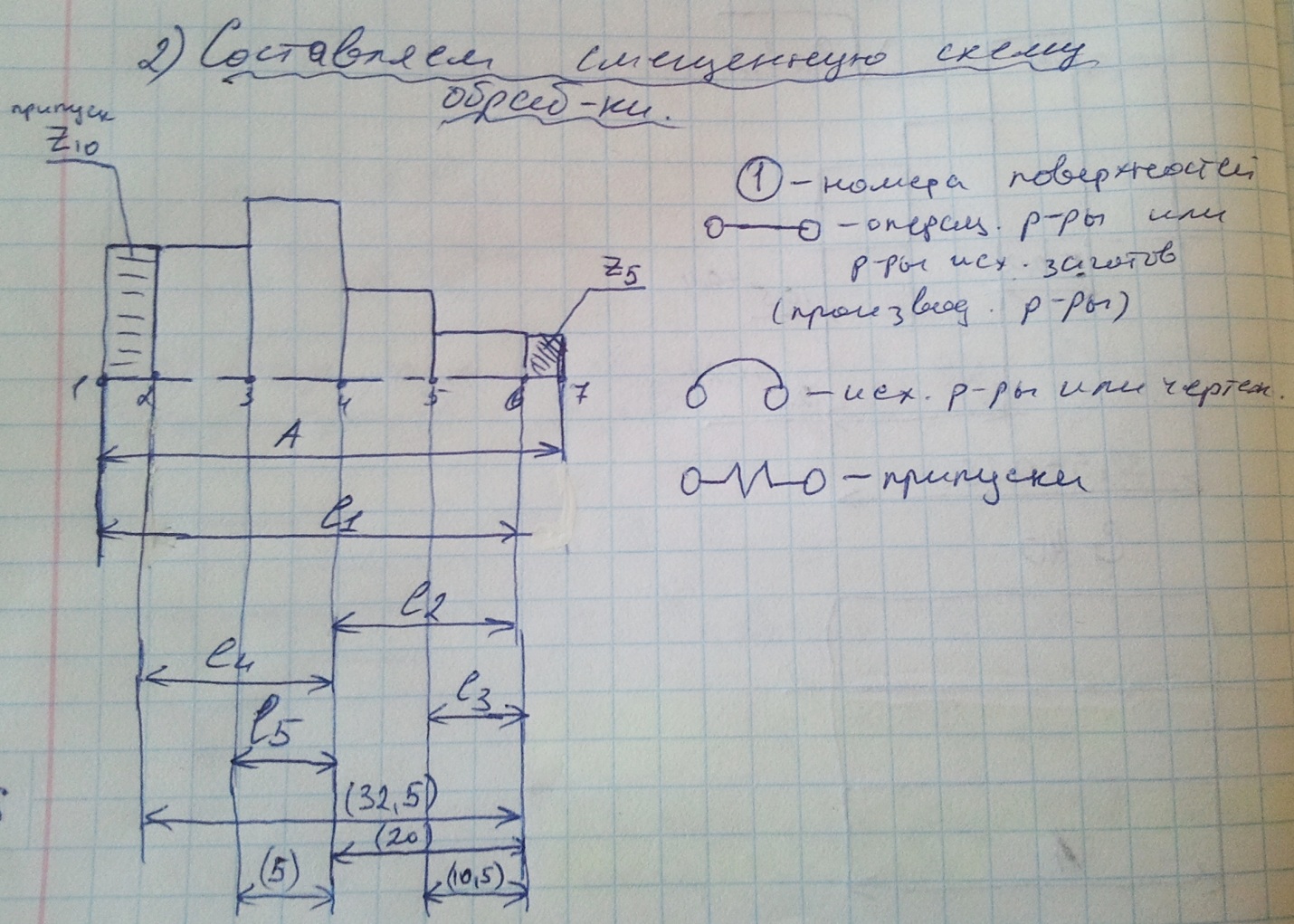

Размерный анализ технологического процесса

При проектировании технологического процесса изготовления деталей особое место занимает расчет и обоснование геометрических параметров исходной заготовки, изменяющихся в процессе обработки от операции к операции. Исходными данными для расчета этих параметров является чертеж или эскиз готовой детали, план технологического процесса или его часть и рекомендации по выбору точности выполнения операций и операционных припусков. Для выявления расчетных уравнений разрабатывается совмещенная схема обработки, представляется граф размерных связей, на основании к-ого записываются необходимые уравнения.

План обработки представляет собой операционные эскизы, на к-ых указываются наименования операций, обрабатываемые поверхности, базовые поверхности, приводятся операционные размеры в виде условных обозначений, шероховатость обработанной поверхности, указывается точность взаимного расположения поверхностей.

После составления плана необходимо разработать совмещенную схему обработки. Совмещенная схема разрабатывается следующим образом:

Изображаем контур готовой детали, на к-ом начиная с последней механической операции тех.процесса наносятся все припуски в виде условного изображения слоев снимаемого материала. Напуски на совмещенной схеме не изображаются. На совмещенной схеме должны быть указаны все необходимые размеры, а именно: размеры исходной заготовки, технологические или операционные размеры, чертежные размеры и операционные припуски. При составлении совмещенной схемы необходимо учитывать, что кол-во отмеченных поверхностей должно быть на единицу больше, чем

+

+

=

= +

+

+ - производные размеры

+ - исходные или замкнутые размеры

:

допуск равен 0,1 – 0 = 0,1

:

допуск равен 0,1 – 0 = 0,1

Граф размерных связей состоит из двух графов: граф производных размеров и граф исходных размеров.

Последовательность выполнения размерного анализа:

Составления плана обработки детали

Построение совмещенной схемы обработки

Построение графо-размерной схемы взаимосвязей чертежных размеров, технологических размеров, припусков, размеров исходной заготовки

Составление уравнений и их предварительное решение

Назначение или выбор операционных припусков

Назначение экономически целесообразных допусков на операционные размеры

Определение колебания операционных припусков

Решение уравнения размерных связей и нахождения значений технологических размеров и размеров исходной заготовки

Пример размерного анализа

Уравнение размерных связей (столько, сколько неизвестных: все l-размеры и А)

(5) – l5 = 0

(10,5) –l3 = 0

(20) – l2 = 0

(32,5) – l2 – l4 =0

Z5 –A + l1 = 0

Z10 + l4 + l2 – l1 = 0

Неравенства

допусков на операционные размеры

T(5)

T

T

T(10,5) T

T(20) T

T(32,5) T + T

Уравнения только составить, но не решать их в курсовой!

В технологии машиностроении операционные размеры и размеры исходной заготовки принято обозначать размерами основного вала и размеры основного отверстия. Охватываемые детали (вал) и охватывающие (тулка) имеют допуск на размер, поле которых расположено не в пустоту, а в тело.