- •Скраповози

- •Машини для збирання продуктів плавки (сталі й шлаків)

- •Машини для установки конвертера

- •Механізація ремонту сталеРозливних ковшів

- •Конструкція стаціонарних міксерів

- •Підготовка й установка прибуткових надставок

- •Безперервне розливання сталі

- •Технологія безперервного розливання стаЛі

- •Кристалізатори.

Кристалізатори.

Найважливішим вузлом установки УБРС є кристалізатор, що забезпечує інтенсивний відвід тепла від сталі, що кристалізується, і утворення по периметру безупинно формованої скоринки, що на виході із кристалізатора повинна витримувати феростатичний тиск рідкої фази злитка. Крім того, поверхня стінок кристалізатора повинна бути стійкою до стирання. Одним з важливих критеріїв оцінки матеріалу, застосовуваного для виготовлення стінок кристалізатора, служить відношення коефіцієнта термічного розширення до коефіцієнта теплопровідності. Чим менше значення цього коефіцієнта, тим більше перспективним для виготовлення кристалізатора є матеріал: для міді = 4,8 *10-8 м/Вт: для графіту (1,5-2,6). 10-8 м/Вт; для алюмінію 20,8*10-8 м/Вт; для сталі 21,6-10-8 м/Вт. Звичайно як матеріал для виготовлення кристалізатора використовують мідь або графит. Для підвищення стійкості й збереження стабільності розмірів кристалізаторів сторони стінки, які стикаються з металом, покривають тонким шаром матеріалу, стійкого до стирання. Частіше інших внутрішню поверхню мідного кристалізатора покривають тонкими шарами спочатку нікелю, потім хрому.

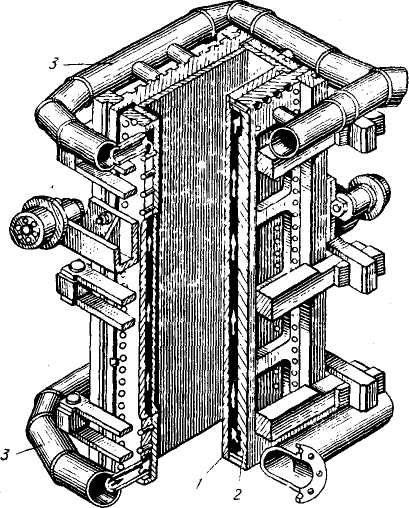

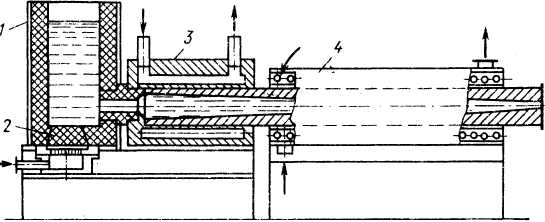

Рис. Пристрій кристалізатора

Кристалізатори висотою 600-1500 мм виконуються звичайно збірними із чотирьох мідних стінок у сталевому кожусі (мал. ). Між кожухом і мідними робочими стінками по спеціальних каналах циркулює вода. При виливку безперервних злитків з більшим поперечним перерізом велике значення має вибір висоти кристалізатора.

У цей час використовують кристалізатори, висотою від 600 до 2000 мм. Зі збільшенням висоти кристалізатора зростає небезпека прилипання до нього скоринки. Кристалізатори для злитків з більшим поперечним перерізом деформуються швидше, ніж для злитків з малим перетином. Висоту кристалізатора вибирають такою, щоб закристалізувати в ньому скоринку товщиною 10- 25 мм залежно від перетину злитка. Як правило, прагнуть до зменшення висоти кристалізатора.

Вода для охолодження подається під тиском 5-6 ат з швидкістю циркуляції 5-10 м/сек. Для зменшення тертя між злитком і стінками кристалізатора автоматично подається розплавлений парафін у кількості 0,2 кг на 1 т сталі. Це певною мірою запобігає зависанню й утворенню поперечних тріщин на заготовці. З тією же метою застосовують кристалізатор зі зворотно-поступальним рухом, що опускається на 20-50 мм з такою же або з трохи більшою швидкістю, чим витягуєма заготовка, після чого повертається нагору в три рази швидше. Можливі й інші варіанти організації зворотно-поступального руху кристалізатора.

Для запобігання прилипання скоринки злитка до кристалізатору й можливого при цьому зависання злитка (і утворення тріщин) за допомогою механізмів хитання організують безперервний зворотно-поступальний рух кристалізатора. Для того щоб уникнути появи на поверхні злитка грубих складок (слідів хитання), інтенсивність хитання повинна бути дуже високою (на сучасних УБРС до 400 і більше раз у хвилину). Режим зворотно-поступального руху звичайно підкоряється синусоїдальному закону. Гарні результати отримані також при організації вібрації кристалізатора.

Кристалізатори можуть мати досить складні конструкції. Наприклад, для підвищення продуктивності установок і зменшення тривалості простоїв устаткування по ходу безперервного розливання змінюють при необхідності розміри відливаємої заготовки. Для цього необхідно змінювати по ходу розливання перетин кристалізатора. На мал. наведені деякі прийоми, що використовуються на практиці для зміни розмірів заготовки без зупинки встаткування.

Рис Варіанти схем використання складових кристалізаторів для зміни перетину заготовки без перерви в литті (завод "Хирохата", Японія): а – заглибний стакан; б - кристалізатори; в - заготовка; / - зменшення ширини; // - збільшення ширини; І-4 - стадії

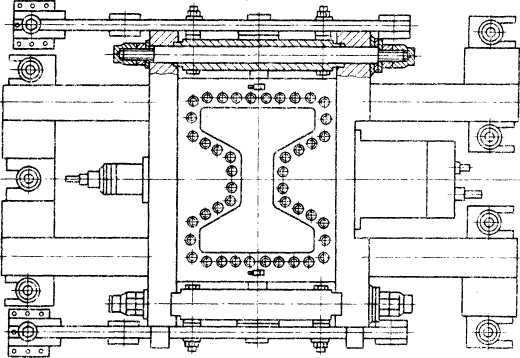

Сучасні установки дозволяють одержувати непреривнолиті заготовки складної конфігурації. На мал. показана схема кристалізатора для одержання балкової заготовки і схема установки форсунок вторинного охолодження.

Рис. Кристалізатор для балкової заготовки

Рис. Вторинне охолодження балкової заготовки

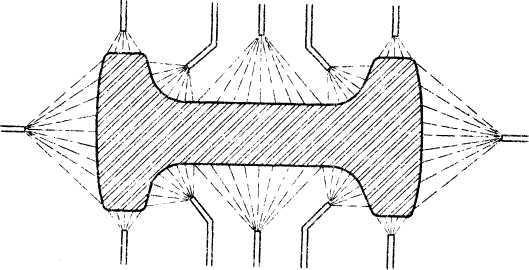

Конструктори мають можливість створювати нові конструкції УБPC з урахуванням нових технологій розливання, а також їхні різні комбінації для одержання нових конструкційних матеріалів. Наприклад, на мал. показані варіанти технології одержання біметалів при одночасному розливанні сталі двох різних марок.

Рис. Варіанти одержання біметалів методами

безперервного розливання

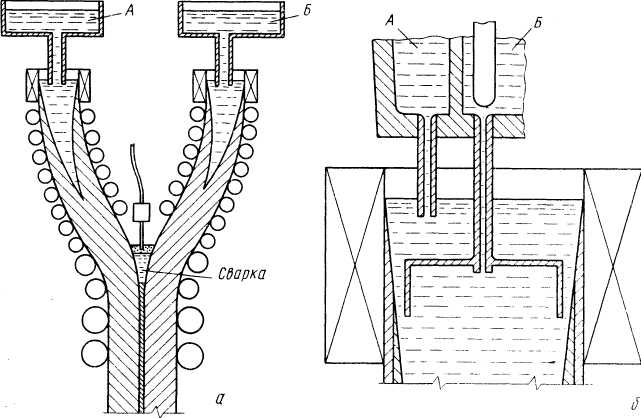

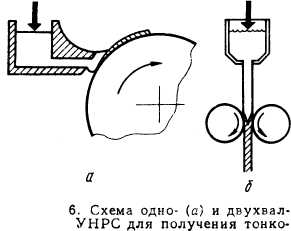

Все більше поширення одержують агрегати, призначені для одержання особливих видів продукції, наприклад трубної заготовки (мал. ). Є і більше складні установки. Як приклад приведемо так називане відцентрове або роторне розливання. На установках такого типу харчування обертового кристалізатора циліндричної форми рідким металом здійснюється ексцентрично під кутом до вертикалі. Під дією відцентрових сил, що виникають у розплаві при його обертанні, виходить затверділа поверхнева скоринка високої якості; неметалічні включення (маючі меншу щільність) переміщаються при обертанні до центра заготовки, звідки порівняно легко віддаляються. Обертання злитка забезпечує прискорене й рівномірне охолодження, поліпшує змащення, полегшує процес різання. Прискорена кристалізація дає можливість використати кристалізатор меншої висоти. Сучасні установки відцентрового розливання дозволяють одержувати трубні заготовки діаметром до 240 мм.

Рис. Схема безперервного лиття порожніх циліндричних злитків при різній (а, б) організації вторинного охолодження: - кристалізатор; 2 - злиток; 3 - система вторинного охолодження

Горизонтальні УБРС. Створення установок горизонтального типу дозволяє вирішувати цілий ряд економічних і організаційних проблем:

1) зниження капітальних витрат;

2) можливість розміщення установок у діючих цехах, тому що для їхнього розміщення не потрібно будівництва колодязів і веж;

3) зменшення експлуатаційних витрат, завдяки зручності обслуговування, тому що все встаткування розташоване на рівні підлоги цеху;

4) можливість сполучення установки безперервного розливання із прокатним станом.

У створення діючих конструкцій горизонтальних УБРС внесли вклад металурги багатьох країн; у числі перших були установки СРСР. В 70-і роки в СРСР почали працювати УБРС горизонтального типу (рис ). Практика роботи УБРС такого типу показала, що горизонтальні УБРС краще виконувати похилими. Деякий нахил поліпшує умови видалення газів із кристалізатора при заливанні першої порції металу, а також поліпшує процес закінчення розливання. При строго горизонтальному положенні кристалізатора і опусканні наприкінці розливання рівня меніска в металлоприемнике до верхньої утворюючої кристалізатора необхідно припинити розливання й очікувати повного затвердіння злитка. Похилі УБРС звичайно продовжують називати установками горизонтального типу.

Рис. Схема горизонтальної УБРС конструкції : І - металоприймач; 2 - пориста пробка для продувки металу інертним разом; 3- кристалізатор; 4 - індуктор (перемішування металу)

У цей час у світі працюють десятки горизонтальних УБРС різних конструкцій. Найпоширенішою конструкцією, у яких процес одержання заготовки заснований на принципі періодичного її витягування з нерухомого кристалізатора, жорстко з'єднаного через торцеву стінку з металоприймачем. Організація керування циклом витягування - зворотний хід на різних установках різний. Частота циклу досягає 200 цикл/хв (іноді до 300 цикл/хв, що вимагає особливої уваги до якості виготовлення устаткування).

Відповідальним вузлом горизонтальної УБРС (ГУБРС) є металоприймач, кристалізатор і з'єднання металоприймача з кристалізатором. Місткість і конструкція металоприймача повинні забезпечити:

1) стабільну подачу металу в кристалізатор;

2) умови для спливання неметалічних включень;

3) запобігання вторинного окислювання металу;

4) можливість припинення подачі металу в кристалізатор у будь-який момент розливання (припинення розливання, аварійна ситуація й т.п. ). У різних конструкціях ГУБРС використовують різні методи, такі, наприклад, як індукційний підігрів металу, подача зверху інертного газу (і для запобігання окислювання поверхні металу, і для підвищення при необхідності феростатичного тиску), перемішування металу (продувкою аргоном або за допомогою індукторів), застосування затворів шиберного або іншого типів і т.п. , збільшення місткості металоприймача (до >10 т) і ін.

Однієї з найбільш відповідальних деталей ГУБРС є так називане розділове кільце, що з'єднує металоприймач з кристалізатором. До матеріалу цієї деталі пред'являють особливо високі вимоги, оскільки крім високої точності розмірів ця деталь повинна мати високу термічну стійкість, стійкістю до руйнувань, налипанню металу й включень, низьким коефіцієнтом лінійного розширення і інших властивостей. Звичайно для виготовлення розділових кілець використовують такі дорогі дефіцитні матеріали, як порошки нітриду бора (BN), іноді - нітриду кремнію (Sі3N4). Витрати на виготовлення і експлуатацію розділових кілець істотно впливають на економічність роботи ГУБРС. Більше дорогим, чим для звичайних УБРС, є і кристалізатор ГУБРС. Типи й конструкції кристалізаторів різні. На деяких ГУБРС використовують кристалізатори з декількома (наприклад, трьома) зонами тепловідвода. Перша зона - кільце з нітриду бора, друга (утворення скоринки заготовки) - з мідно-берилієвого сплаву з високою твердістю й зносостійкістю третя - графітова вставка. Оскільки теплопровідність графіту більш низька, чим міді, забезпечується рівномірний розподіл температур по перетині заготовки. Графит зменшує також сили тертя між заготовкою і кристалізатором.

Схема утворення скоринки при кристалізації в горизонтальної УБРС відрізняється від схеми характерної для вертикальних кристалізаторів (рис ). Більш високий, чим у вертикальних кристалізаторах, феростатичний тиск забезпечує кращий контакт із металом горизонтального кристалізатора. У зв'язку із цим інтенсивність відводу тепла від металу в горизонтальному кристалізаторі вище (приблизно в 1,5 рази), чим на вертикальному, відповідно довжина горизонтальних кристалізаторів звичайно менше, ніж вертикальних (коефіцієнт затвердіння сталі в горизонтальних кристалізаторах досягає 26-30 мм/хв). Працюючі в цей час ГУБРС використовують звичайно для розливання порівняно невеликих (<50 т) мас металу і отримання з вуглецевих, низьколегованих і легованих сталей заготовок невеликого перетину (круглих, квадратного, блюмів зі стороною до 200 мм). Число струмків на ГУБРС не перевищує двох.

Конструкції ГУБРС безупинно вдосконалюються. На мал. показана нова схема ГУБРС. Особливістю установки є те, що в ній фронт кристалізації переміщається не в одному напрямку, як у звичайних установок, а у двох протилежних напрямках. Такий спосіб розливання виключає утворення нерівномірної структури заготовки. Кристалізатор мідний водоохолоджуємий, він робить зворотно-поступальні рухи. Швидкість витягування заготовки регулюють таким чином, щоб фронт кристалізації починався на деякій відстані від отвору живильника. Загальна довжина кристалізатора при виливку заготовок перетином 150x150 мм становить 1200-1500 мм. Після виходу із кристалізатора заготовка попадає у вторинне охолодження душирующего типу.

Рис. Схема горизонтальної УБРС з двостороннім витягуванням заготовки

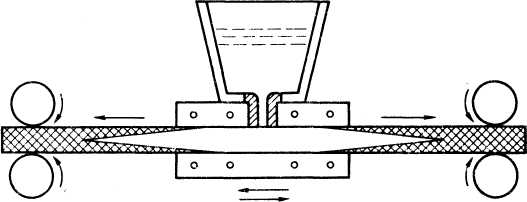

Установки валкового, стрічкового або конвеєрного типів. На установках даного типу метал, що кристалізується, рухається разом із кристалізатором і ковзання оболонки злитка (заготовки) відносно кристалізатора відсутній. Це дозволяє одержувати високі швидкості розливання. Останнім часом процес безперервного розливання тонких слябів одержав широке поширення й були розроблені різні варіанти конструкцій (мал. ).

Сполучення безперервного розливання із прокаткою. Сполучення безперервного розливання з обробкою тиском досить складно, однак ця проблема становить безсумнівний інтерес, тому що забезпечує економію електроенергії, необхідної для підігріву заготовок перед прокаткою й підвищення продуктивності, завдяки зниженню втрат. Число заводів, де таке сполучення в тій або іншій формі реалізовано, збільшується. При цьому виявилося, що навіть невеликий ступінь обтиснення позитивно впливає на якість металу: при деформації >0,5 мм/м помітне зниження ліквації в центрі заготовки і поліпшення її якості.

Продуктивність сучасних прокатних станів істотно вище пропускної здатності установок безперервного розливання, тому головною проблемою, що виникає при сполученні безперервного розливання з прокаткою, є вишукування такої системи охолодження і такої конструкції кристалізатора, які забезпечують вихід безперервного злитка зі швидкістю, достатньої для нормального завантаження сучасного безперервного прокатного стана. При сполученні безперервного розливання із прокаткою досягається: 1) підвищення продуктивності, економія виробничих площ і витрат на транспортування заготовок з розливального відділення в прокатний цех;

2) зниження витрати палива і енергії внаслідок виключення (або зменшення) енергетичних витрат на нагрівання заготовки перед прокаткою;

3) поліпшення якості сталі навіть при невеликому обтисненні безперервного злитка,

Розробка сполученого процесу безперервне розливання і прокатка відбувається у двох напрямках:

1. Установка системи прокатних валків безпосередньо на шляху руху заготовок (мал. ).

2, Порезка заготовок на мірні довжини, пропуск гарячих заготовок через додатковий нагрівальний пристрій (полум'яне або індукційне нагрівання) і подальший рух безпосередньо в прокатний стан.

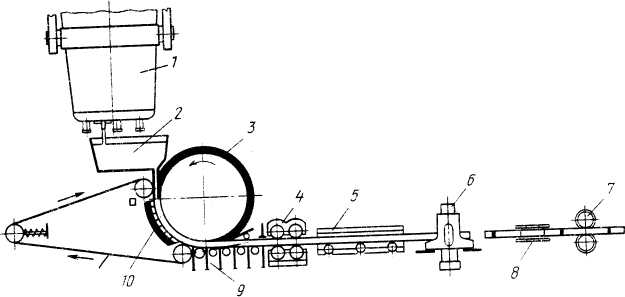

Великі комплекси такого типу діють на ряді заводів миру, їхня продуктивність коливається від сотень тисяч до двох мільйонів тонн заготовок в рік. Передача непреривнолитих заготовок на прокатний стан без проміжного нагрівання одержала назву прямої прокатки. Для забезпечення надійної роботи комплексу безперервне розливання - прокатка необхідно забезпечити одержання бездефектних заготовок, що дозволяє виключити операції їхнього охолодження, огляду, зачищення й нагрівання перед прокаткою. Це вимагає використання металу високої якості з мінімальним вмістом шкідливих домішок і включень, що пройшов комплексну позапічну обробку, а також високого рівня організації контролю за ходом процесу розливання й прокатки, При обтисненні необхідно певне співвідношення стискаючих і напруг, що розтягують, для забезпечення задовільної якості заготовок. При організації прокатки непреривнолитих заготовок на таких комплексах доводиться враховувати, що на відміну від звичайних умов у цьому випадку температура внутрішньої частини заготовки вище, ніж зовнішньої, вона настільки висока, що опір деформації внутрішніх частин помітно нижче, ніж зовнішніх. Це розходження особливо помітно у випадку обтиснення заготовки з ще рідкою серцевиною. З одного боку, це дозволяє зменшити потужність обтискних клітей при зменшенні числа проходів, з іншого - ставить ряд таких проблем забезпечення якості прокату, багато хто з яких ще в стадії рішення. Однією з них є, наприклад, проблема компенсації зниження температури поверхні (внаслідок інтенсивного її охолодження) кутових частин заготовки і запобігання внаслідок виникаючих напруг утворення тріщин, у тому числі кутових, поздовжніх, поперечних і т.п. Накопичений досвід свідчить про те, що для забезпечення гарантованої високої якості заготовки необхідні наступні заходи:

Рис. Схема УБРС, сполученої з прокаткою:

/ - підйомник сталерозливного ковша; 2 - сталерозливний ківш; 3 - одна із двох установок вакуумування; 4 - проміжний ківш на візку; 5 - кристалізатор; 5 - візок для транспортування сталерозливного ковша; 7 - тягнучі валки; 8- правильна машина; 9 - підігрівальна піч; 10 - обтискний стан; 11 - газорізка; 12 - розливальний візок

1. Удосконалювання технології виплавки сталі і запобігання влучення кінцевих шлаків у ківш при випуску.

2. Вакуумна обробка сталі.

3. Продувка металу в ковші аргоном.

4. Захист струменя металу між сталерозливальним і проміжним ковшами від взаємодії з повітрям.

5. Збільшення глибини проміжного ковша для поліпшення умов спливання включень.

6. Застосування заглибного стакана, що забезпечує вимивання включень із внутрішньої поверхні скоринки, що кристалізується.

7. Забезпечення рівномірної подачі флюсу в кристалізатор.

8. Продувка аргоном у стакані проміжного ковша.

9. Контроль, автоматика і устаткування, що забезпечують постійний рівень (±3 мм) металу в кристалізаторі.

10. Забезпечення строгої співвісності (у межах 0,5 мм) кристалізатора і верхньої секції напрямних роликів.

11. Висока частота хитань кристалізатора.

12. Забезпечення рівномірного охолодження по ширині й довжині заготовки.

13. Застосування електромагнітного перемішування рідкої серцевини заготовки.

14. Пропуск відлитих заготовок (наприклад, слябів) по рольгангу через теплообмінник, що забезпечує стандартні умови охолодження заготовки на шляху до прокатного стану (одночасно утилізується тепло, що використовують для одержання низькотемпературної пари).

Перерахування цих заходів показує, що робота методом прямої прокатки можлива лише при комплексному використанні методів позапічної обробки металу, удосконалення устаткування для безперервного розливання, контролю процесу розливання і автоматизації керування всіма операціями.

Створення ливарно-прокатних агрегатів. Пошуки технічних рішень, що дозволяють усунути (або істотно зменшити) тертя при ковзанні скоринки злитка об стінки кристалізатора і забезпечующих можливість підвищення швидкості розливання, привели до створення так званих литейно-прокатных комплексів. Одне з технічних рішень було запропоновано металургами Японії, що створили колісно-стрічковий агрегат, названий ними роторним. Агрегат (мал. ) включає обертове стрічкове колесо діаметром 3,0 м з виїмкою трапецеідального перетину на ободі і притискає до ободу на ділянці близько 90° нескінченну сталеву стрічку, які утворять у такий спосіб кристалізатор довжиною 1,8 м. Завдяки більшій (в 2,5 рази), чим звичайно, довжині кристалізатора і відносної нерухомості заготовки і кристалізатора продуктивність такої установки істотно вище, продуктивності установок традиційного типу. На виході з колеса заготовку розгинають по плавній траєкторії за допомогою водоохолоджуємого клина і ряду роликів. Потім заготовка проходить через правильний пристрій, зону форсуночного охолодження, пристрій для вирівнювання температури по перетині і надходить в обтискну кліть, що формує із трапецеідальної (площа поперечного переріза 18 500 мм2) квадратну (перетином 120x120 мм) заготовку. У процесі обтиснення швидкість виходу заготовки підвищується з 4,2 до 5,5м/хв. Економічність роботи установки забезпечується високою її продуктивністю, економією (100 %) витрат на енергію і вогнетриви для нагрівання заготовок, підвищенням наскрізного виходу придатного з 92-94 до 99 %.У цей час у різних країнах працює кілька установок такого типу.

Автоматизація процесу безперервного розливання. До основних завдань автоматизації роботи УБРС ставляться:

1) контроль, регулювання й стабілізація рівня металу в проміжному ковші;

2) організація охолодження злитка в кристалізаторі і у зоні вторинного охолодження;

Рис. Колесо-стрічкова УБРС, сполучена з прокатним станом конструкція

(Японія):

/ - сталерозливний ківш; 2 - проміжний; 3 - ливарне колесо; 4 - тягнучі ролики; 5 - зона вирівнювання температури; 6 - ножиці; 7 - горизонтальна кліть; 8 - вертикальна кліть; 9 - напрямні ролики; 10 - охолодження стрічки

3) порізка заготовок на мірні довжини й маркування. Крім того, у кожному цеху діє автоматизована система керування (АСУ), що зв'язує технологічні режими роботи агрегатів (наприклад, конвертерів) з режимом роботи УБРС.

Існують два основних методи регулювання рівня металу в кристалізаторі: зміною витрати металу, що надходить у кристалізатор при постійній швидкості витягування, і зміною швидкості витягування при постійній витраті металу, що надходить у кристалізатор. Обмежене застосування одержав комбінований метод, що передбачає зміну як витрати металу, так і швидкості витягування.

При розливанні через проміжний ківш з стопором або ковзним затвором стабілізація рівня, як правило, виробляється зміною витрати металу, але можливе застосування і комбінованованого методу. При безстопорному розливанню, коли метал подають у кристалізатор через дозуючі стакани, рівень регулюють зміною швидкості витягування. Регулювання рівня металу в кристалізаторі істотно впливає на роботу установки і якість металу, однак саме цей процес вимагає дуже складної системи автоматизації. Застосування АСУ ТП дозволяє розливати серію плавок через один проміжний ківш і підтримувати постійним рівень дзеркала металу в кристалізаторі з високою точністю (±3 мм).

Література

1. В.А. Кудрин. Металлургия стали. – М., Металлургия, 1989. - 560 с.

2. Машины и агрегаты металлургических заводов. / Целиков А.И., Полухин П.И., Гребеник В.М. и др. / т. 1,2. М., Металлургия. 1987-1988.

3.Явойский В.И. , Левин С.Л., Баптизманский В.И. и др. М. Металлургия стали. 1973. 815 с.

4. Якушев А.М. Проектирование доменных и сталеплавильных цехов. М., Металлургия. 1987. 214 с.