- •Скраповози

- •Машини для збирання продуктів плавки (сталі й шлаків)

- •Машини для установки конвертера

- •Механізація ремонту сталеРозливних ковшів

- •Конструкція стаціонарних міксерів

- •Підготовка й установка прибуткових надставок

- •Безперервне розливання сталі

- •Технологія безперервного розливання стаЛі

- •Кристалізатори.

Технологія безперервного розливання стаЛі

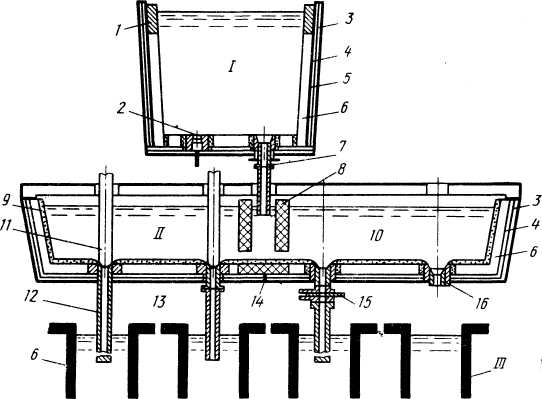

Рідкий метал з ковша з стопором подається через проміжний пристрій 1 (мал.

) у водоохолоджуємий кристалізатор 2. Перед початком розливання в нижню частину порожнини кристалізатора вводять запал (штангу з перетином злитка, що відливається,), що утворить рухливе дно в кристалізаторі і зробить зчеплення із затвердевающим злитком. Перші порції металу кристалізуються на стінках кристалізатора й на запалі. Коли метал у кристалізаторі досягає наміченого рівня, що намагаються підтримувати постійним, включають механізм витягування заготовки тягнучими валками 4 і поступово прискорюють рух до заданої швидкості. Після виходу із кристалізатора заготовки з температурою зовнішніх стінок близько 1200° С і ще рідкою серцевиною надходить у зону вторинного охолодження 3, де всі її грані піддаються рясному охолодженню водою. У результаті утвориться тверда скоринка злитка до моменту виходу його із кристалізатора, що по міцності повинна протистояти тиску стовпа рідкого металу. У зоні вторинного охолодження заготовка повністю застигає. Тому загальна висота кристалізатора і зони вторинного охолодження повинна бути трохи більше можливої глибини рідкої фази в заготовці.

Після вторинного охолодження злиток-заготовка попадає у валки тягнучої кліті. Газорізка 5 захоплює заготовку й ріже її під час руху. Збирання відрізаних заготовок виконується кошиком кантователя 6, що підводять електроприводом до нижнього кінця

заготовки. Заготовка, що рухається, давить на дно кошика й захоплюється ним вниз. По закінченні різання кошик з відрізаною заготовкою опускається і при зустрічі з стаціонарним роликом, повертаючись навколо осі, укладається на рольганг 7, що виводить заготовку і подає її до вертикального або похилого підйомника 8 для транспортування на рівень підлоги цеху.

Показана установка розрахована на розливання заготовок перетином від 150X150 до 200X640 мм зі швидкістю витягування 0,5-2,00 м/хв; продуктивність установки до 50 т/ч.

Рис. Схема УБРС вертикального типу: І - проміжний ківш; 2 -кристалізатор; 3 - вторинне охолодження; 4 - тягнучі валки; 5 - газорізка

До 1963 р. у промисловому масштабі застосовували установки в основному вертикального типу (мал. ). При одержанні на таких установках заготовок щодо великої товщини повне затвердіння й відповідно ділянка різання заготовки на мірні довжини розташовувалися на великій відстані від кристалізатора. У результаті установка повинна бути або дуже високою ( >40 м) і на таку висоту необхідно піднімати ківш зі сталлю, або при розміщенні ковша на невеликій висоті (над рівнем підлоги цеху) всю установку розташовувати на дуже великій глибині, а порізані заготовки видавати потім наверх. Як правило, для зменшення висоти будинку й спрощення системи подачі сталерозливних ковшів до місця розливання УБРС вертикального типу розташовували на невеликій висоті над рівнем цеху, а основне устаткування розміщали в глибокому залізобетонному колодязі. Крім підвищення вартості будівництва, це приводило до необхідності застосування складних систем видачі з колодязя порізаних заготовок, створювало серйозні утруднення у випадку прориву кірки злитка й при аварійному розливанні і т.п. Однак УБРС вертикального типу мають велике достоїнство: при рівномірному (з усіх боків) впливі охолодження й тягнучих пристроїв на скоринку, що утвориться при кристалізації, одержують злитки високої якості. У цей час УБРС вертикального типу майже не будують. Виключення становлять установки для розливання спеціальних сталей, злитків спеціальних профілів, пустотілих трубних заготовок і т.п. Прагнення зменшити висоту привело до створення УБРС спочатку радіального, потім криволінійного й горизонтального типів.

Використання УБРС радіального і криволінійного типів (тобто з вигином заготовки в процесі кристалізації), у яких не повністю затверділа заготовка виходить на горизонтальну ділянку, дозволяє значно підвищити швидкість розливання при великих перетинах злитка, тому що ділянка різання заготовки на мірні довжини може бути розташована на досить великій відстані від кристалізатора (30-40 м і більше). Висота їх над рівнем підлоги цеху може не перевищувати 10 м.

Організація рівномірного затвердіння непреривнолитого злитка, що згинається в процесі кристалізації, пов'язана з рішенням ряду складних проблем, головна з яких полягає в тім, що одночасно одна (зовнішня) частина згинає заготовку, що, випробовує напруги, що розтягують, інша (внутрішня) - стискаючі. Проблеми ці вирішуються як у результаті рафінування металу від шкідливих домішок (насамперед домішок, що знижують міцність тонкої скоринки злитка, що кристалізується) і розливання металу в строго певному температурному інтервалі, так і відповідним вибором устаткування.

Сучасна установка безперервного розливання являє собою складний комплекс технологічного, механічного, гідравлічного й електронного устаткування, що включає проміжний ківш із пристосуваннями (наприклад, розділовими стінками) для виключення впливу подачі металу з великого ковша, що сковзає затвора, подовженого, що опускає під рівень металу розливочного стакану, устаткування для продувки металу інертним газом, пристроїв для подачі жужільних сумішей на поверхню металу в кристалізатор, алюмінієвого дроту в глиб металу, захисних газових струменів для запобігання вторинного окислювання, устаткування для електромагнітного перемішування рідкого металу в заготовці, що кристалізується, для обтиснення і порізки затверділої заготовки, пристроїв для контролю процесу розливання й т.п.

Витягування заготовки відбувається системою роликів (роликовою проводкою); ролики притискаються до витягуємої заготовки за допомогою гідравлічних або пружинних механізмів. Ролики, призначені для організації напрямку руху заготовки і запобігання її витріщання, називають напрямними; ті, які призначені для витягування заготовки з кристалізатора, називають тягнучими (іноді називають тягнучими валками). УБРС, на яких витягається одна заготовка, називають одно струмковими, ті, на яких одночасно витягається кілька заготовок (звичайно меншого перетину), називають багатострумковими. Багатострумкові УБРС дозволяють одержувати одночасно від двох до восьми заготовок.

Сучасні УБРС дозволяють розливати тисячі тонн сталі, одержуючи непреривнолиті заготовки довжиною в багато тисяч метрів. Безперервне розливання декількох плавок підряд забезпечується наступним прийомом: після спорожнювання великого розливального ковша в проміжному ковші залишається деяка кількість металу. За час, поки ця кількість випускається в кристалізатор, спорожнений сталерозливний ківш заміняється новим, повним ковшем, що прийняв наступну чергову плавку, і розливання триває.

Річна продуктивність МБЛЗ при розливанні з паузами після кожної плавки, т

![]()

де tд - кількість днів роботи МНЛЗ у році (приймають 330 - 340 днів); k1 = 0,85-0,9 - коефіцієнт, що враховує нерівномірність подачі металу на розливання; k2 = 0,85-0,9 - коефіцієнт, що враховує можливість непідготовленості машини до розливання; QK - місткість ковша, т; tп - тривалість паузи при підготовці до розливання: для двухструмкової tn = 30 хв; для чотирьох- і більше струмкової машини 60-=-80 хв; tр - тривалість розливання однієї плавки.

Продуктивність при розливанні "плавка на плавку" (т/год) буде більше

![]()

де п - число плавок, що розливають послідовно.

Тривалість розливання, хв

![]()

де F - площа поперечного перерізу відливаємої заготовки, м2; υр - швидкість розливання; ρ- щільність рідкої сталі; z - число струмків.

Проміжні ковші. Важливим елементом установок безперервного розливання є проміжний ківш. Раціональна конструкція проміжного ковша, якісний контроль рівня металу, використання різних пристроїв для підігріву металу, для введення в метал різних добавок і т.п. дозволяють:

1) забезпечити необхідні й стандартні в часі умови розливання (незмінний феростатичний тиск, малі коливання температури металу);

2) використати проміжний ківш як додатковий агрегат для позапічної обробки металу з метою перемішування, дегазації, спливання включень, розкислення, коректування складу й т. п. Вузол сталерозливний ківш - проміжний ківш - розливний стакан вимагає використання високоякісних вогнетривів різного складу (мал. ). Вогнетриви високої якості необхідні для футеровки зони падіння струменя.

Рис. Вогнетривкі вироби, застосовувані при безперервному розливанні сталі: / - сталерозливний ківш; // - проміжний ківш; /// - кристалізатор; / - жужільна зона (наприклад, магнезит); 2 -~ пористий блок; 3 - ізоляція; 4 - 6 - арматурний шар футеровки (наприклад, доломит на смоляному зв'язуванні); 7 - шиберний затвор із захисною трубкою; 8 - перегородка; 9 - захисне покриття; 10 - плити холодного проміжного ковша; 11 - стопор-моноблок; 12 – заглибний стакан (цільний); 13 - те ж, складний (із двох частин); 14 - відбійна плита; 15 - шиберний затвор проміжного ковша; 16 - дозатор для розливання відкритим струменем

Залежно від типу використовуваних вогнетривких матеріалів проміжні ковші ділять на три типи:

1. Нагрівають перед розливанням до 1100 °С (теплі). На робочу футеровку наносять шар магнезитової захисної маси (у зонах максимального зношування).

2. Нагріва газокисневим пальником до >1500°С (гарячі). Ковші застосовують при певних технологічних і металургійних умовах і футерують високоякісною (~96% MgО) магнезитовою цеглою.

3. Не підігрівають перед розливанням (холодні). У зоні контакту з розплавом у таких ковшах укладають плити з основних або кислих вогнетривів (мал. ).

Високоякісні вогнетривкі плити (~85 % SіО2) мають малу гадану пористість (1-1,1 г/см3) і відповідно малу теплопровідність (0,20-0,25 Вт/ ?). Товщина плити становить ~30 мм. Використання арміруючих волокон (наприклад, азбесту) при виготовленні плит забезпечує достатню міцність. Сполучні грані плит виконують уступами, які при укладанні двох сусідніх плит перекриваються. Шви додатково ущільнюють быстротвердеющей обмазкою.

Позапічна обробка на МБЛЗ. На початку впровадження процесів безперервного розливання сталі проміжний ківш відігравав роль розподільного пристрою, що забезпечує сталість напору металу, що надходить у кристалізатори. Досвід показав, що використання проміжних ковшів найпростішої конструкції без обліку характеру потоків рідкого металу, його повторного окислювання в результаті взаємодії з атмосферою, вогнетривами, шлаками може привести до погіршення якості сталі. Раціональний пристрій і додаткове оснащення ковша перетворюють його в металургійний агрегат безперервної дії, призначений для додаткового позапічного рафінування сталі й підвищення її якості.

Таким чином, сучасний проміжний ківш постачений пристосуваннями, що дозволяють усунути вплив джерел забруднення; забезпечити спливання й відділення неметалічних включень, шляхом правильної організації руху металу, що виключає появу застійних зон і укорочених шляхів; забезпечити використання додаткових технологічних прийомів - продувки нейтральними газами, застосування спеціальних кришок і покривних флюсів, розміщення фільтрів, регулювання температури, проведення розкислення й мікролегування сталі. Проміжні ковші обладнують датчиками, що дозволяють фіксувати концентрацію кисню і азоту в рідкому металі, основність шлаків, температуру металу. Розробляються електромагнітні, електричні, світлові, звукові, вібраційні аналізатори і керуючі системи, що дозволяють одержати інформацію про кількість неметалічних включень і їхньому розподілі по розмірах, про рівень металу в проміжному ковші, про появу у випускному отворі ковша або на поверхні металу в проміжному ковші шлаків, про хід десульфурації і розкислення летючими елементами (наприклад, кальцієм) по ходу розливання.

На сучасних машинах сталь заливають у проміжний ківш через подовжений заглибний стакан з піддувом нейтрального газу. З тією же метою для зменшення взаємодії металу з повітрям, а також для теплоізоляції ківш накривають кришкою, а на дзеркало металу в ківш присажують флюси, з яких формуються шлаки помірної основності здатні абсорбувати продукти розкислення і ефективно перешкоджати насиченню сталі газами. Футеровку проміжних ковшів рекомендується виконувати з основних вогнетривів з підвищеним змістом CaО, MgО,Al2O3, ZrО2.

Продувку металу газами при безперервному розливанні проводять через пористі вставки в проміжному ковші, через заглибну склянку (можна легувати сталь азотом, подаючи його у верхню частину подовженого заглибленого стакана), через стопор. Можлива подача газу і у кристалізатор, в основному для підвищення однорідності структури, хоча видалення неметалічних включень відбувається як і при подачі газу на інших ділянках МБРС.

Підігрів металу в проміжному ковші може бути здійснений за допомогою індукційного нагрівача що дозволяє підтримувати постійну температуру металу в межах +2,5 °С протягом 120 хв розливання.

Перспективним способом істотного підвищення стабільності властивостей готового прокату (насамперед автомобільного листа) є розроблений у Росії метод потокового вакуумування сталі при безперервному розливанні. В основу цього методу покладений принцип рафінування від водню, кисню і неметалічних включень у струмені і тонкому шарі металу у вакуумній камері над промковшом МБРС (мал. ).

Рис. Потокове вакуумування сталі при безперервному розливанні:

1- сталерозливний ківш; 2 - вакуумкамера; 3- проміжний ківш; 4- кристалізатор

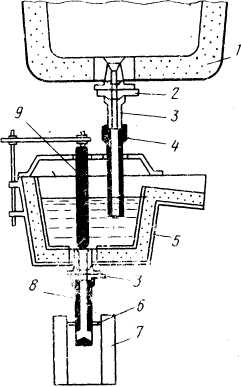

Сучасні конструкції комплексу сталерозливний ківш - проміжний ківш - кристалізатор передбачають виключення контакту металу з атмосферним повітрям (мал. ).

Рис. Захист металу від впливу атмосфери: 1 — сталерозливний ківш; 2 — шиберний затвор; 3 —поєднуючий стакан; 4 —удовжений стакан; 5 - проміжний ківш; 6 — захисні суміші; 7 — кристалізатор; 8 — погружний стакан; 9 — стопор

Заглибні стакани. Сполучення розливального отвору проміжного ковша з заглибним стаканом, через який сталь попадає в кристалізатор, може виконуватися різним образом. Дуже важливо забезпечити тривалу стійкість заглибного стакана (при роботі методом плавка на плавку), а також можливість заміни стаканів у процесі розливання, зміни діаметра отворів дозуючих пристроїв та ін. На мал. показаний один з варіантів системи подачі металу в кристалізатор.

Рис. Система подачі металу в кристалізатор:

/ - стопор проміжного ковша; 2 - гніздова цегла; 3 - стакан-дозатор; 4 - кільце для підведення аргону; 5 - нерухома верхня плита; 6 - рухлива плита; 7 - розливальний вузол (вставка й заглибний стакан)

У центральній обертовій рамі затвора розташовано вісім рухливих плит. Рама дозволяє встановити рухливі плити по черзі під нерухомою верхньою плитою. Привід рами забезпечує повільне переміщення плит для регулювання витрати металу дроселюванням і швидке переміщення для заміни плит. Завдяки конструкції системи рухливі плити, що мають різний діаметр отвору й розливальні вузли з різними конфігураціями отворів, можна заміняти в процесі розливання. Це особливо важливо, якщо при розливанні змінені марки сталі або перетин кристалізатора. Недоліком використання взаємно, що переміщаються плит, є підсмоктування повітря в розливальний стакан, що знижує якість сталі. Підсмоктування повітря збільшується внаслідок розрідження, створюваного в розливному стакані в процесі протікання по ньому струменя сталі. Забезпечити надійне ущільнення плит механічним способом важко. Гарні результати досягаються при аргонному захисту струменя. Важливо так організувати цей захист, щоб одержати бажаний результат при мінімальній витраті аргону й забезпечити при цьому рівну (без коливань і сплесків) поверхню металу в кристалізаторі. У даній системі це забезпечується подачею аргону в канавки, нарізані на плитах. Ці канавки розташовуються навколо отвору для проходу металу. При такій конструкції, якщо має місце підсмоктування, то аргону, а не повітря.

Мал. Способи подачі аргону в заглибний стакан

На мал. показані інші варіанти підведення аргону, у тому числі й такі, які допомагають запобігти затягуванню каналу оксидами алюмінію й поліпшують умови спливання неметалічних включень у кристалізаторі. Крім того, продувка металу аргоном робить дію, що рафінує, на розплав. При виробництві заготовок великого перетину для підвищення якості заготовок (зниження ліквації й пористості в осьовій зоні) може бути використаний і такий прийом, як продувка металу аргоном безпосередньо в кристалізаторі (мал. ).

Рис. Схема продувки аргоном сталі в кристалізаторі: / - ківш; 2 - розливальна лійка; 3 - кристалізатор; 4 - злиток; 5 - запал; 6 - заглибний пристрій; 7 - підведення аргону

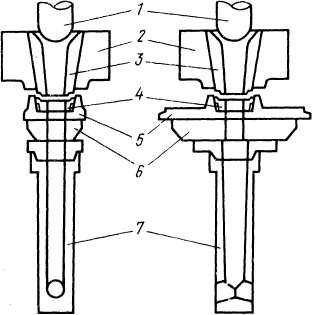

Рис. Принципова схема роботи стопорного пристрою роторного типу: / - проміжний ківш; 2 - ротор: 3 - впускний канал; 4 - посилення з ZіО3 або MgО; 5 - перетин впускного каналу

Стопорні пристрої, що регулюють витікання металу із проміжного ковша в кристалізатор, мають багато конструктивних особливостей. Один з варіантів конструкцій стопорного пристрою показаний на мал. . Корундографітовий стопорний пристрій має нижню стаціонарну частину, що виходить у верхню частину заглибного стакану і верхню обертову частину, поворотом якої при - сполученні отворів здійснюється розливання й регулювання струменя.