- •Скраповози

- •Машини для збирання продуктів плавки (сталі й шлаків)

- •Машини для установки конвертера

- •Механізація ремонту сталеРозливних ковшів

- •Конструкція стаціонарних міксерів

- •Підготовка й установка прибуткових надставок

- •Безперервне розливання сталі

- •Технологія безперервного розливання стаЛі

- •Кристалізатори.

Підготовка й установка прибуткових надставок

Для того, щоб зосередити усадочну раковину в головній частині злитка й підтягти можливо вище усадочну рыхлость, застосовують футеровані прибуткові надставки на виливниці. Нижня підстава каркаса прибуткової надставки повинна бути на 20 мм менше верхнього. У цьому випадку злиток при остиганні й усадці вільно сідає без утворення поперечних тріщин. Для боротьби з поперечними тріщинами й відриву літника злитка у верхнього зрізу виливниці роблять спеціальне виточення (фаску) по внутрішньому периметрі шириною 15 і висотою 10 мм. При сифонному розливанні рідкий метал, потрапляючи у виточення, утворить тверді заплічка, на яких злиток подвисает, і літник після затвердіння ще в розпеченому стані легко відривається. При цьому важливо забезпечити рівномірне підвисання злитка по всьому периметрі, тому що тільки в цьому випадку виключається можливість утворення поперечних тріщин. Листові злитки добре подвисают і відриваються від літників при наявності фасок тільки на двох вузьких гранях виливниці.

Після установки на виливниці прибуткових надставок приступають до остаточного очищення пилососом центрової й виливниць від пилу й вогнетривкої маси, що випадково потрапила.

Безперервне розливання сталі

Стрибком у сталеплавильному виробництві з'явилося широке застосування безперервного розливання сталі, особливо в останні два десятиліття XX століття. Якщо в 1970 р. у світі безперервним способом розливали лише 4,3%, то в 1998 р. уже 83,3% всієї сталі. Деякі узагальнені дані по частці безперервного розливання в промислово розвинених країнах, у колишньому СРСР, у Росії й у світі наведені нижче, млн.т/% до загального обсягу:

1985 р. 1998 р.

Промислово розвинені країни 257,4/68,8 385,7/96,2

Країни колишнього СРСР 20,9/13,5 29,9/40,2

Росія 15,5/17,5 22,6/51,7

У світі 332,8/46,3 646,6/83,3

Як відзначалося вище, розвиток сталеплавильного виробництва в останні 50 років пов'язаний з інтенсивно, що розвивається процесом, - безперервним розливанням. Частка безперервного розливання в країнах з розвиненим сталеплавильним виробництвом в 90-х роках наблизилася до 100%, у Японії й США - по 96,6%.

Стрімке зростання безперервного розливання сталі сприяло рішенню основних проблем сталеплавильного виробництва: зниженню витрат матеріалів й енергії, поліпшенню екологічної ситуації й умов праці, а також підвищенню якості продукції. При цьому МБРС органічно вписуються в технологічний цикл сучасних конвертерних й електросталеплавильних цехів. Створюються також реальні умови для сполучення розливання й прокатки металу в єдині ливарно-прокатні комплекси (ЛПК).

Переваги безперервного розливання. У промисловості безперервне розливання металів і сплавів почали застосовувати в 30-х роках XX в., а помітне поширення воно знайшло в середині 40-х років. Процес безперервного одержання злитків або заготівель заснований на рівномірному переміщенні металу щодо зон заливання й кристалізації. Залежно від формуючих виливок пристроїв прийнято розрізняти два типи безперервного лиття:

1) у жолоб (струмок) між стрічками, що рухаються, або іншими формами, що рухаються (кристалізаторами) або безпосередньо у валки;

2) у нерухомий або хитний кристалізатор ковзання, з якого безупинно витягається злиток, що кристалізувався (заготовка). У сталеплавильному виробництві найбільше поширення одержали установки другого типу (лиття в кристалізатор). Одержуваний при безперервному розливанні продукт у технічній літературі має дві назви:

1) непреривнолитий зливок;

2) непреривнолита заготовка (мається на увазі, що дуже часто одержуваний продукт є заготовкою для наступної прокатки).

На підприємствах важкого машинобудування, зайнятих проектуванням і виготовленням установок для безперервного розливання, агрегат у цілому одержав назву машини безперервного лиття заготовок (МБЛЗ) .

Крім того, у практиці металургійних заводів поширена назва установки безперервного розливання сталі (УБРС), що більш повно характеризує її сутність, тому що сучасна УБРС включає не тільки механізми, але й такі пристрої, як проміжний ківш, пристрої для уведення реагентів і захисту від вторинного окислювання, пристрою для електромагнітного перемішування металу, що кристалізується, і т.п. Крім того, сучасна техніка все в більшій мірі дозволяє одержувати безперервним способом не тільки заготовки, а вже готові вироби (наприклад, труби, швелери, дріт, стрічку й т.п. ).

Як усякий безперервний процес, безперервне розливання організаційно набагато простіше й економічно вигідніше, ніж періодичне звичайне розливання. Це ясно зі схеми, зображеної на мал. , де зіставлені по операціях і по витраті часу виробництво заготовок за звичайною схемою й при використанні машини безперервного розливання.

Рис. Зіставлення по операціях і витратам часу виробництва заготовок шляхом

безперервного розливання й звичайного способу

Широке поширення методу безперервного розливання обумовили наступні її переваги:

1. Зменшення (на 10-20 %) витрати металу на 1 т придатного прокату внаслідок зниження обрезі головної і донної (хвостової) частин злитка (одержують один злиток замість багатьох, відповідно головну й хвостову частини відрізають один раз, а не багато); крім того, обрізь при прокатці зменшується також у зв'язку з тим, що обрезі й розкрою піддається як би одна довга заготовка, а не багато злитків.

2. Оптимальне сполучення роботи сучасних прокатних станів і кристалізації злитка. Наприклад, для досягнення високих техніко-економічних результатів сучасний листопрокатний стан повинен одержувати слябові заготовки масою 50-60 т; відливати злитки такої маси важко з ряду причин й, насамперед , тому, що злитки такої маси характеризуються розвиненими ликвационными явищами, для одержання таких злитків необхідно відповідне кранове встаткування в розливальних прольотах, будівництво глибоких нагрівальних колодязів та інші пристосування.

3. Зниження капітальних витрат на спорудження металургійного заводу (виключаються парк виливниць, відділення для їхньої підготовки й витягу з них злитків, великі дорогі прокатні стани блюмінги й слябінги, на яких звичайно злитки обжимаються на заготовки для наступної прокатки).

4. Зменшення енергетичних витрат (як для нагрівання металу під прокатку, так і для роботи обтискних станів).

5. Підвищення продуктивності й поліпшення умов праці (виключається ряд важких і трудомістких операцій по установці виливниць, збиранню й т.п. ), створення передумов для повної автоматизації й механізації процесу розливання, зменшення числа обслуговуючого персоналу.

6. Збільшення ступеня однорідності металу, поліпшення його якості завдяки прискоренню затвердіння.

7. Скорочується тривалість циклу від випуску сталі до одержання заготовки;

8. З'являється можливість відливати заготовки з фасонним профілем;

9. Зменшується необхідна площа в порівнянні із площею, необхідною для звичайного розливання;

Ці переваги визначили положення, при якому в цей час у промислово розвинених країнах основна маса виплавлюваної сталі розливається безперервним способом.

Типи установок. Установки безперервного розливання працюють за наступною схемою: рідка сталь надходить у наскрізну водоохолоджуєму виливницю-кристалізатор. Попередньо до початку розливання в кристалізатор уводять штучне рухливе дно (так називаний запал) (мал. ). Рідкий метал, стикнувшись із холодними запалом і кристалізатором, починає кристалізуватися, запал разом із застиглим на ній металом повільно опускається із кристалізатора й тягне за собою злиток, що виходить у такий спосіб. Грані, що закристалізувалися, злитка (середня частина злитка ще рідка) сковзають при цьому по стінках кристалізатора.

Для зменшення зусиль витягування й виключення випадків розриву скоринки (внаслідок приварювання скоринки до стиків кристалізатора) кристалізатору надають зворотно-поступальний рух, на стінки кристалізатора подають змащення, на поверхні рідкого металу в кристалізаторі наводять шлаки, тонка плівка якого між кристалізатором і злитком зменшує тертя. Вихідну із кристалізатора заготовку (злиток) з рідкою серцевиною піддають інтенсивному охолодженню (звичайно тонко розпиленими струменями води, що подається через спеціальні форсунки). Це охолодження називають вторинним (первинним називають охолодження в кристалізаторі). Після затвердіння по всьому перетині заготовки розрізають на частини заданої довжини (на мірні довжини).

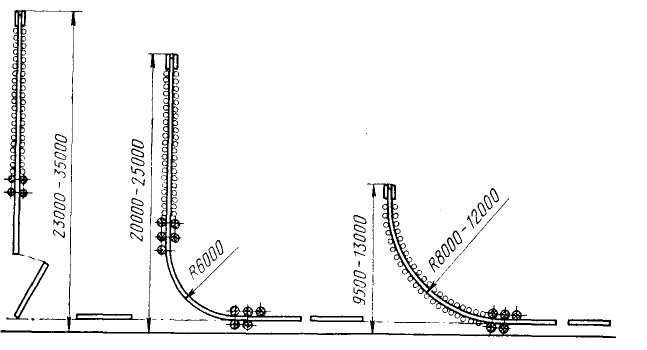

На сучасних установках одержують злитки або заготовки квадратного перетину (блюми) зі стороною до 520 мм і прямокутного (сляби) шириною до 2500 мм. Крім того, на УБРС одержують трубні заготовки для одержання балок, рейок і т.п. Всі установки можна умовно розділити на шість основних типів (мал. ): установки 1-3 з вертикальним кристалізатором, установки 4, 5 - із криволінійним. У цей час найбільше число діючих установок ставиться до типів 3-5.

Рис. Принципові схеми установок безперервного розливання сталі (С - зона порізки заготовок; S - кінець затвердіння): 1 - вертикального типу; 2 - вертикальні типи з вигином; 3 - з вертикальним кристалізатором з короткою вертикальною частиною і наступним вигином по певному радіусу; 4 - радіальні типи; 5 - з вигнутим кристалізатором і зростаючим радіусом вигину (криволінійного типу); 6 - горизонтального типу

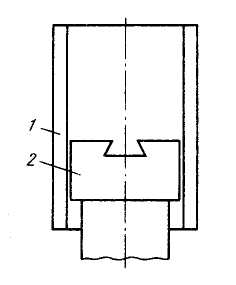

Рис. Запал: 1 - кристалізатор; 2- голівка запалу

У більшості випадків безперервним способом розливають сталь масового призначення. Продуктивність сучасних агрегатів для безперервного розливання сталі перевищує 1 млн. т сталі в рік.

Машини горизонтального типу через недостатнє відпрацьовування вузлів і технологічного процесу не одержали широкого поширення, однак незаперечні переваги -мінімальна висота машини й відсутність деформацій злитка при литті - роблять їх перспективними.

Найбільш широке застосування одержали радіальні машини, що відрізняються від машин вертикального типу з вигином злитка меншою висотою (мал. ) і підвищеною швидкістю лиття.

Підвищення швидкості лиття в радіальних машинах досягають збільшенням довжини зони кристалізації шляхом збільшення радіуса технологічної осі, причому збільшення радіуса й висоти машини на одиницю довжини дає в 1,5 рази більше збільшення довжини радіальної ділянки.

МБЛЗ криволінійного типу відрізняються від радіальних машин наявністю перехідної криволінійної ділянки між радіальною й прямолінійною ділянками технологічної лінії.

Ряс. Схеми зіставлення висот машин безперервного лиття заготовок різних типів; а - вертикального; б - з вигином злитка; в - радіального