- •Скраповози

- •Машини для збирання продуктів плавки (сталі й шлаків)

- •Машини для установки конвертера

- •Механізація ремонту сталеРозливних ковшів

- •Конструкція стаціонарних міксерів

- •Підготовка й установка прибуткових надставок

- •Безперервне розливання сталі

- •Технологія безперервного розливання стаЛі

- •Кристалізатори.

Конструкція стаціонарних міксерів

Форма міксера визначається умовами мінімальної тепловіддачі й раціонального конструктивного розміщення заливального й випускного отворів. Розрізняють наступні основні форми міксерів:

-циліндричні короткі

-циліндричні довгі

- бочкообразні.

Найбільше поширення одержали циліндричні короткі міксери з опуклими днищами. У порівнянні з іншими вони мають деякі переваги:

-зменшуються теплові втрати;

-поліпшуються умови перемішування чавуну;

-підвищується термін служби футеровки.

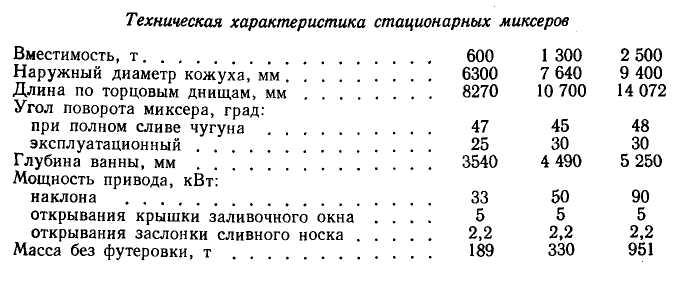

Основна характеристика міксера - його місткість. Сталеплавильні цехи обладнають типовими стаціонарними міксерами з корисною місткістю 600, 1300 й 2500 т.

Типовий міксер місткістю 2500т представлений на мал.. Міксер складається із циліндричної частини й бічних сферичних днищ. Щоб полегшити демонтаж міксера під час проведення капітальних ремонтів, конічні днища виконані знімними й з'єднані із фланцями кінцевих царг і циліндричною частиною болтами. Усередині міксер выложен вогнетривкою футеровкой; між кожухом і футеровкой розміщається теплоізоляційний матеріал. Для перевірки стану футеровки у верхній частині днищ пророблені особливі оглядові вікна.

При аварії механізму повороту або припиненні подачі електроенергії повернений міксер сам повертається у вихідне положення, тому що центр ваги міксера розміщений на 140 мм нижче осі обертання й на 140 мм ближче до носка. Опорно-поворотна частина міксера конструктивно виконана в такий спосіб. Опорні бандажі складені із чотирьох секцій, з'єднаних один з одним і з корпусом міксера болтами. Циліндрична частина міксера оперезана по краях двома бандажами, які опираються на ролики, укладені у двох обоймах. Роликові обойми опираються на дві дугоподібні напрямні опори,

закріплені на залізобетонному фундаменті. Механізм повороту міксера двухреечного типу.

Кришки заливального отвору й зливального носка міксера відкриваються спеціальними механізмами.

На опорних металоконструкціях змонтовані буферні пристрої, що обмежують зворотний хід корпуса, стопорний пристрій для фіксації корпуса при ремонтах або зміні футеровки й захисні кожухи для запобігання роликових обойм від бризків рідкого металу.

Для обмеження повороту міксера застосовують пружинні демпфери, основний недолік яких - наявність значної віддачі, і гідравлічні, що забезпечують постійне вповільнення повороту міксера й зупинку без віддачі.

Заміна футеровки міксера - трудомістка операція, що займає тривалий час. Один з факторів, що збільшують термін служби футеровки, - забезпечення плавності повернення корпуса у вихідне положення.

РОЗЛИВАННЯ СТАЛі

Сталь, що виплавляється в сталеплавильних агрегатах випускають у сталерозливні ковші й розливають. Основна кількість сталі надходить у розливальні відділення сталеплавильних цехів, де з її одержують злитки або непреривнолиті заготовки. Злитки потім відправляють у прокатні або ковальські цехи для обробки тиском й одержання з них балок, рейок, труб, листа, різної форми сортових заготовок й ін. Процес наповнення рідким металом форм, у яких метал кристалізується, образуя злитки, називають розливанням металу.

Устаткування для розливання в злитки

Для розливання сталі використовують наступне встаткування: 1) жолоб, по якому сталь із конвертера або плавильного агрегату (мартенівських або двухванних печей) попадає в ківш; 2) сталерозливний ківш; 3) проміжний ківш або проміжний разливальний пристрій; 4) виливниці; о) піддони; 6) установки безперервного розливання сталі УБРС (машини безперервного лиття заготовок МБЛЗ).

У тих випадках, коли сталь розливають в виливниці, процес розливання може здійснюватися двома методами: 1) зверху: 2) сифоном (мал. ).

Випускний жолоб. Випускний жолоб складається з металевого звареного або литого кожуха, футерованого, як правили, шамотним кирпичем, установленого з нахилом

0,10-0,12 до горизонтальної поверхні. Перетин жолоба - трапецеідальний.

Рис. Схема розливання сталі зверху:

/ - сталерозливний ківш; 2 - виливниця; 3 - піддон

Рис. Схема розливання сталі сифоном: 1- центрова; 2- прибуткова

надставка; 3- виливниця; 4- піддон; 5- сифонний припас.

Сталерозливний ківш виконує функції: 1) служить ємністю для транспортування металу від сталеплавильного агрегату до місця розливання; 2) є пристроєм, за допомогою якого сталь розподіляється по виливницям або по кристалізаторам установки безперервного розливання; 3) виконує роль агрегату, у якому здійснюється ряд металургійних процесів (розкислення, легування, позапічна обробка); 4) служить ємністю, у якій метал витримують при заданій температурі в процесі розливання.

Конструкція й футеровка ковша повинні забезпечити мінімальні втрати протягом періоду позапічної обробки й розливання сталі. Ківш повинен бути обладнаний простими й надійними пристроями, що забезпечують видачу металу необхідними порціями і з необхідною інтенсивністю. Кожух ковша- зварений, форма ковша- усічений конус з сферичним днищем. Відношення діаметра до висоти - близько до 1. Звичайний перетин ковша круглий. Об’єм ковша розраховують, виходячи з об’єму всієї маси металу плюс певний (5-10%) шар шлаків.

Вітчизняна промисловість випускає стандартні ковші місткістю від 50 до 480 т. Маса порожнього футерованого ковша місткістю 300 т - 72,5 т, маса порожнього 480-т ковша 136,3 т. Розливальний ківш переноситься й утримується під час розливання краном. Застосовують розливальні крани різної вантажопід’ємності, т: 260-75/15; 450-100/20; 630-90/16. Перше означає вантажопід’ємність головного візка, друге й третє допоміжного візка.

Ковші футерують або шамотом, або магнезитодоломітовими, або високоглиноземистими вогнетривкими матеріалами. Футеровку ковша виконують або із цегли, або монолітною. Для виготовлення монолітної футеровки потрібне відповідне встаткування, однак при цьому помітно знижуються витрати праці. Існує кілька способів виконання монолітної футеровки ковшів: лиття, трамбування, торкретування, піскометне набивання. Вибір того або іншого способу футеровки ковша визначається наявністю й вартістю відповідного устаткування й матеріалів.

Стійкість футеровки ковшів, виготовлених зі звичайних шамотних цегл, 10-15 плавок (наливів). Футеровка зношується нерівномірно, найбільше зношування спостерігається в тім місці, куди падає струмінь металу (так називана бойова стінка ковша), і в районі шлакового пояса. У тих випадках, коли метал у ковші піддають різним методам обробки, включаючи методи, пов'язані з інтенсивним перемішуванням металу, стійкість шамотової футеровки різко знижується; у цих випадках футеровку ковша виконують із високовогнетревких матеріалів. Залежно від якості вогнетривких матеріалів і технології обробки сталі в ковші витрата вогнетривів коливається в межах від 3 до 5 кг/т сталі.

Устаткування для випуску сталі з ковша складається з стопорного пристрою й розливочного стакану. Звичайно в кожному ковші встановлюється один комплект такого устаткування, однак у ковшах великої місткості для прискорення розливання монтуються два таких комплекти. Розливочний стакан встановлюють у гніздо, передбачене в днищі ковша (у найнижчій крапці днища - так, щоб у стакан зливався з ковша весь метал, без залишку). Після розливання кожної плавки стакан заміняють новим. Розрізняють два типи стопорних пристроїв.

1. Вертикальні стопорні пристрої (або просто стопори). Пристрій включає вертикальний стопор, що проходить усередині ковша через масу металу (мал. ). За допомогою механізму важільного типу стопор піднімається й опускається. При підйомі нижній кінець стопора (пробка стопора) відходить від розливочного стакану й через отвір, що відкрився, метал з ковша виливається в виливницю. Стопор складається із суцільного або порожнього металевого стрижня, на який надіта серія котушок з вогнетривкого матеріалу (звичайно із шамоту).

2. Стопорні пристрої ковзного типу. Пристрій кріпиться до кожуха ковша знизу зовні. Отвір розливочного стакану перекривається (і відкривається) горизонтальним рухом, що відтинає, ковзної вогнетривкої плити. Залежно від виду руху отсекателя (прямолінійного або обертального) ковзні затвори ділять на шиберні (мал. а) і поворотні або дискові (мал. б) з декількома отворами різного діаметра. Дискові затвори дозволяють змінювати по ходу розливання швидкість витікання металу з ковша

Рис. Сталерозливний зварений 480-т ківш зі стопорним пристроєм: / - зливальний носок; 2 - цапфа; 3 - плита; 4 - упор; 5 - пояс твердості; 6 - стопор; 7 - корпус; 8 - вогнетривка цегла; 9 - скоба; 10 - качана; 11 - повзун; 12 - качана; 13- напрямна труба; 14-гвинтовий механізм; 15 -гідравлічний циліндр; 16-пружина;17-ручний важільний механізм; 18-шамотна пробка; 19 – сталевипускний стакан

або зберігати її в міру спорожнювання ковша (у міру опускання рівня металу в ковші проводити розливання через отвори все більшого діаметра). Розташування затворного пристрою поза ковшем дозволяє робити необхідні операції з металом, що перебуває в ковші (перемішування й т.д.) без побоювання зашкодити стопор і викликати цим аварійний вихід металу з ковша. Надійність ковзного затвора залежить від вогнетривкості й зносостійкості ковзних плит, від точності їхнього виготовлення й притирання.

У процесі розливання перетин розливального стакана змінюється. Небезпечним є випадок так називаного заростання стакана. Таке явище спостерігається, зокрема , при розливанні сталі, розкисленої алюмінієм. Для запобігання таких

Рис. Ковзний затвор:

а - шиберного типу; б - обертовий: / - розливальний стакан ковша; 2 - плити; 3 - гніздова цегла; 4 - зовнішній розливочний стакан; 5 -~ металевий захисний кожух; 6" - верхній стакан; 7 ?- нерухома плита; 8 - обертова плита; 9 - колектор; 10 - ротор; // - пружини; 12 - редуктор; 13 - електродвигун; 14 - запобіжний кожух; 15 - футеровка проміжного ковша

явищ, а також випадків застигання металу (особливо перших його порцій) у порожнині стакана за час від випуску плавки до початку розливання в розливочний стакан подають (з невеликою інтенсивністю) інертний газ.

Падіння струменя сталі з ковша в виливницю або в кристалізатор супроводжується рядом явищ, що негативно впливають на якість металу. Великий напір металу, що випливає з великого ковша, викликає інтенсивне розбризкування струменя при ударі об дно виливниці або об поверхню рідкого металу. Витікання таких турбулентних потоків супроводжується захопленням атмосферного повітря, а також розвитком кавітаціонних явищ, що у свою чергу приводить

Рис. Форми сталерозливних конфузорних стаканів: а - щілинного для виливкі листових злитків; б – хрестового

до різких місцевих коливань тиску металу в злитку. При великому напорі металу струмінь перестає бути безперервним, що приводить до ежектірованія навколишнього повітря, інтенсивному розвитку вторинного окислювання сталі, збільшенню вмісту азоту й т.д. Діаметри розливочних стаканів можуть бути різними (від 50 до 120 мм), але всі вони досить великі.

При витіканні металу через отвір у днище ковша створюється положення, при якому основне переміщення рідкого металу відбувається по осі склянки. Виходить, що стовп металу, що розташовується над отвором склянки, як би безупинно провалюється, а обсяги металу, що перебувають поблизу стінок ковша, не переміщаються й надходять на розливання в останню чергу. Температура й властивості цих обсягів металу відрізняються від температури й властивостей внутрішніх шарів, що приводить до нестабільності якості злитків, відлитих у різні періоди часу по ходу розливання. При вході рідкого металу в склянку відбувається стиск (звуження) струменя, що триває до певної глибини, після чого потік знову розширюється, заповнюючи весь поперечний переріз склянки. Відрив потоку від стін каналу й пов'язане з ним вихреобразование створюють у стакані зону зниженого статичного тиску і є основною причиною збільшення опору руху рідини в струмені, а також захоплення струменем повітря. Додаткові труднощі при рішенні проблеми організації витікання струменя металу з ковша полягають у тім, що в міру спорожнювання ковша змінюються напір металу (висота металу в ковші). Може виявитися, що задовільний характер витікання струменя на початку розливання (невелике відношення діаметра струменів до висоти стовпа металу в ковші) переміняється незадовільним наприкінці розливання (при незмінному діаметрі струменя напір металу різко зменшився). На характер руху металу в ковші й склянці впливає також розташування склянки щодо стін ковша. На практиці для організації нормального розливання використають ряд прийомів.

1.Перетин, розміри й форму разливного стакану і його положення в ковші вибирають за результатами предварительного моделювання з урахуванням розмірів ковша, складу сталі й необхідної швидкості розливання. Горизонтальний перетин стаканів може бути круглим, еліптичним, хрестоподібним і т.под.. По висоті стакани можуть бути циліндричними, циліндричними із закругленням кутів на вході струменя, форми дифузора, конфузора, у формі дифузора з переходом у циліндр й ін. (мал. ).

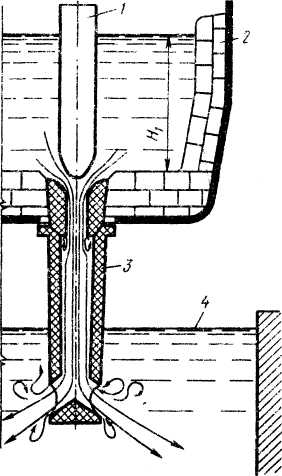

2.Використовують подовжені стакани таким чином, щоб метал проходив по разливочному стакану, не стикаючись із навколишнім повітрям (мал. ).

3.Захищають струмені металу, що випливає з ковша, інертним газом, що подається з кільцеподібного пристрою, що оточує струмінь.

Рис. Схема підведення сталі в кристалізатор затопленим струменем ( під рівень

металу): 1 - стопор; 2 - ківш; 3 - подовжений разливний стакан; 4 - рівень рідкого металу в кристалізаторі

4. Інертний газ подають безпосередньо в стакан таким чином, що умови витікання струменя визначаються не напором, що змінюється по ходу розливання металу, а впливом вихіду з пористих стінок стакану інертного газу.

5. Перемішують метал у ковші.

6. Застосовують проміжні розливні пристрої (воронки, проміжні ковші й т.п. ), що дозволяють розливати метал майже до кінця розливання всієї плавки з незмінною й необхідною швидкістю витікання.

Проміжні розливні пристрої. Використання розливних проміжних пристроїв сприяє зменшенню розбризкування при ударі струменя об дно виливниці або об поверхню металу, що розливається. Застосування таких проміжних розливних пристроїв, як лійки, коритоподібні футеровані ємності з декількома отворами в днище й т.п. , обмежено окремими випадками (наприклад, розливання одиничних великих злитків для кувань). Застосування проміжних ковшів одержало широке поширення при безперервному розливанні, коли характер впливу струменя на метал, що кристалізується, має особливий вплив на якість злитка.

Проміжний ківш є додатковою ланкою в технологічному ланцюжку сталеплавильний агрегат - сталерозливний ківш - злиток. Однак, незважаючи на певні витрати, пов'язані з виготовленням проміжних ковшів й їхнім обслуговуванням, застосування цієї додаткової ланки доцільно.

Використання проміжних ковшів має наступні переваги:

1) забезпечує розливання практично всієї плавки з однаковою швидкістю й характером витікання струменя металу;

2) істотно зменшується удар струменя металу при розливанні;

3) можна розливати зверху одночасно кілька злитків;

4) дозволяє в необхідних випадках здійснювати додаткові операції по виправленню складу й підвищенню якості металу;

5) при безперервному розливанні дозволяє розливати кілька плавок без перерви струменя металу, що випливає із проміжного ковша (так званий метод плавка на плавку); деякий запас металу в проміжному ковші дозволяє продовжувати розливання в той час, поки один спорожнений великий розливальний ківш заміняють іншим.

Застосування проміжних ковшів має ряд недоліків:

1) додаткова поверхня контакту струменя металу з навколишнім повітрям між більшим розливальним і проміжним ковшами викликає додаткове вторинне окислювання металу і взаємодію його з повітрям;

2) додаткова операція пропуску металу через проміжний ківш пов'язана з посиленням охолодження металу.

Відзначені вище недоліки, пов'язані з використанням проміжних ковшів, усуваються в результаті вдосконалення їхніх конструкцій. Застосовують проміжні ковші, що прикріплюють безпосередньо до більших розливальних (для зменшення контакту струменя з повітрям), ковші із кришкою для зменшення втрат тепла, ковші з вогнетривкими перегородками для поліпшення умов спливання неметалічних включень і т.п.

Виливниці. Виливниці відливають звичайно із чавуну (з вагранки або іноді із чавуну безпосередньо з доменної печі), тому що чавун має відносно невисоку вартість, має гарні ливарні властивості й виливка із чавуну при нагріві майже не жолобиться. У деяких випадках (наприклад, для виливка великих ковальських злитків) виливниці відливають із низьковуглецевої якісної сталі, попередньо підданої вакуумуванню. Розміри й форма виливниці, що визначають форму злитка, залежать від наступних факторів:

1. Виду продукції (прокатні злитки надходять у прокатний цех, ковальські - у ковальсько-пресовий).

2. Призначення (для одержання сортової заготовки використовують звичайно злитки квадратного перетину, для прокату на лист -прямокутного, для одержання труб, коліс, бандажів - круглого або багатогранного).

3. Потужності прокатних станів (від цього залежать маса й розміри злитка).

4. Ступеня розкисленості (злитки спокійної й киплячої сталі мають звичайно різну форму, відповідно різну форму мають виливниці).

5. Способу розливання (зверху або сифоном).

6. Вимог до якості металу і його однорідності (чим більше маса злитка, тим довше він застигає, тим більшою мірою розвиваються в ньому лікваціонні явища й відповідно неоднорідність властивостей). Для підвищення продуктивності обтискних станів (блюмінгів і слябінгів) доцільно мати великі злитки, однак у ряді випадків при виливку великих злитків не забезпечується потрібна якість сталі.

Конструкція виливниці повинна бути зручна в експлуатації й мати можливо більш високу стійкість. Стійкість виливниці залежить від складу і якості чавуну, з якого виливниця виготовлена, складу й температури розливаємої сталі, від умов експлуатації виливниць у даному цеху й від конструкції виливниці (при даній масі злитка). Для виготовлення виливниць звичайно використовують чавун приблизно наступного складу: 3,8 %С; 1,8 % Sі; 0,9 % Мп; 0,2 % Р с мінімальним вмістом сірки. Деяка кількість хрому в складі чавуну підвищує стійкість виливниць. Стійкість виливниць у значній мірі залежить від її твердості, навіть дуже невелике жолоблення приводить до швидкого виходу чавунної виливниці з ладу. Це враховують при конструюванні виливниць, зокрема зовнішні границі виливниці виконують не плоскими, а криволінійними, кривизну вибирають протилежної тієї, котру мали б плоскі грані після прогріву, тобто в деформованому стані. Для попередження утворення поздовжніх тріщин торці виливниць упрочняют сталевими бандажами.

Для зручності витягу злитка з виливниці (або зняття виливниці з злитка) стінки виливниць завжди виконують з (1-4 %) конусностью, тому виливниці розділяють на расширяющиеся догори або донизу. Виливниці можуть бути з дном і без дна. У першому випадку їх називають глуходонними, у другому - наскрізними. У першому випадку злиток витягають з виливниці, а вона залишається на місці, у другому виливницю знімають з злитка, сам же злиток залишається стояти на піддоні. У тих випадках, коли метал розливають зверху, виливниця (або піддон) у місці удару струменя швидко виходить із ладу, тому в даному місці встановлюють змінювані пробки. Для зменшення розбризкування струменя при його ударі в донній частині виливниці передбачене поглиблення. На стійкість виливниць впливає не тільки їхня конструкція. Збільшення тривалості витримки злитків в виливницях

Рис. Форми поперечного перерізу виливниць

викликає значне нагрівання їхніх стінок, ріст зерен чавуну й підвищення напруг у стінках виливниць. Стійкість виливниць при цьому зменшується. Зниження стійкості виливниць має місце й при різких коливаннях температур при охолодженні. Кращі результати одержують при охолодженні виливниць на повітрі. Прискорене охолодження виливниць водою знижує їхню стійкість. Оптимальна температура виливниць перед розливанням 50--100 °С; при більш високій температурі зовнішня кірка затвердевающего злитка залишається в контакті з виливницею більш тривалий час, що прискорює зношування. У тих випадках, коли температура виливниці нижче допуска, є небезпека, що на холодних поверхнях конденсується волога повітря й може бути погіршена якість сталі.

Має значення також взаємне розташування виливниць: воно повинне бути таким, щоб забезпечувалася можливість природного рівномірного охолодження з усіх боків. Стійкість виливниць залежно від перерахованих факторів може становити від 50 до 150 наливів, а витрата виливниць- від 1,5 до 2,5 % від маси відлитих злитків. У розрахунках для спрощення масу виливниці в середньому можна приймати рівній масі злитка. Найважливішою характеристикою виливниці є відношення висоти до умовного діаметра злитка H/D. При цьому приймають, що умовний діаметр D = уп?, де F - площа поперечного перерізу середньої по висоті частини злитка (або F = D2).

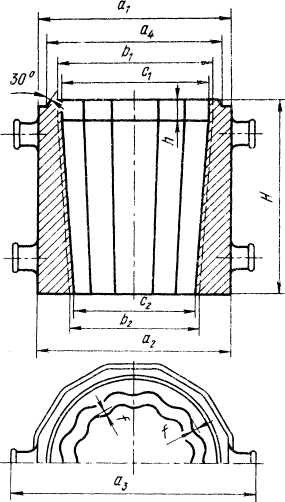

Відношення H/D значною мірою визначає внутрішня будова злитка. Звичайно для вуглецевої сталі це відношення дорівнює 3-3,5, для високоякісної легованої 2,5-3,3. Для одержання більше щільного злитка воно при даному перетині повинне бути нижче (поліпшені умови газовиділення), однак для підвищення продуктивності обтискних прокатних станів бажано, щоб висота (довжина) злитка була більше. На практиці звичайно приймають компромісне рішення (мал. ).

Виливниці для одержання ковальських злитків. Конструювання виливниць для одержання великих (до 350-400 т) злитків має свої особливості. З огляду на високу вартість одержання великих кувань, до виливниць висувають підвищені вимоги: строго обмежують різностінність (звичайно не більше 8 %); на робочій поверхні неприпустима поява помітних дефектів (наприклад, глибиною >3 мм), кожна виливниця повинна мати лите маркування, на кожну виливницю становлять паспорт.

Мал.. Виливниця для виливка заготівель для роторів

При гарному утепленні верхньої частини злитка, розширеного догори, щільність злитка зростає, а усадочні дефекти поширюються на меншу глибину при зменшенні H. Цей прийом використовують у випадках виливка великих ковальських злитків, застосовуваних для виготовлення відповідальних виробів (роторів турбін електростанцій, колінчатих валів судових двигунів, великих артилерійських знарядь, корпусів агрегатів спеціального призначення й т.п. ). При цьому прийомі (широкий верх злитка при невеликій його висоті) маса головної обрези стосовно маси злитка зростає, однак наступні операції з злитком (багаторазове кування, додання металу відповідної конфігурації, складна термічна обробка й т.п.) настільки дорогостоящи, що деяке зменшення виходу придатного виправдується тільки високою якістю металу. Конусность великих ковальських злитків збільшують до 4,5-5,5 %, а відношення H/D зменшується до ~ 2. У необхідних випадках для одержання виробів відповідального призначення відношення H/D зменшують навіть до 1,1-1,25, а конусность збільшують до 14-16 %. Як приклад на мал. показана схема стандартної дванадцятигранної ковальської виливниці для заготівель роторів. Зовнішній діаметр такої виливниці більше висоти. Велика кількість граней визначається бажанням зменшити питомий тиск великої маси рідкого металу на скоринку, що утвориться при кристалізації злитка і, отже, виключити можливі розриви цієї скоринки і утворення тріщин..