- •Скраповози

- •Машини для збирання продуктів плавки (сталі й шлаків)

- •Машини для установки конвертера

- •Механізація ремонту сталеРозливних ковшів

- •Конструкція стаціонарних міксерів

- •Підготовка й установка прибуткових надставок

- •Безперервне розливання сталі

- •Технологія безперервного розливання стаЛі

- •Кристалізатори.

Міністерство освіти і науки України

Національна металургійна академія України

Кафедра Технологічного проектування

Конспект лекцій

з дисципліни “ Механічне обладнання металургійних цехів“для студентів спеціальності 6.090404 – «Обробка металів тиском», спеціалізація – «Проектування та комп'ютерне забезпечення технологічних процесів».

Модуль 2. Обладнання сталеплавильних цехів

Дніпропетровськ 2009

Модуль 2. Обладнання сталеплавильних цехів

КИСНЕВО-КОНВЕРТЕРНИЙ ПРОЦЕС

Киснево-конвертерний процес є процесом виробництва сталі з рідкого чавуну й металобрухту в конвертері симетричної форми з основной футеровкой і продувкою технічно чистим киснем зверху за допомогою водоохолоджуємої фурми, яку вводять через горловину конвертера. Існують варіанти киснево-конвертерного процесу із вдмухуванням кисню через донні фурми знизу й комбінованою продувкою зверху й знизу.

Киснево-конвертерний процес характеризується високою продуктивністю (до 400-500 т/ч), відносно невисокими, у порівнянні з мартенівським, капітальними витратами й витратами по переділі, високою якістю сталі й універсальністю у використанні чавуну різного складу, істотною часткою металобрухту в шихті й можливостями її збільшення.

Удосконалювання виробництва сталі буде відбуватися завдяки будівництву нових киснево-конвертерних та електросталеплавильних цехів при вилученні з експлуатації мартенівських цехів.

Така зміна структури сталеплавильного виробництва диктується значними техніко-економічними перевагами киснево-конвертерного способу виплавки сталі в порівнянні з мартенівським: більш висока продуктивність на одиницю виплавляємої сталі, менші капітальні витрати, більш сприятливі умови для механізації і автоматизації виробничих процесів і сполучення процесу виплавки сталі з її безперервним розливанням.

Розвиток конвертерного способу виробництва сталі йде по шляху збільшення одиничної місткості конвертерів з одночасним підвищенням інтенсифікації роботи й розширенням сортаменту виплавляємої сталі.

Продуктивність великовантажного кисневого конвертера в кілька разів перевищує продуктивність самих потужних мартенівських печей; наприклад, продуктивність одного конвертера місткістю 400 т перевищує продуктивність 600-т мартенівської печі в 8-10 разів. Сучасний конвертерний цех із трьома-чотирма конвертерами місткістю по 400 т кожен, два-три з яких працюють безупинно, при автоматизації й механізації виробництва може видавати плавки із циклом 35-40 хв, що відповідає продуктивності 12-20 млн. т у рік.

При створенні потужних киснево-конвертерних цехів важливо вибрати оптимальну місткість агрегату, що вирішується техніко-економічними розрахунками. Зі збільшенням місткості конвертерів показники роботи цеху поліпшуються, що видно з наступних даних.

Місткість конвертера, т 200 300 400

Капіталовкладення, % * 90 80 75

Продуктивність праці, % * 125 165 190

Собівартість сталі, % * 99,3 98,4 97,8

Витрати по переділі, % * 96,1 90,7 86,7

* За 100 % прийняті показники для 150-т конвертера.

Як бачимо, кращими техніко-економічними показниками володіють конвертери місткістю 400 т. Подальше підвищення місткості конвертерів буде залежати значною мірою від створення високопродуктивних машин безперервного лиття заготівель (МНЛЗ).

Особливості сучасного металургійного виробництва

Умови роботи металургійного встаткування:

- масовість - завод у добу переробляє десятки тис.т матеріалів і видає десятки тис.т продукції;

- безперервність роботи - простої в доменних цехах становлять 0,5-1,5% календарного часу;

- тісний зв'язок між суміжними цехами - продукція й відходи одного виробництва служать сировиною або паливом для іншого;

- високий ступінь механізації й автоматизації;

- тяжкі умови роботи встаткування, пов'язані з високими температурами, швидкостями, запыленностью й динамічними навантаженнями.

Ці особливості визначають загальні вимоги, предьявляемые до металургійного

встаткування:

- надійна, безаварійна робота;

- висока продуктивність і довговічність;

- зручність обслуговування;

- можливість проведення швидкісних ремонтів;

- максимально можлива автоматизація.

Характерним для металургійного встаткування є його індивідуальність, а нерідко й унікальність більшості його видів, висока інтенсивність роботи у важких експлуатаційних умовах, а також необхідність автоматичного керування багатьма типами машин й агрегатів у зв'язку зі специфічними умовами їхньої роботи.

МАШИНИ ДЛЯ ДОСТАВКИ Й ЗАВАНТАЖЕННЯ

МЕТАЛОБРУХТУ Й ЗАЛИВАННЯ ЧАВУНУ В КОНВЕРТЕРИ

Для механізації завантаження шихтових матеріалів - завалки металобрухту, заливання рідкого чавуну, завантаження сипучих і кускових матеріалів - застосовують комплекси спеціальних машин. Зі збільшенням місткості конвертерів великий економічний ефект дає скорочення тривалості завалки шихтових матеріалів: зменшення часу завалки тільки на 1 хв при циклі плавки 35 хв дає додатково близько 100 тис. т сталі в рік при річній продуктивності цеху 4 млн. т.

Завантажувальні машини

Завантажувальні машини виконують операції по транспортуванню навантаженого совка від скраповоза до конвертера й по завантаженню в нього металобрухту. Завантаження здійснюють нахилом совка, попередньо ввівши його носок у горловину нахиленого конвертера. Для совкової подачі металобрухту використовують завантажувальні машини двох типів -кранові й напольні (рейкові). З метою скорочення тривалості періоду завантаження прагнуть застосовувати односовкову або, що гірше, двухсовкову подачу.

У нових киснево-конвертерних цехах застосовують завантажувальні машини кранового типу, що забезпечують мінімальний час завантаження металобрухту й упрощающих систему скрапоподачі із транспортного положення в завантажувальне. Машини такого типу дозволили залишити без змін існуючу систему скрапоподачі.

Кранові завантажувальні машини виконують двох основних типів -бруківками й підлоги портальними. При використанні мостових завантажувальних машин (скрапозавалочних кранів) навантажені совки доставляють скраповозом у завантажувальний проліт, розташований паралельно конвертерному прольоту, що примикає до нього. При цьому шлях скраповозів установлюють на рівні підлоги цеху в напрямку, перпендикулярному завантажувальному прольоту.

При установці в цеху напівпортальних завантажувальних машин навантажені совки подають на робочу площадку або з торця конвертерного прольоту, або перпендикулярно до нього. У першому випадку необхідно встановлювати поворотний стіл і перестановочний кран, необхідні для повороту совків із транспортного положення в завантажувальне, і в другому - застосовувати естакаду, що зв'язує робочу площадку зі скрапним відділенням. Все це вимагає додаткових капітальних витрат і вказує на переваги використання мостових завантажувальних машин. До цього ще варто додати, що конструкція напівпортальних машин трохи складніша й менш надійна, чим машин мостового типу.

Мостова завантажувальна машина вантажопідйомністю 2x200 т, що обслуговує конвертери місткістю 350- 400 т, робить завантаження металобрухту послідовно двома совками місткістю по 50 м3 і виконує наступні операції: переміщення візків із совками в напрямку, перпендикулярному руху машини, вертикальні переміщення совків й їхнє кантування.

До складу машини входять міст із кабіною машиніста й панелями керування, ходова частина з механізмом пересування й два візки з вантажозахватними пристроями для совків.

Скраповози

Скраповози призначені для транспортування совків з ломом із шихтового відділення магнітних матеріалів у завантажувальний проліт конвертерного цеху (вантажопідйомністю 260 й 350 т).

Рис. Самохідний скраповоз грузоподьемностью 350 т

Навантажені совки встановлюються на скраповоз краном з поворотним візком; лом можна перевозити й у нагрітому стані (при температурі до 600 °С).

Скраповоз вантажопідйомністю 350 т (мал. ) складається зі звареної рами 2, ходової частини із чотирма скатами 4, двох механізмів пересування й токосъемного пристрою. Для правильної установки совків на верхньому поясі рами приварено десять упорів 1. До складу механізму пересування входять електродвигун , редуктор і гальмо. Токосъемний пристрій прикріплений до візка знизу. Керування скраповозом дистанційне.

Чугуновози для подачі рідкого чавуну до конвертерів

Чавун у завантажувальний проліт конвертерного цеху доставляється чугуновозами з міксерного відділення або відділення переливу. Чугуновози бувають самохідні й несамохідні (транспортуються тепловозом).

Самохідний чугуновоз вантажопідйомністю 450 т з ковшем місткістю 350 т (мал.) складається зі звареної рами, що опирається на балансири, двох механізмів пересування із двигунами потужністю 2 х 38 квт, скребкового й токоприемного пристроїв. Верхню поверхню рами чугуновоза футерують вогнетривкою цеглою для захисту від виплесків рідкого металу. Керування чугуновозом дистанційне

Рис. Самохідний чугуновоз із ковшем місткістю 350 т.

МАШИНИ СИСТЕМ ДОСТАВКИ, ДОЗУВАННЯ Й

ЗАВАНТАЖЕННЯ СИПУЧИХ МАТЕРІАЛІВ И ФЕРОСПЛАВІВ

Доставка, дозування й подача сипучих матеріалів і феросплавів у конвертери й сталерозливні ковші здійснюються незалежними або комбінованими транспортно-дозувально-завантажувальними системами.

Незалежні системи для сипучих матеріалів і феросплавів застосовані в киснево-конвертерних цехах з конвертерами малої й середньої місткості 50-160 т. Недоліки незалежних систем - відносно низький рівень механізації транспортних і завантажувально-розвантажувальних операцій, утрудненість автоматизації роботи систем, використання ручної праці, стиснення вантажопотоків на робочій площадці й т.д..

Комбіновані системи застосовуються в цехах з конвертерами місткістю 300-350 т. Такі системи забезпечують конвеєрну доставку, точне вагове дозування порцій і завантаження в конвертери сипучих матеріалів - вапна, плавикового шпату, агломерату (окатишів або залізної руди) і коксика, а в сталерозливні ковші - різних видів феросплавів, вапняного дріб'язку й легуючих добавок. Крім того, передбачена подача феросплавів безпосередньо в конвертери. До складу комбінованої системи входять - загальний конвеєрний тракт доставки матеріалів з перевантажувальними вузлами й розвантажувальними машинами і дві підсистеми для дозування й завантаження сипучих матеріалів і феросплавів, оснащених видатковими бункерами, вібропитателями й віброгрохотами, ваговими дозаторами, тічками, проміжними конвеєрами, бункерами й т.д..

Системи дозування й завантаження матеріалів

Принцип роботи й компонування вітчизняних комбінованих систем доставки, дозування й завантаження сипучих матеріалів і феросплавів розроблені Укрдіпромезом і вони у своїй основі однотипні. У системах передбачене попереднє прожарювання частини феросплавів у газових печах перед їхньою подачею в сталерозливні ковші. Вапно перед подачею в конвертери піддають просіванню з метою відділення дріб'язку, що забиває газоотводящий тракт, а потім подають у сталерозливні ковші на сталевозах.

На мал. показан принциповий пристрій комбінованої системи дозування й завантаження сипучих матеріалів і феросплавів конвертерів місткістю 350 т киснево-конвертерного цеху ЧерМК. Розглянута дозувально-завантажувальна система складається із двох основних підсистем - для сипучих матеріалів і феросплавів при загальному конвеєрному тракті доставки матеріалів. До них примикає третя підсистема дозування й подачі легуючих добавок у сталерозливні ковші.

Як і у всіх сучасних киснево-конвертерних цехах, у розглянутій системі дозування й подачі сипучих матеріалів і феросплавів передбачена установка на кожен конвертер групи видаткових бункерів, що забезпечують прийом всіх необхідних матеріалів. При цьому в кожній групі виділені дві групи дублюючих бункерів зі своїми лініями дозування й подачі, розташованих ліворуч і праворуч від конвертера. Такий пристрій підвищує надійність дозувально-завантажувальної системи, тому що дозволяє робити подачу матеріалів у конвертер або в сталерозливний ківш на сталевозі з кожної підгрупи бункерів незалежно друг від друга. Крім того, дозувальні лінії обох конвертерів зв'язані між собою реверсивним конвеєром, що в комплексі із двухрукавними тічками забезпечує перекидання порцій від одного конвертера до іншого у випадку виникнення аварійної ситуації.

Видаткові бункери в більшості спарені. Два бункери, суміжних у поперечному напрямку, призначені для прийому одного виду матеріалу. До складу кожної підгрупи входять бункера для вапна И, агломерату А, плавикового шпату П и феросплавів різних видів Ф. У групі бункерів два бункери виділені для коксу ДО, що використовують для нагрівання футеровки конвертера після ремонту.

У підсистемі сипучих матеріалів для кожної підгрупи бункерів передбачена установка окремих дозувальних ліній для плавикового шпату, агломерату, вапна й коксу й по однієї

Рис. Комбінована система дозування й завантаження сипучих матеріалів і

феросплавів.

завантажувальної лінії для конвертера й сталерозливного ковша. Підсистема феросплавів має окремі лінії для завантаження феросплавів у сталерозливний ківш і конвертер.

Пристрій конвертерного агрегату

Ряд стандартних ємностей конвертерів - 50, 100, 150, 200, 250, 300, 350, 400 т.

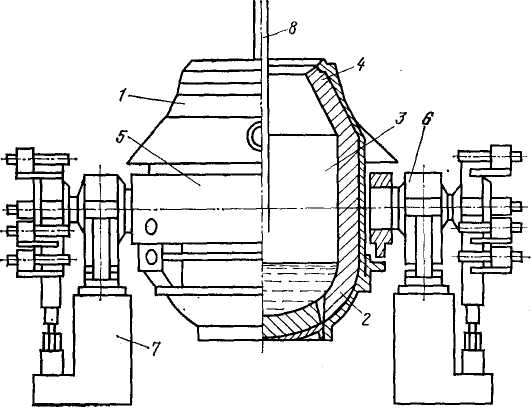

Схема пристрою киснево-конвертерного агрегату представлена на мал.

Рис. Схема пристрою киснево-конвертерного агрегату

Корпус 1 конвертера симетричний щодо вертикальної осі. Вогнетривка футеровка 2 формує робочий простір 3, обмежене знизу днищем зі сферичною частиною, що переходить у циліндричну, і зверху конічну з горловиною 4. Можливий також варіант форми робочого простору з нижньою конічною частиною (замість сферичної). Корпус кріпиться в опорному кільці 5 із цапфами, що опираються в опорних вузлах 6 на станини 7. Цапфи з'єднані з механізмом повороту, що забезпечує поворот конвертера на 360° у будь-якому напрямку. По вертикальній осі конвертера зверху через горловину вводиться водоохлаждаемая фурма 8. Над конвертером, крім фурми, перебувають газоотводящий тракт і система завантаження сипучих матеріалів. Під конвертером по рейках переміщаються сталевоз і шлаковоз.

Така форма окремих елементів і конвертера в цілому задовольняє технологічним вимогам і найбільш зручна як для виготовлення корпуса, так і для виконання футеровки.

Для відділення шлаків при випуску плавки всі конвертери мають льотку, що розташовують у підстави конічної частини.

Маса футеровки й садки в сучасних конвертерах досягає 1000т і більше. У результаті теплопереноса через футеровку температура кожуха в горловини може перевищувати 300 0С, у циліндричній частині становить 200-3000С і в області днища 2000С. Це повинно враховуватися при розрахунку конвертера на міцність.

Кожух конвертера - зварений зі сталевих листів 15-100мм і більше залежно від садки конвертера.

Горловина конвертера більшою мірою піддана впливу високих температур і жолобленню й може бути ушкоджена при видаленні настылей. У зв'язку із цим верх горловини зміцнюють масивним шоломом, причому частину його виконують із сьемных сегментів. Їх виконують із жароміцного чавуну, що менше підданий утворенню настылей, чим сталь. Зношені сегменти можна легко замінити.

Днище конвертерів для верхньої продувки частіше виконують сферичним. Ця форма сприяє зниженню зношування футеровки. Широко застосовуються як неотьемные, так й отьемные днища. Отьемные днища можуть бути приставними й вставними. Перевагами конвертерів з отьемными днищами є полегшення й прискорення проведення ремонтів футеровки. Основний недолік-менша міцність і надійність нижньої частини корпуса конвертера.

Перевагою конвертерів з неотьемным днищем є зменшення маси й зміцнення конструкції конвертера внаслідок відсутності пристроїв для кріплення днища, підвищення твердості корпуса в цілому й надійності конструкції його донної частини.

Цапфи й опорне кільце. Опорне кільце представляє конструкцію з 2-х півкілець і закріплених між ними 2-х цапфових плит. Півкільця зварюють із листової сталі виконуючи їх порожніми, прямокутного перетину з поперечними ребрами жорсткості усередині. У стінах кільця й ребрах жорсткості передбачають отвори для циркуляції повітря.

Цапфові плити для малих і середніх конвертерів виконують суцільними, для великовантажних - звареними з 2-х половин. Цапфи виконують кованими і на більших конвертерах водоохлаждаемые, для конвертерів з комбінованою продувкою - порожні.

Кріплення корпуса до опорного кільця. Система повинна забезпечити фіксацію корпуса й вільне, незалежне від опорного кільця переміщення корпуса при його нагріванні або охолодженні. У багатьох вітчизняних конвертерів корпус закріплений за допомогою охватывающих опорне кільце зверху й знизу кронштейнів. Така система забезпечує вільну деформацію корпуса у вертикальному й радіальному напрямках. Для запобігання провертання корпуса навколо вертикальної осі служать упори, які приварені до цапфових плит і входять у пази кронштейнів, приварених до корпуса.

Механізм повороту забезпечує обертання конвертера на 3600 із частотою від 0,1 до 1 об/хв. Для конвертерів 130-160т і менш виконують однобічний механізм повороту, для великовантажних конвертерів - двосторонній. Застосовують стаціонарні й начіпні механізми повороту. Недоліком стаціонарних механізмів є те, що при твердому кріпленні редуктора й двигунів на окремому фундаменті, перекоси й ударні динамічні навантаження викликають посилене зношування приводу. У цей час застосовують більше начіпні (закріплені на цапфі) многодвигательные механізми повороту. При цьому, перекіс цапф не впливає на його працездатність, при виході з ладу одного двигуна привід залишається працездатним, в 2-3 рази зменшується маса приводу.

Профіль робочого простору конвертера і його розміри.

Профіль і розміри конвертера повинні забезпечувати продувку без викидів. Основними параметрами, що визначають можливість роботи без викидів, є питомий обьем конвертера (м3/т) і відношення висоти його робочого простору до діаметра (Н/D). Для конвертерів, що будувалися і експлуатувалися раніше характерне коливання цих параметрів у широких межах: питомого обьема від 0,5 до 1,15 м3/т, відношення Н/D від 1,17 до 2,1.

Якщо питомий обьем недостатній, то виникають викиди; при надмірно великому питомому обьему невиправдано зростають габарити конвертера, витрата вогнетривів на футеровку, висота конвертерного цеху.

При зниженні Н/D стінки конвертера віддаляються від реакційної зони, що сприяє підвищенню стійкості футеровки;

МАШИНИ ДЛЯ ПОДАЧІ КИСНЮ В КОНВЕРТЕР

Конструктивні особливості машин

Машина для подачі кисню призначена для введення кисню в конвертер через водоохлаждаемую фурму та для вертикального й горизонтального переміщення фурм, пов'язаних з подачею їх усередину конвертера й заміною фурми, що вийшла з ладу, резервною.

Машини для подачі кисню в конвертер діляться на два основних типи - верхнього розташування й нижнього. Машини верхнього розташування можуть бути стаціонарними, пересувними й поворотними. Машини нижнього розташування виконують стаціонарними - консольно-поворотними або хитними.

У сучасних потужних конвертерних цехах застосовують машини верхнього розташування, які розміщають на спеціальних площадках над конвертерами. Машини нижнього розташування встановлюють на робочій площадці, біля конвертерів, у цехах малої продуктивності (з використанням існуючих будинків малої висоти).

Залежно від типу тягового органа фурменої каретки розрізняють машини канатного й ланцюгового типів. При виборі робочого органа перевагу віддають канатному, тому що контролювати стан ланок ланцюгів дуже важко. Всі сучасні машини для подачі кисню крупнотоннажных конвертерів постачені двома фурмами (робочою й резервною). Така конструкція машини забезпечує заміну фурми, що вийшла з ладу, резервною з мінімальною витратою часу.

Для пересування машин використають в основному механізми трьох типів - рейкові, гвинтові й гідравлічні. У вітчизняних машинах найбільше широко застосовують рейкові механізми з електроприводом як найбільш надійні в роботі.

Механізми вертикального переміщення кисневих фурм виконують без противаги й із противагами, які частково врівноважують масу каретки з фурмою. Відсутність противаг спрощує конструкцію й компонування механізму, знижує масу машини. Однак у цьому випадку збільшується потужність приводів механізмів переміщення фурм.

Фурма служить для подачі технічно чистого кисню, створення і розосередження його струменів у ванні конвертера. Інтенсивність подачі кисню досягла 4,5-5,0 м3/(хв.* т) і має тенденцію до збільшення.

Фурми конвертерів роблять многосопловими: для конвертерів місткістю 100-160 т передбачають 4-5 сопел з вихідним діаметром 65-95 мм, для конвертерів більшої місткості 6-7 сопел діаметром 75-85 мм. Осі сопел розташовують під кутом 15-20° до осі фурми. Конусность частини, що розширюється, сопла становить 8-10о . Голівку й тіло фурми прохолоджують проточною водою, температура якої за умовами стійкості фурми не повинна перевищувати 40 °С. Швидкість руху води 6,0 м/с і вище, що запобігає її закипання й утворення накипу.

Залежно від способу підведення кисню й води до голівки розрізняють фурми двох основних типів: із центральним підведенням кисню й із центральним підведенням води для охолодження. Найбільш широке застосування одержали фурми першого типу, що володіють більшої ремонтоспособностью й технологічністю виготовлення. Однак фурми другого типу повніше забезпечують інтенсивну продувку металу, мають кращу систему циркуляції води в голівці; їхні розміри й маса менше, ніж у фурм першого типу.

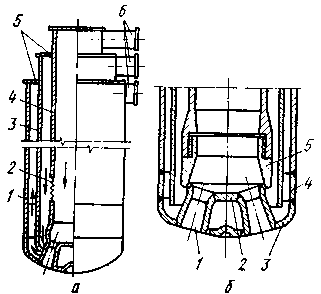

Рис. Киснева фурма із центральним підведенням кисню: а - принциповий пристрій фурми; б - конструкція звареної голівки

На мал. а показан принциповий пристрій фурми із центральним підведенням кисню. Тіло фурми виготовлене із трьох концентрично розташованих труб 1, 3 й 4, оснащених патрубками 6 для приєднання металлорукавов, по яких здійснюють подачу кисню, підведення й відвід води для охолодження голівки фурми. Коаксіальне положення труб забезпечують поздовжні ребра, розташовані між ними в середній частині тіла фурми. Кисень подають по центральній трубі 4, а воду - по внутрішньому кільцевому каналі між трубами 4 й 3. Після охолодження голівки вода змінює напрямок руху і йде на злив по зовнішньому кільцевому каналу між трубами 3 й 1. Для зниження термічних напруг, що виникають у результаті різного теплового розширення зовнішніх і внутрішніх труб, установлені компенсатори 2 сильфонного типу. Чепцеві ущільнення 5 між трубами забезпечують відносний зсув труб при неоднакових температурних подовженнях. Голівки фурм можуть бути звареними й литими. Найчастіше застосовують зварені голівки, що забезпечують більше повний відвід тепла, крім того, такі голівки дешевше й для їхнього виготовлення потрібно менше міді. На мал. б показана конструкція звареної голівки фурми із центральним підведенням кисню. Підстава 3 і сопла 1 зроблені з міді, штуцер 2, переходник 5 і змінна труба 4 - зі сталі. Сопла вваривают у підставу голівки й у штуцер, а до останнього приварюють переходник із зовнішнім різьбленням. При зборці фурми переходник вворачивают на різьблення в центральну трубу, а підставу приварюють до змінної труби.

Серйозні недоліки зварених фурм - складність і трудомісткість виготовлення, порушення щільності зварених швів через зміну структури металів при зварюванні.

Продувальні фурми. На мал. приведені різні конструкції кисневих фурм, що використовуються в кисневих конвертерах . Фурми А—В використовують для вдування кисню, Г — для вдування кисню і допалювання СО до С02 в порожнині конвертера; Д — для вдування кисню і подачі палива.

Обов'язковими елементами всіх фурм є системи підведення кисню / (для фурми Г — друге незалежне підведення кисню 1а), води 2, відведення води 3, наконечник фурми і пристрій для компенсації розширення зовнішньої труби, яке може

Рис. Кисневі фурми

бути виконано поєднанням сальникового компенсатора 5 на наружній трубі з телескопічним з'єднанням 6 на проміжній трубі (фурма А), або поєднанням компенсатора сільфону 7 на внутрішній трубі з телескопічним з'єднанням 6 на проміжній трубі (фурми Б, Г, Д). При центральному підведенні води доводиться застосовувати два компенсатори сільфонів 7 на внутрішній і проміжній трубах (фурма В).

Технологічні показники процесу багато в чому залежать від конструкції наконечника — числа сопел|сіп| і кута|рогу| нахилу їх осі до вертикалі. Слід зазначити, що|слід відзначити , що| при числі сопел|сіп| в наконечнику більше шести різко погіршуються умови охолодження| наконечника із-за зменшення сумарної площі|майдану| зазорів між соплами (мал. ).

Наконечники можуть бути зварними, литими або виготовлені свердленням|свердлінням| з|із| цілої поковки|.

Для стійкості зварених наконечників велике значення має якість зварювання, тому що часто наконечники виходять із ладу через руйнування звареного шва, що з'єднує корпус сопла із зовнішньою тарілкою. Стінки сопла прохолоджуються киснем, що має на виході із сопла низьку температуру - (110-140) °С, і скорочуються в розмірах, а зовнішня тарілка розширюється в результаті інтенсивного нагрівання (температура зовнішньої поверхні наконечника більше 300 °С). Тому зварений шов працює на злам і його міцність повинна бути вище міцності тарілки; тим часом, як правило, товщина звареного шва менше товщини тарілки.

Велике значення для стійкості наконечників має якість міді й насамперед її чистота. Збільшення змісту фосфору від 0,01 до 0,10% або олова від 0,1 до 1,0% у міді приводить до зменшення її теплопроводності удвічі.

Шляхи підвищення стійкості зварених фурм варто шукати у виготовленні жидкоштампованных елементів голівки й застосуванні електронно-променевого способу зварювання.

Технологічні показники процесу багато в чому залежать від конструкції наконечника - числа сопел, їхнього розташування й кута нахилу їхньої осі до вертикалі. Слід зазначити, що при числі сопел у наконечнику більше шести різко погіршуються умови охолодження наконечника через зменшення сумарної площі зазорів між соплами.

Прогари центральної частини зовнішньої тарілки наконечника свідчать про недостатнє охолодження. Інтенсивніше прохолоджується центральна частина наконечника при центральному підведенні води; для поліпшення охолодження при периферійній подачі води влаштовують спеціальні направляющі для води.

Недостатнє охолодження фурми може бути також причиною прогарів її зовнішньої труби на відстані 1-2 м від торця. З настылей, що утворюються на фурмі на початку продувки, вуглець дифундує в зовнішню трубу, у поверхневому шарі виявляється до 4% вуглецю. При недостатньому охолодженні науглерожений шар під час продувки.оплавляється.

Розгар вихідних кромок сопел свідчить про те, що відношення вихідного й критичного діаметра сопел вище, ніж потрібно при даному тиску й витраті кисню (сопло працює в режимі перерозширення, струмінь відривається від стінок сопла, у зони розрідження, що утворилися, засмоктуються частки металу й шлаків, що й приводить до розгару кромок). Для усунення цього .явища досить зменшити діаметр вихідного перетину.

Для продувки киснем при. необхідності підвищення ступеня допалювання СО до СО2 застосовують двох'ярусні (сопла для допалювання розташовані на 1 - 2,5 м вище торця) або дворядні (сопла для допалювання розташовуються на одному рівні із продувними) фурми. По способу подачі кисню ці фурми можуть бути двоконтурними (із двома незалежними потоками кисню) або одноконтурними (з одним загальним підведенням кисню). У першому випадку співвідношення витрати кисню на допалювання й продувку можна міняти по ходу процесу, у другому - воно залишається незмінним і визначається тільки співвідношенням критичних перетинів.

На всіх фурмах для продувки ванни застосовуються сопла Лаваля. Кут нахилу цих сопел до осі фурми становить 10-150, що забезпечує більш "тверду" продувку ванни, чим при використанні звичайних кисневих фурм із більшим кутом нахилу сопел. Сопла для допалювання як на двох'ярусних, так і на дворядних фурмах звичайно мають прямий профіль (круглого або овального перетину).

Доцільно використовувати двоконтурні фурми, оскільки вони дозволяють гнучко управляти металургійним процесом на різних стадіях плавки залежно від поставлених завдань і конкретних умов.

На мал. показана сама проста конструкція топливо-кисневої фурми. Паливо подається по центральній трубі 4, що входить в кисневу трубу. Насадок паливної труби з корозійностійкої сталі вільно проходить через центральний отвір в наконечнику. По такій фурмі можна подавати порошкоподібне вугілля в струмені азоту або природний газ, причому при подачі порошкоподібного вугілля труба 4 має бути виконана з матеріалу, стійкого до абразивної дії.

Надійнішою є конструкція, в якій потік вугілля відокремлений від кисню потоком води. Цю схему найлегше здійснити при центральному підведенні води, при цьому повністью виключається можливість загоряння фурм при пошкодженні труби 4.

Хороше|добре| змішення кисню і природного газу досягається| у фурмах|, в яких газове сопло входить в кисневе| (мал. ).

Мал. Наконечник газокисневої| фурми:

1—4 — відповідно відведення і підведення води, підведення кисню і природного газу

Застосовують також фурми, що переміщаються під час продувки| по колу (мал. ).

Фурма переміщається із швидкістю 0,1—1,5 об/хв, радіус кола складає до 40% радіусу ванни.

Управління фурмою здійснюється від ЕОМ. Гідність|чеснота| такого процесу — можливість|спроможність| регулювання окисленности| шлаку в широких межах. При виробництві низьковуглецевої| сталі (<0,1 % С|із|) загальний|спільний| вміст заліза в шлаку знижується на 2—5%, а залишковий вміст марганцю в сталі увеличивается| на 0,05% в порівнянні із звичайним|звичним| процесом

Машини для подачі кисню поворотного типу не знайшли широкого застосування, тому що їхня опорно-поворотна частина значно складніше ходової частини розглянутих.

Фурмені каретки переміщаються двома окремими механізмами канатного типу, кожний з яких складається з лебідки та канатів.

Технічна характеристика пересувної машини для

подачі кисню в конвертер місткістю 350-400 т

Маса фурми з водою й металлорукавами, кг 1 500

Робочий хід фурми, мм 20 600

Тиск кисню, Мпа 2

Витрата кисню, м3/хв 2800

Тиск води, Мпа 1,5

Витрата води, м3/ч 500

Діаметр металлорукавов, мм 250

Зовнішній діаметр фурми, мм 426

Механізм переміщення фурми:

швидкість переміщення, м/с 0,05-0,325

потужність електродвигуна, квт 70

Механізм переміщення платформи:

швидкість пересування, м/с 0,14

потужність електродвигуна, квт 11

Маса машини, т 125,5

Пошуки оптимальних варіантів комбінованої продувки обумовили широку різноманітність способів підведення технологічних газів через днище конвертера.

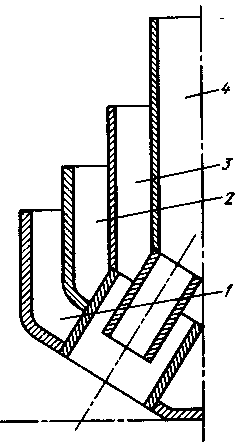

У всіх процесах, що сполучають продувку киснем зверху й через днище, у якості продувних усройств використовують

Рис, Пристрої для подачі нейтральних газів через днище

фурми типу "труба в трубі". Як захисні середовища використовують газоподібні (природний газ, пропан) або рідкі (типу дизельного палива) вуглеводи. Захисна дія вуглеводів заснована, головним чином, на ендотермічній реакції їхнього розкладання. Ця реакція для природного газу (СН4→С+ 2Н2 - 75 кдж/моль) починається при нагріванні його вище 900 °С. Щоб дія цієї реакції була ефективна, необхідно забезпечити розвиток її в безпосередній близькості від місця виходу природного газу із сопла фурми й виключити в цьому місці реакцію горіння газу (СН4 + 1/2 О2 →СО + Н2 + 35,6 кдж/моль; або СН4 + 2О2 →СО2 +2Н2О + 891,4 кдж/моль). Для цього швидкість кисневого струменя на зрізі сопла повинна бути критичною, а тиск у струмені - вище тиску рідкого металу. У цьому випадку початкова ділянка струменя характеризується стрибками ущільнення, у результаті яких тиск у навколишньому середовищі й у струмені вирівнюється, а швидкість струменя стає надзвуковою. На цій ділянці практично відсутній массообмін з навколишнім середовищем.

Ці умови досягаються в тому випадку, коли відношення тиску кисню перед фурмою до ферростатического тиску більше двох. Чим більше це відношення, тим більше величина зазначеної початкової ділянки й тим більшою мірою розвивається реакція ендотермічного розкладання в торці фурми.

Фурми типу "труба в трубі" застосовують також при подачі сумішей окислювального газу з нейтральними. У цьому випадку по кільцевому зазорі подають нейтральний газ.

Дутьові пристрою для подачі нейтральних газів, показані на мал. , їх можна розділити по способу підведення газу на касетні 1-3 з вогнетривким блоком d, ув'язненим у металеву касету з листовий коррозионно-стойкой сталі товщиною 1,5-2,5 мм, і бескассетные 4-7, у тому числі із зовнішнім розташуванням фурм (4), із закладною деталлю (6), з металевою наскрізною трубою (5) і з металевою трубою, усередині якої розташован вогнетривкий стрижень (7). В експлуатації більше надійні бескассетные пристрої, касетні можуть вийти з ладу внаслідок розриву касети. Пристрої розрізняються також по величині щілини (діаметру) вихідного отвору. Якщо ця величина менш 2 мм (див. мал. , поз. 1, 2, 4, 7) метал в отвір не затікає навіть при припиненні подачі газу, що дає можливість змінювати витрату нейтральних газів через днище в дуже широких межах. До цієї групи відносяться пристрої з пористими вогнетривами 1, з вогнетривами з великим числом отворів невеликого діаметра 2, металеві вилкоподібні фурми 4 з вихідним перетином (1 -1,5) х (10-15) мм, металеві фурми із вставленим вогнетривким вкладишем (7).

Технологічні гази підводять до донних дутьових пристроїв через цапфи конвертера. При кисневій комбінованій продувці кисень підводить до днища через неприводну цапфу, захисні середовища (газоподібні вуглеводи, рідке паливо) - через приводну. Трубопроводи нейтральних газів (азоту, аргону), які в цьому випадку використовуються при післяпродувочних операціях, врізають у трубопроводи кисню й захисного палива перед цапфою конвертера. Кисень між донними фурмами розподіляють за допомогою кругового колектора. При комбінованій продувці із застосуванням нейтральних газів їхнє підведення до днища проводиться через одну або дві цапфи.

Для рівномірного розподілу між донними пристроями технологічних газів - нейтральних, захисних - використовують системи індивідуального регулювання їхньої подачі.

У цьому випадку цапфовий вузол має канали, число яких, як правило, дорівнює числу донних фурм. Індивідуальне регулювання, хоча й ускладнює системи керування плавкою, є досить ефективним. Воно стабілізує й зменшує зношування дутьових пристроїв і околофурменных вогнетривів і продовжує роботу конвертера з комбінованою продувкою.

Пристрою для відсічення шлаків при випуску металу з конвертера в ківш.

Відділення (відсічення) шлаків є обов'язковим технологічним прийомом, що забезпечує стабільний хімічний склад, виключає рефосфорацию, зменшує витрату феросплавів і забруднення сталі неметалічними включеннями.

Розроблені різні способи відсічення шлаків. Один з них - уведення в конвертер на спеціальній штанзі наприкінці випуску плаваючих пробок, що представляють собою литі сталеві кулі діаметром 160-190 мм, покриті шаром вогнетривкої обмазки із суміші магнезитового порошку фракції 3-10 мм (90%) і шлаків виробництва феррохрома фракції 1-0 мм (10%) на рідкому склі. Об'ємна щільність куль після просушування 4,7-

Рис. Схема примусового уведення

вогнетривкого стопора

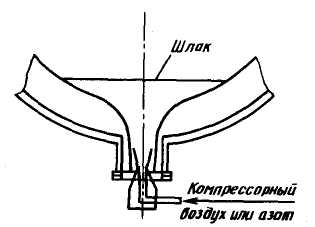

Рис. Загальний вид конвертера з затвором шиберного типу

4,85 кг/дм3. Однак ефект відсічення при такому способі досягається на 85-90% плавок.. Ефективніше інші способи, засновані на примусовому закритті сталевипускного отвору. Наприклад, використання стопора з углеродсодержащего алюмо-силикатного вогнетриву з добавкою карбіду кремнію, що вводять в отвір примусово на водоохлаждаемой штанзі (мал. ), шиберного затвора (мал. ), пневматичного пристрою, основною деталлю якого є лите чавунне сопло, закріплене на спеціальному кронштейні на кожусі конвертера, причому замикаючий ефект створюється повітрям або азотом, що подається під тиском (мал. ). Це пристрій предпочтительней інших, тому що дозволяє здійснювати надійне відсічення шлаків на всіх плавках при мінімальних витратах.

Рис. Пневматичний пристрій для відсічення шлаків

Зондові установки.

Зондова установка є невід'ємним елементом устаткування кисневого конвертера й призначена для відбору проб і виміру температури без повалки конвертера й зупинки продувки. Результати вимірів, проведених за 2-3 хв до закінчення продувки, використаються для зупинки продувки при заданному складі й температурі металу.

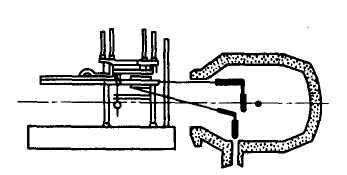

Зондові установки вводять у конвертер або через вікно в кесоні паралельно кисневій фурмі (мал. ), або через отвір у шлемной частині конвертера під деяким кутом до вертикалі (мал. )

Рис. Зондова установка з уведенням зонда через вікно в кесоні: 1 - лебідка; 2 - вимірювальний зонд; 3 - напрямна зонда; 4 - напрямна лійка; .5 - пристрій для витягу датчиків; 6 - вісь кисневої фурми; 7 - конвертер; 8 - вісь зонда; 9 - витяг використаних датчиків; 10 - пристрій повороту датчиків у вертикальне положення; ІІ - пристрій подачі датчиків; 12 - пристрій видачі датчика; 13 - касета з датчиками

Спосіб уведення зонда багато в чому визначає розміри й показники роботи установки:

Уведення через вікно кесона Уведення через

шоломну частину

Цикл виміру, хв 1,5-2,0 0,5-0,7

Хід зонда, м 20-25 6-8

Маса установки, т 15-30 1,5-2,0

Охолодження зонда Потрібно Не потрібно

Можливість розміщення

в діючих цехах У деяких цехах Можна розмістить у всіх цехах

розмістити не можливо

Зміна витрати кисню

в момент виміру Як правило, Не змінюється

скорочується

Для реалізації очевидних переваг установок з уведенням зонда через шлемную частину -необхідно вирішити питання стійкості амбразури в шлемной частині й попередження її заметалювання.

У комплекті із зондовою установкою застосовують ряд датчиків і пристроїв: датчики температури, датчики температури разом із пристроєм відбору проби металу, датчики температури з визначенням вмісту вуглецю (мал. ), датчики температури й окисленности.

Рис. Датчик температури із пристроєм для відбору проби металу й визначення вмісту вуглецю.

1 - картонний патрон; 2 - мідна пробка; 3 - отвір для рідкої сталі; 4 - алюмінієвий дріт; 5- термопара для виміру температури кристаллизации рідкої сталі (визначення вмісту вуглецю); 6- термопара для виміру температури рідкої сталі

У зондовій установці в ряді випадків є також пристрої для автоматичного перезарядження датчиків, відрізки використаних датчиків, витяги й передачі проби, зняття настилів із зонда.