- •1. Состояние и перспективы развития тэк страны.

- •2. Процесс риформинга (платформинга) бензинов.

- •3. Асфальто-смолистые вещества нефти.

- •Билет 2

- •Эксплуатационные свойства мин.Масел. Зависимость свойств масел от их у.В.Состава. Пути улучшения свойств масел. Основные показатели качества нефтяных масел:

- •Зависимость свойств масел от их состава:

- •2. Процесс гидроочистки дизельного топлива.

- •3. Совершенствование процессов подготовки нефти к переработке.

- •Билет 3

- •1. Основные тенденции в поизводстве дт.

- •Термический крекинг нефтяного сырья

- •3. Растворители в процессах очистки масляного сырья.

- •Билет 4

- •3. Совершенствование вакуумной и глубоковакуумной перегонки нефти.

- •1. Циклоалкановые (нафтеновые) у.В. Содержание и влияние их на свойства моторных, котельных топлив и масел.

- •2. Расскажите используя схему о процессе переработки нефти на авт.

- •3. Свойства карбоний-ионов. Образование и основные реакции.

- •1. Хим.Состав ги, анализ элементного состава. Углеводородный состав нефти и газа.

- •2. Процесс пиролиза у.В.Сырья

- •3. Давление насыщенных паров. Влияние давления насыщенных паров на пусковые свойства и возможность оброзования паровых пробок в системе подачи топлива. При каких условиях образуются паровые пробки ?

- •Билет 7

- •Основные тенденции в производстве авиакеросинов.

- •Эксплуатационные показатели дт.

- •Билет 8

- •3 Состояние и основные направления развития тк

- •Билет 9

- •Билет 10

- •3. Состояние и основные направления развития процессов гидрокрекинга.

- •3 Состояние и направления развития процесса гидроочистка топливных фракций.

- •1. Классификация нефтей. Принципы классификации и её практическое значение.

- •2. Процесс полимеризации ппф.

- •1. Схема реакций при кат.Распаде алкилароматических у.В.

- •2.Ректификация газов. Схемы гфу и агфу.

- •3. Химическая и физическая стабильность бензинов и их зависимость от состава топлива. Косвенные показатели, характеризующие стабильность бензинов.

- •1.Состояние и основные направления развития процессов кк.

- •2. Процесс низкотемпературной депарафинизации масляных фракций.

- •1. Основные направления переработки нефти.

- •Процесс сернокислотного алкилирования изобутана ббф.

- •3. Сернистые соединения нефти, их классы и общие формулы.

- •1 Алкановые(параф-е) у/в . Влияние алканов у/в на cв-ва моторных и кт и масел.

- •3 Октановое число бензинов, методы определения оч. Пути повышения оч.

- •Химизм процесса риформинга. Бифункциональные Кт кр.

- •Расскажите, используя схему, о процессе переработки нефти на элоу.

- •3. Основные направления пареработки нефти. Глубина переработки нефти и её состояние в развитых странах.

- •1. Ареновые (ароматические) у.В. Нефтяных фракций. Общие химические формулы.

- •2. Процесс деасфальтизации гудрона пропаном.

- •Билет 19

- •1.Особенности тк в жидкой фазе. Клеточный эффект, явление сольватации.

- •Процесс кат.Крекинга на крупногранулированном катализаторе типа 43-102

- •3. Совершенствование основных аппаратов отеч.Установок ат и авт.

- •2. Процесс производства мтбэ.

- •3. Состояние и направления развития процесса кр.

- •Основные эксплуатационные показатели рт.

- •2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

- •3. Состояние и основные направления развития процессов коксования.

- •1 Химизм гидрогенизационных процессов. Катализаторы гидроочистки.

- •2 Расскажите, используя схему, о процессах абсорбционной очистки газов от кислых компонентов и воды.

- •3 Приготовление товарных масел. Присадки к маслам.

- •1 Нежелательные примеси в нефти. Удаление из нефти механических примесей, воды, солей и растворенных газов.

- •2 Процесс адсорбционной очистки масел.

- •2 Не знаю

- •2 Производство пластичных смазок.

- •3 Состояние и основные направления развития процессов коксования.

- •1 Виды ги, их роль и значение в мировой эк-ке. Запасы, динамика добычи, потребление.

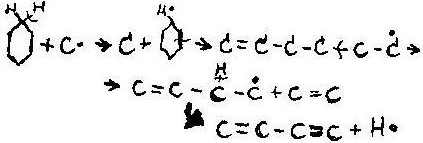

- •Составить схему цепной реакции при термическом распаде этана и пропана.

- •2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

- •3. Зависимость основных свойств минеральных масел от их у.В.Состава.

- •1 Происхождение и генезис ги.

- •2. Процесс риформинга (платформинга) бензинов.

- •3. Основные эксплуатационные показатели бензинов

- •1. Характеристика современных отеч.Установок ат и авт.

- •2. Процесс селективной очистки масляных фракций фенолом.

- •3. Схема при каталическом распаде олефиновых у.В.

- •1. Физические и физико-химические характеристики ги и товарных продуктов.

- •2. Процесс гидроочистки дизельного топлива.

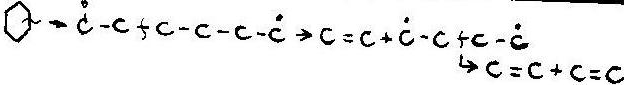

- •3. Схема цепной реакции при термическом распаде циклогексана.

- •1 Образование кокса.

- •2. Процесс сернокислотного алкилирования изобутана ббФракцией.

- •3 Класс-я кат-ров:

- •2. Процесс производства мтбэ.

- •3 Классификация нефтяных масел

- •Классификация масел

электрический (основан на использовании электрического переменного поля, и способности капель воды поляризоваться). В результате индукции электрического поля капли воды поляризоваться, деформироваться с разрушением защитных пленок под действием сил притяжения притягиваться, при столкновении укрупняются и осаждаются.

2 Процесс адсорбционной очистки масел.

Назначение - процесс обусловлен взаимодействием молекул сырья и адсорбента на границе раздела фаз, при этом химический состав гетерогенной системы не меняется, изменяется только состав фаз. Процесс физический, обусловлен силами Ван-дер-Ваальса, обратим. Процесс адсорбции всегда сопровождается процессами десорбции, является экзотермическим. Адсорбенты обладают пористой структурой: цеолиты, активированные угли – имеют микропоры; крупнопористые адсорбенты обладают макропорами, на которых адсорбция идет слабо; силикагели, алюмогели, силикаты, природные глины являются переходно-пористыми адсорбентами (наибольшее применение). Адсорбенты: полярные и неполярные. 1) Адсорбция на полярных адсорбентах - основные взаимодействия ориентационные и индукционные. Структурные решетки адсорбента образованы ионами или комплексами и ионы, лежащие на поверхности адсорбента обладают электро-статическими зарядами. И образуют непрерывное силовое поле на поверхности адсорбента за счет нескомпенсирующих ионов. В основу процесса адсорбции положена разная адсорбируемость компонентов сырья, которая зависит от химического состава и структуры молекул сырья. Так как на полярных адсорбентах полярные силы преобладают над дисперсионными, поэтому адсорбируемость компонентов тем выше, чем выше их дипольный момент. (асфальтены > смолы > ПЦА > S,N,O-содержащие соед-я > ароматика > непредельные > нафтеновые > парафиновые). Полярные молекулы адсорбируются за счет ориетационных взаимодействий, а неполярные – за счет индукционных взаимодействий. Так как процесс экзотермический, наибольшее количество тепла выделяется при адсорбции непредельных соединений, S,N,O-содержащих соединений, наименьшее количество тепла – при адсорбции насыщенных соединений. 2) Адсорбция на неполярных адсорбентах - Активированные угли, цеолиты. На неполярных адсорбентах наивысшую адсорбируемость имеют парафиновые у/в. Основные силы взаимодействия – дисперсионные, так как поверхность адсорбента образована электро-нейтральными атомами. Чем длиннее цепь нормального у/в, тем прочнее связь с поверхностью адсорбента. Адсорбируемость ароматическмх и нафтеновых у/в с боковыми цепями н-строения значительно ниже, чем у парафинов. i-парафины занимают промежуточное положение по адсорбируемости.

Контактная доочистка – Д: улучшается цвет, уменьшаются содержание серы и коксуемость, повышается т-ра вспышки. Н: большие потери масла с отработанной землей, которую трудно регенерировать; высокие транспортные расходы в случае отсутствия глин вблизи НПЗ , что резко повышает стоимость товарной продукции; поэтому в последние годы этот процесс заменяется гидроочисткой; невозможность глубокой очистки; возможность разложения сырья при высокой т-ре очистки. В качестве адсорбента применяют природные глины или отбеливающие земли. Сырье: депарафинированные масла и масла кислотно-щелочной очистки. Продукция: базовые компоненты товарных масел и побочный продукт – отгон. Стадии: смешение сырья с определенным количеством адсорбента, нагревание и выдерживание однородной смеси при определенной t, фильтрование смеси с получением продуктов процесса. Факторы процесса: Кач-во сырья – адсорбция у/в повышается с увел-м молек.массы, степени цикличности и разетвленности молекул, в прис-вии асфальтенов хуже протекает адсорбция смол, эфф-ть процесса уменьшается с увел-м кокс-ти сырья. Для более четкого отделения желат-х комп-в от нежел-ых необх-мо исп-ть узкие масляные фракции. Степень деароматизации и обессеривания сырья зависит от кратности адс-та. растворители – прим-т для снижения вязкости среды. Сильно разбавлять сырье не рекомендуется (т.к. сильно увел-ся энергозатраты на регенерацию растворителя). Т-ра кипения растворителя д/б на 10-15 0С выше т-ры десорбции (чтобы не испарялось). Температура – без применения р-ля прим-ют повыш-ую т-ру=60-1000С, однако, наиболее эфф-ая т-ра=30-45 0С. Кач-во адсорбента – активность адс-та зависит от хим.состава адс-та. Адс-нт д/обладать мех.прочностью, стабильностью свойств, чтобы м/было его регенерировать неоднократно. Синт.адс-ты более прочны и стаб-ны, чем прир-ые. Изм-м расхода адс-та м/регулировать кач-во и кол-во полученного рафината.

Схема: Сырье Н-1 подается через паровой подогреватель Т-1 в холодный смеситель А-1. В А-1 сырье турбомешалкой смешивается с адсорбентом. Из смесителя Н-2 суспензия направляется через ТО-3 в печь и далее в испарительную колонну К-1. В низ К-1 для перемешивания суспензии и удаления легких УВ подается острый водяной пар. Внизу К-1 осуществляется рециркуляция суспензии Н-3. Сверху К-1 смесь паров поступает в конденсатор Т-2, откуда в Е-1. Сверху Е-1 водяной пар поступает в конденсатор смешения КС. Снизу КС дренируется вода с частью УВ. Снизу Е-1 отгон Н-4 подается на орошение К-1 и часть откачивается в товарный парк. Сниза К-1 суспензия охлаждается в ТО-4 и подается в горячий смеситель А-2, откуда Н-5 в дисковый фильтр глубокой очистки Ф-1. В Ф-1 отводится основная часть асфальтезата. Очищенное масло подается через Т-5, подается в промежуточную Е-2, откуда Н-6 в рамный фильтр тонкой очистки Ф-2. Снизу Ф-2 остатки асфальтезата, а очищенное масло подается в Е-3, откуда Н-7 откачивается в товарный парк.

Перколяция – Д: извлекаются смолы, N, O – сод.соед-ия, нафтеновые к-ты и сульфокислоты. Улучшается цвет масел и парафинов, исчезает запах. Н: громоздкие фильтры. Очистка в движущемся слое адсорбента – Д: достигается глубокая очистка масла, очень перспективный процесс.

3 Мех-м реакции

при термич.пиролизе. Термич.распад

молекул описывается радикально-цепным

мех-мом, кот состоит из 3-х стадий:

1)Инициирование

(образование) радикалов:

1.распад или расщепление мол-л:

СН3-СН32СН3•;

2.Диспропорционирование мол-л:

С2Н6+С2Н42С2Н5•.

2) Развитие

цепи: 1.Реакция

распада или крекинга радикала:

С•-С-С-С-СС=С+С-С-С•;

2.Реакция

замещения радикалов: R•+МRH+M•;

3.Реакция присоединения радикалов:

R•+C-C-C=CC-C-![]() -C•;

4.Реакции

изомеризации. Протекают при внутримолек-м

перемещении атомарного водорода:

•С-С-С-С-С-С-СС-С-С-С-С-С•-С;

с t

скорость изом-ии .

3)Обрыв

цепи (гибель радикалов):

Когда в системе накаплив-ся большое

кол-во радикалов

вероятность их встречи. Может приходить

на стенках реактора.

-C•;

4.Реакции

изомеризации. Протекают при внутримолек-м

перемещении атомарного водорода:

•С-С-С-С-С-С-СС-С-С-С-С-С•-С;

с t

скорость изом-ии .

3)Обрыв

цепи (гибель радикалов):

Когда в системе накаплив-ся большое

кол-во радикалов

вероятность их встречи. Может приходить

на стенках реактора.

В результате

гомолетического распада образ-ся

частицы, имеющие неподеленные электроны,

кот наз. радикалами.

Из всех

возможных вариантов распада молекул

на радикалы преобладать будет тот в-т,

кот. протекает с min

затратами энергии.

Из всех

возможных вариантов распада молекул

на радикалы преобладать будет тот в-т,

кот. протекает с min

затратами энергии.

Билет 24

1

2 Не знаю

3 Каt КК. Каt-рами процесса являются алюмосиликаты или цеолит-содержащие алюмосиликаты. Цеолиты имеют кристаллическую структуру и проявляют сильно выраженные кислотные свойства. К.к.проходит по карбо-катионному механизму. Основная реакция – это реакция распада или крекинга у/в. кроме реакции крекинга в условиях процесса протекают реакции изомеризации, дегидрирования, в основном нафтенов, и реакции уплотнения или поликонденсации (в этой реакции происходит образование кокса на каt-ре).

Аморфные: Силикагель и оксид Al и в смеси и по отдельности не являются активными каt. Эту роль может играть только соосажденная смесь силикогеля и оксида Al с преобладанием силикогеля. Введение небольшого кол-ва AlO3 приводит к образованию поверх-х центров каt-х реакций КК. Один из методов приготовления каt закл-ся в первоначальном приготовлении пористого гидрогеля оксида кремния, подкислением разбавленным водным раствором Na2S. Ч/з опред-е время оксид Si в растворе подвергается полимеризации и образуется гидрогель, которая представляет собой связанные агрегаты, состоящие из первичных физ.частиц, которые состоят из 3-хмерной решетки взаимосвязанных тетрайдеров SiO4. Причем каждый атом Si связан с 4-мя атомами О2, который связан с 2-мя атомами Si. На пов-ти частиц расположены гидроксильные группы SiOH. Первичные частицы м/б связаны м/у собой мостиковыми связями Si-O-Si. После образования геля кремневой кислоты в р-ры +ют соль Al, а затем подвергают гидролизу, чтобы ионы вступили в реакцию с пов-тью первич.ч-ц из SiO4. При избытке силикогеля образуются связи Al-O-Si и ион Al включается в пов-ть ч-ц силикогеля и образуется алюмосиликат. Структура ал/сил, сходная по структуре с силикогелем, получается при высушивании и прокаливание геля кремневой кислоты. Cв-ва: введение 3-хвалентных ионов Al на пов-ть силикогеля приводит к появлению крекирующей активности за счет образ-ия поверх-х ОН-групп, проявляющих сильную кислотность. Протонная активность обусловлена диссац-ой абсорбцией воды на ионе Al. При этом образ-ся группа SiOOHAl, которая сильно поляризована и поэтому сильно активна. При дегидротации пов-ти алюмосиликата, нагревании до высокой t происходит удаление воды с бренстенского кислотного центр. При этом образ-ся кислотные центры Льюиса. Сильная кислотность возникает уже при низкой концентрации оксида Al. Высокие конц-ии нежелательны, т.к. образ-е связи Al-O-Al -ет кислотную акт-ть.

Цеолиты: Получают в мягких гидротермальных условиях. Природа цеолита опред-ся условиями синтеза, т.е. концентрации реагентов, РН раствора, времени, t, природой промоторов. Обычно используемыми реагентами яв-ся алюминат Na, силикат Na, кремневая кислота и гидрооксид Na. NaOH используется для контроля РН. В ходе реакции сначала образуется гельалюмосиликата, который затем кристаллизуется. Полученный цеолит надо ч/з опред-е время отделить от маточного раст-ра и тщательно промыть для удаления из пор NaSiO3. Для КК важны цеолиты: Х, Y, эронит, синт.морденит.

Билет 25

1 Класс-я ТП переработки нефти. Хим.проц. связаны с изменением состава структуры мол-л. •по назначению: 1) направленные на углубление переработки нефти. Важным показателем НПЗ является глубина переработки нефти (ГПН) – показатель, который характеризует эффективность использования сырья и насыщенность НПЗ вторичными процессами и структуру выпуска нефтепродуктов. ГПН – это суммарный выход в % на нефть для всех нефтепродуктов кроме непревращённого остатка (котельное топливо).

ГПН = 100 – КТ – (Т + П) (%), где Т и П – удельные затраты на топливо и потери нефти при переработке. К этим процессам относятся: КК,ТК, ГК,Коксование,Пиролиз остаточного сырья. По ГПН НПЗ классифицируются на: 1) НПЗ неглубокой переработки нефти, 2) НПЗ углубленной переработки, 3) НПЗ глубокой переработки, 4) НПЗ безостаточной переработки. 2) на облагораживание или ↑ия качества н/п. В Б содержатся парафины, нафтены и ароматика. ОЧ ↑ют за счёт ↑ия содержания разветвлённых парафиновых (процесс изомеризации) и ароматических у/в (пиролиз). Для ↓ содержания серы, н/п подвергают ГО: R-S-H+H2H2S+RH. Процессы: КР, процесс изомеризации, гидрогенизационные процессы.

3) для получения спец.продуктов или сырья для нефтехимии: коксование, процесс риформинга с получением инд-х аром-х у/в, пиролиз, олигомеризация (с получением высших алкенов).

•по родственным признакам: 1)Термические процессы протекают при повышенных t-ах от 400 до 1500 оС. В результате тепловоздействия происходит либо распад, либо уплотнение у/в. С-С-С-R C-C. + R-C.: (ТК, коксование, пиролиз). 2)Термокаt-ие процессы протекают при высоких tах с применением каt-в. (КК, КР). 3)Гидрогенизационные процессы протекают при высоких t с применением каt-в, но в отличие от каталитических их проводят под давлением водорода: ГО, ГК. 4) процессы по переработке лёгких фр-й. При переработке тяжелых нефтяных фр-й в больших кол-х образуется побочные г/о продукты, они в отличие от прямогонных газов содержат ненасыщенные у/в: полимеризация газообразных олефиновых у/в, алкил-е жидких, газообразных изопарафиновых у/в олефинами, алкил-е аром-х у/в олефинами, дегидрогенизация бутановой и пентановой фр-й, изомеризация н-бутана и лёгких Б-х у/в.

2 Производство пластичных смазок.

Пластичные смазки представляют собой высокоструктурированные тиксотронные дисперсии тв загустителей в жидкой фазе. Состоят в основном из 3 компонентов: 70-90%- дисперсионная среда, 10-13%- дисперсная фаза, 1-15%- присадки, наполнители.

Особенности состава смазок: в качестве дисперсионной среды используются нефтяные и синтетические масла и их смеси. Загустители – металлические масла, тв нефтяные УВ (петролатум, церезин), продукты неорганического происхождения (селикогель). Добавки: 1. наполнители - тв высокодисперсные в-ва не растворимые в дисперсионной среде, образуют самостоятельную смазку в фазе. 2. присадки – растворимы в дисперсионной среде, используются те же что и для масел.

Классификация смазок:

По типу загустителя (мыльные, УВ и на органических загустителях).

По назначению - антифрикционные (для снижения трения), консервационные (для защиты от коррозии), уплотнительные (для герметизации), специальные.

Основные св-ва смазок: прочностные св-ва, вязкостные св-ва, механическая стабильность, коллоидная стабильность, термическая стабильность, испаряемость, химическая и рационная стабильность, пенетрация, t каплепадения.

Стадии производства: 1. подготовка сырья, 2. приготовление загустителя, 3. термохимическое диспергирование загустителя, 4. охлаждение расплава, 5.отделочные операции (гомогенизация, деаэрация, фильтрование, расфасовка, созревание смазки).

3 Состояние и основные направления развития процессов коксования.

Целевое назначение: получение нефтяного кокса. Осн.проблемы: 1) закоксовывание эмеевика печи, 2) периодические выбросы коксовой массы в низ ректификац-ой колонны, 3) конструкционные недостатки в реакторном блоке, в блоке ректификации, гидроудаления. Сырье УЗК: мазуты, гудроны асфальты, экстракты, крекинг остатки. Осн. показатели качества: содержание серы, золы, летучих; пористость, фракц.состав (зерно, плита), истинная плотность, мех.прочность и микроструктура. Совершенствование УЗК: 1) Совершенствование трубчатой печи: а)введение в прямогонные остатки ароматич-х добавок- это агрегативную устойчивость сырья; б)турбулизации парожидкостной смеси в трубах печи - подачей турбулизатора, замена 2-4х ходовых кранов на 1-5ходовых, за счет изменения гидродинамики потока сырья в печи. 2) Подбор оптимальной t-ры коксования (чем t нагрева и время коксования, тем в коксе летучих, выше мех.прочность, больше выход крупнокускового кокса).3) Подбор оптимального режима пропарки реактора. Обычный режим –подача 5-6т/ч в.п. в течении 6 часов. Верхний слой становится рыхлым, прочность и выход крупнокускового коска. Определен оптим.режим: подача 1т/ч в.п. в течение 6-12ч. Это позволило на 3-4% выход кокса, расход в.п. и V стоков.

Процессы получения нефтяных пеков: Пек- битуминозный материал черного, бурого цвета с блестящим, раковистым изломом. При н.у. – тв.вещество; при t tразм-я переходит в вязко-тякучее состояние. Класс-я пеков: 1)связующие (для анодов, электродов), 2) пропитывающие; 3) брикетные; 4) волокнообразующие; 5) специальные (в радиотехнике); 6) сырье коксования. Пек, при изготовлении углеродистых изделий выполняет 2е функции: 1) Обеспечивает пластичные, прессовые cв-ва. 2) спекающие св-ва. Образует прочную коксовую связь. Основной способ получения пеков: термоконденсация тяжелых нефтяных остатков. Другие: окисление неф.остатков кислородом воздуха; с помощью вакуумной перегонки.

С

Н-р: Процесс «Юрека» в фирме Куреха(Япония).

Билет 26

1 Виды ги, их роль и значение в мировой эк-ке. Запасы, динамика добычи, потребление.

ГИ-органич-е материалы, наход-ся в земной коре и имеющие естественное происхождение, кот. могут служить источником тепловой энергии и использоваться в качестве сырья в хим.пром-ти. ГИ сформировались в земной коре в течение млн. лет, как результат превращения остатков животных и раст-х организмов. Все виды ГИ принято различать по агрегатному состоянию и делить на естеств-е, и иск-е. Естеств: древесина, торф, бурый, камен. уголь, антрацит, сланцы, нефть, газов.конд-т, природ., попутн., шахтный газ. Искусств: Древесн.уголь, торфяной, к/у полукокс, кокс, брикеты, Б,К,ДТ,М, смола, метанол, Н/завод-е, сжиж-е газы, Коксовый, водяной, доменный газы, Н2, газы процессов брожения. Значит-я часть добываемых в мире ГИ перераб-ся в вибе сырья произ-ве различных топлив, прод-в н/х, коксохимииорганич.синтеза. При перераб-ке нефти и прир.газа получ-ют моторн.топлива, масла. Коксы, битумы, продукты н/х-пластмассы, синт.волокна, каучуки, моющ.спедства, мин.удобр-я, при перераб-ке угля получают коксы, конденсаты, смолы, а из них аром.у/в, к/у пек. При перераб-ке сланцев: смолы, фенолы, тампонажные матер-лы, мягчители, мастики, пластификаторы. Запасы: оценивают по 2 показателям: потенциальные запасы в природ.среде и извлекаемые запасы при добыче. Основная масса ГИ представлена углями, а наиболее потребляемыми яв-ся нефть и газ. Мировые извлекаемые запасы нефти - 139,5 млрд т. Из них 66% - Ближ и Сред Восток. 1 место – Сауд.Аравия, Ирак, Иран, Кувейт, Абу-даби. 2 место – Америк-й контин-т – 15% всей нефти (Венесуэла, Мексика, США, Канада, Аргентина, Бразилия). Россия – 6,64млрд т = 5% нефти. В мире насчит-ся более 25тыс нефт-х месторожд-й промыш-го знач-я, из них 29 явл-ся уникальными. Нефти на шейфах морей добыв-ся: персидский залив, озеро Маракаиба (Венесуэла), Мексиканский залив, Каспийское и Северное море. Мир-е извлек-е запасы газа -145 трлн м3.1 место-Россия – 33% всех запасов, 2 место–Иран – 16%, 3 место – Сауд.Аравия – 6%.Уникальные сверхгиганты в кот-х более 1 трлн м3 – Уренгой, Ямбург, Штокманское месторожд-е, Медвежье, Астраханское, Оренбургское. Мир.запасы углей- 11трлн.т. Извлекаемые-1100милрд.т. США-66%, Россия(Тунгусское, Ленское, Кузнецкое, Туймазинское), Китай, Австралия, Германия, Индия. Запасы сланцев, тяж.нефтей, битумов -682млрд.т. Сланцы -Эстония, США, Браз, Китай. Битумы-Канада, США, Россия, Мексика. Добыча: нефть в1979-3300млн.т. к 85г., затем и стабилизировалась. Газ ся: в1985-1,6трлн.м3, 2000 г-2,37; 2000-2,4. Уголь:1985-95-2,5млрд.т/г. В СНГ-700млн.т., США-500. В СНГ 85г: сланцы-33млн.т, битумы1млн.т.

2 ГК ВГ.

Назначение - удаление гетероатомных соединений, а также углубление переработки нефти. Обычно остаточное сырье(мазут). На первой ступени сырье подвергается очистки, удаляют Ме, асфальтены (исп-т дешевые железные каt, которые не регенерируют); на второй ступени - под давлением Н2 производят крекинг, при этом исп-т кат-ры г/о, но в отличии от них они обладают более высокими кислотными cвойствами, для этого в них вводят цеолиты. Кроме Ме (Co, Mo, Ni), используют каt-ры из Rd.

Факторы процесса: 1) кач-во сырья - сырьём может служить любая дистиллят.фр. от Б до ВГ. В последние годы перерабатывают остат.сырье. 2) Кат-ры. оксиды Ме (Co, Ni, Mo). Каt– бифун-е. На кислотных центрах происходит реакция распада гетероатомных соединений. На окисл-но– восста-х центрах протекает реакция гидрирования. Каt:–АКМ, АНМ. В ходе процесса оксиды Ме переходят в сульфиды. На каt вводят цеолиты, для крекирующих св-в. 3) Тем-ра: 320-420С, Зависит от типа сырья и от продолжительности работы Каt. C t скорость реакций . 4) Р: 1,5-15 МПа, в зав-ти от типа сырья. Чем тяжелее сырье, тем P. 5) Кр.цир. 1000-1200.С Кр степень очистки, но затраты на перекачку, рециркуляцию и производительность..

С хема: Сырье предварительно смешивается с цирк-м ВСГ, нагревается в П-2 до t 4200С и ||-ми потоками поступает в Р-3 – многозонные, полочные реакторы. После каждой зоны в 3 вводят холодный ВСГ, соблюдая экзотермичность. После 3 гидрогенезат поступает в первый газосепаратор высокого давления(СВД), где при Р 12 МПа происходит выделение цир-го ВСГ. Такой газ почти не содержит H2S и поэтому идет на компрессор и смешение с сырьем. Т.к. концентрация Н2 в ВСГ падает часть цирк-го ВСГ отводится с установки и эта часть восполняется свежим ВСГ. В газосепараторе 6 при Р 8МПа отделяется основная часть H2S, CH4, NH3, оставшийся Н2. Далее последовательно в двух газосепараторах и К-9 удаляют оставшиеся газы. Они идут на блок очистки газов, где из них удаляют H2S и далее идут на блок разделения с выделением сухой и жирной части. Жидкие продукты с К-9 идут в ректиф-ю колонну ГО и, где выделяют Б и РТ, В вакуумной К-11 выделяют фракции ДТ.

Продукты: Газ 20%– мало ненасыщенных у/в, высококалорийный газ, много жирной части. Б 51%– ОЧ невысокое, обычно на КР. Фр.НК-85 имеет ОЧ, 85-185 ОЧ 60 и как товарное топливо не используется. ДТ 25%– как компонент товарного ДТ. Остаток как компонент КТ. В нем мало серы, как сырье КК.

3 Как отличаются по химическому составу бензины термического и каталитического крекингов, риформинга и прямогонный бензин установки АВТ.

ТК Б – ОЧ очень низкое =60, высокое сод-е серы на ГО, входе которой происходит также насыщение ненасыщенных у/в (алкенов, диенов), в рез-те чего ↑ся хим.стабильность Б.

КК Бензин 25-30%,. После стабилизации -как ком-т товарного Б; оч=76. Больше ненасыщ.у/в-в, серы , т.к. ГО сырья. ЙЧ=80; аром-25%;

КР Реформат (ст.Б) 75-90 исп-тся как высокооктановый ком-нт к товарным Б ОЧИМ 90-95%, содержание ароматики достигает до 70%.

Билет 27

Составить схему цепной реакции при термическом распаде этана и пропана.

С2Н6. Термодинамический распад этана возможен при температуре больше 485оС, но с практическим выходом процесс начинается с Т больше 650оС при пиролизе этана возможны два варианта

А) С2Н6 → 2*СН3

С2Н6+ *СН3 → *С-С+СН4

С2Н6+ *Н → *С2Н5+Н2 этот вариант наиболее вероятный

Б) С-С → *С-С+Н*

С2Н6+ *Н → *С2Н5+Н2

Термодинамический распад пропана

а) С3Н8 → С-С* + С*

С3Н8 + С-С* → С2Н6 + С-С-С*

С3Н8 + С* → СН4 + С-С-С*

б) С3Н8 → С-С-С* + Н*

С3Н8 + Н* → С-С-С* + Н2

2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

Назначение – получ-е Б из нефт.остатков(ВГ,мазут). Кроме осн.прод. получается: газы,газойли,кокс.

Факторы процесса: 1) Качество сырья -ВГ(350-5000С), в последние годы мазут(3500С->). При переработке мазута его сначала подвергают процессам ДА и деМе-ции. При переработке ВГ с целью ↑ ресурсов сырья ↑ к.к. до 550-6000С. В сырье содержится: парафины и нафтены (желательные ком-ты сырья), ароматика и САВ. Мех-м реакции карбоний ионный. С=С-R+H+L-С-C+-R+L-. Коксуемость сырья не >0,3. Ароматика и САВ приводят к обратимому отравлению каt-ра. К необратимому - Ме, N, S. Для их удаления сырье подвергают ГО. 2) Каt-ры. Первыми каt КК были природные глины, их обрабатывали серной кислотой для удаления нежелательных ком-в. Нед-ми являются низкая мех. прочность и низкая селективность. Потом - алюмосиликаты (синт.каt-ры). Высокую активность проявляют цеолиты. В каt-р их вводят в кол-ве 15-20% масс. Сейчас почти все каt цеолитсодержащие. 3) Тем-ра 450-5100С. При t>5100С ↑ выход газа, выход остальных продуктов ↓. ∑ый тепловой эффект « - », поэтому, чтобы поддержать оптимt нужен подвод тепла (тепл-ль – горячий каt-р). 4) Р. Осн.реакции идут с ↑ объема. Поэтому Р нужно ↓ (0,125–0,15МПа). Избыточное Р поддерживается для того, чтобы продукты реакции смогли преодолеть сопротивление аппарата.

С хема: Сырьё ч-з П-2 (300-350˚С) вместе с циркулирующим остатком и в.п. подаётся в узел смешения сырья с каt. Сюда из Р-2 поступает регенерируемый горячий каt с t=580˚С.tв реакторе Р–1 500-510˚С. Р-1 представляет собой трубу переменного сечения длиной 35 м. Реактор заканчивается конусом (воронкой). Из-за ↑ сечения в конечном участке реактора и ↓ линейной скорости потока на выходе из реактора частицы Kt отделяются от потока продукта. П/о продукты проходят ч-з сдвоенные циклоны, далее они покидают реактор (500-510˚С) и поступают вниз ректиф.К-3 являясь одновременно ОО этой колонны. Сверху колонны выходят газы и бензин. После разделения в сеп-ре-4 газ компримируется и поступает во фракц-щий абсорбер-5.Через боковые погоны К-3 выделяют ЛГ и ТГ. В кубе К - 3 накапливается шлам, к-й поступает в отстойник (8), где осаждаются частицы каt и поступают в реактор ч-з специальные форсунки. После отделения продуктов в Р-1 частицы каt поступают в отпарную зону реактора, после десорбции в этой зоне частицы каt поступают в регенератор- 2, где в режиме псевдоожижения происходит удаление кокса за счёт окисления. Псевдоожижение создаётся окислителем или воздухом. Дымовые газы проходят ч-з встроенные циклоны, отдают тепло в КУ-9 и после эл.фильтра (10) выбрасываются в атмосферу.

Продукты: Газ 19-20%. Б-48-50%,. как ком-т товарного Б; ОЧ= 76. ЛГ 6,5%, Исп-тся как компонент РТ или ДТ. ТГ14,5%,. Содержит мало серы много ПЦА. ТГ может служить сырьём для производства игольчатых коксов, или как компонент КТ. Кокс5%. -твёрдое топливо на этой установке.

3. Зависимость основных свойств минеральных масел от их у.В.Состава.

1) У/в компоненты масел ( а) нафтеновые и изо-парафиновые у/в (41-86 %). Чем > колец в молекуле нафтенового у/в, тем выше tкип. Данных фракций. Чем > атомов С в боковых цепях, тем выше вязкость и ИВ. С увеличением разветвленности понижается tзастывания. Частоту нафтеновых у/в определяют по показателям преломления. б)ароматические и нафтено-ароматические у/в (15-55 %). У/в различаются по числу атомов С в боковых цепях (от 3…5 до 25) и по числу колец в молекуле ( от 1 (бензол) до 6…7). Нафтено-ароматические и ароматические с боковыми алкильными цепями увеличивают плотность, показатель преломления, способствуют более крутой вязкостно-температурной зависимости. Ароматические у/в способны к ассоциации, т.е.увеличивают диэлектрические свойства масел. Чем > боковых цепей, тем выше ИВ. В) твердые у/в ( парафины, церезины). Нежелательные компоненты, увеличивают tзастывания масел, удаляются в процессе депарафинизации).

2). Неу/в компоненты масел ( а) S-содержащие соединения ( от сотых долей до 5…7% S). Чем выше tкип. фракций, тем > содержания сернистых соединений в ней. Присутствуют сульфиды, дисульфиды, тиофены, тиофаны, меркаптаны, и более сложные полициклические соединения. Влияют S-содержащие соединения на противо-коррозионные свойства, противоизносные, стабильность к окислению. Удаляются гидроочисткой, селективной адсорбционной очисткой. Содержание 0,5% S улучшают свойства масел. Б) САВ ( в легких фракциях – 4…6%, в тяжелых фракциях – до 20 %). САВ – нежелательные компоненты, ухудшают эксплуатационные свойства, восприимчивость к присадкам, но как природные ПАВ защищают Ме от коррозии. Удаляются деасфальтизацией, селективной адсорбционной очисткой. В) нефтяные кислоты (от сотых долей до 1%)- нафтеновые, карбоновые кислоты, фенолы. Максимальное содержание в средних фракциях, нежелательные соединения вызывают коррозию Ме, увеличивает нагарообразование в двигателях, удаляются щелочной и селективной очистками. Г) N2-содержащие соединения (в масляных фракциях 0,06-0,16% N-пиридин, хинолин, основная часть в тяжелых фракциях). Нежелательные соединения, отравляют кат-ры, способствуют смолообразованию при хранении масел. Д) Ме-органические соединения (Va, Ni, Cu, As и др.) – в основном содержатся в САВ, в незначительном количестве. Могут катализировать процессы окисления, увеличивать коррозию оборудования. Нежелательные соединения удаляются в процессе деасфальтизации.

Билет 28

1 Происхождение и генезис ги.

Две гипотезы: нефть-биогенного происхождения, т.е. производная от растений и животных, и нефть –неорганическая, образовавшаяся в земных глубинах и по трещинам поднявшаяся вверх и напитавшая пористые пласты.

1) Минеральная гипотеза происхождения нефти была высказана Д.И. Менделеевым, который считал, что образование нефти могло идти в результате взаимодействия карбидов металлов с водой. СаС2+2Н2ОС2Н2+Са(ОН)2. Менделеев считал, что при взаимодействии магмы Земли с водой на больших глубинах возможно образование скоплений нефтеподобных масс у/в-го типа, которые далее трансформируется в нефтяные месторождения. 2) Органическая гипотеза - Губкин считал, что из органической массы в процессе оседания в Земле на глубине 1,5…2 км и т-ре 150С в восстановительной среде начинает идти образование нефти. Нефть и газ - это природные образования сапропелитового или гумусо-сапропелитового происхождения, часто образующие совместные месторождения, в которых газ частично растворен в нефти под давлением, и, наоборот, в газовой фазе присутствует некоторое кол-во паров у/в С5-С6. Сущ-т представления об образовании нефти из той же массы отмерших растений, что и угля. При этом из липоидной части с высоким содержанием Н2 образуются нефтеподобные в-ва сравнительно низкой М, способные вследствие своей подвижности к миграции на достаточно большие расстояния из формирующегося угольного пласта в полости, образованные непроницаемыми для жидких и г/о продуктов породами. Кроме того, часть природного газа выделяется при метаморфизме угля за счет отщепления концевых групп макромолекул. Такие представления об образовании нефти характерны для специалистов в области процессов углеобразования. 3) Геологи-нефтяники склонны считать, что нефть имеет самостоятельные источники исходного органического вещества в виде накапливающихся на дне соленых водоемов низших микроорганизмов.Такие представления не противоречат, а дополняют друг друга. Первичным продуктом в процессе нефтеобразования является мальтаљ- первичная нефть, содержащая до 10мас.% О2. В восстановительной атмосфере происходит потеря О2 и части С в виде СО2. Дальнейшее преобразование ком-в нефти сводится к перераспределению состава жидких у/в нефти. В ней кол-во полициклических нафтеновых и аром-х у/в, которые переходят в моноциклические нафтеновые, а затем в парафиновые у/в. Т.о. самыми старыми нефтями являются парафинистые, а молодые нефти тяжелее и богаче высокомолекулярными соединениями.

2. Процесс риформинга (платформинга) бензинов.

Назначение – ↑ОЧ бензина (сырье-фр., выкипающая 85-1850С) или получение индивид.аром-х у/в. Химизм:1)дегидроциклизация н-парафинов циклогексанбензол+3Н2; 2)дегидрирование нафтенов nC7H16(гептан)толуол+4Н2. Также: изомеризация, ГК, поликонденсация (уплатнения). Мех-м реакций 1 и 2 -окисл-восст-й, протекает на поверхности Кат (Ме), а последних 3-х кислотно-основной ч/з карбоний ионы.

Факторы процесса: 1) кач-во сырья - Сырье подвергают ГО. Ограничивают содержание N2, Н2О, т.к. вода приводит к вымыванию с пов-ти каt галогены. 2) Кат-р используют благородные Ме–Pt, Re, Ge. Pt наносится на пов-ть Al2O3. АП-56, АП-65. Каt д/б – бифункц-ми, т.е. должны проявлять кислотные и дегидрирующие св-ва. Для ↑ кислотных св-в каt их промотируют галогенами–Cl, F. 3) Тем: 480-520С. C t ся скорость осн.реакций, поэтому содержание ароматики и ОЧ в Б↑, а выход риформата ↓. Нижний предел ограничивают тем, что с пониж-м т-ры замедляется скорость осн.р-ций. Причем, чем легче сырье, тем выше нижний предел т-ры. Верхний предел – что с увелич-м т-ры р-ции скорость осн.р-ций увелич-ся, поэтому сод-ие ароматики в бензинах повыш-ся, след-но, будет выше ОЧ. Однако, при этом будет выше скорость поб.р-ции и выход риформата сниж-ся. 4) Дав: ТД повышение р сказывается отриц-но на скорости осн.р-ций. Несмотря на это процесс проводят под давлением H2 для подавления реакций коксообраз-я на каt. P=1,5-2МПа, для моноМе-их каt–4МПа.. 5) Крц:1500-1800. С КрцВСГ замедляется к/образ-е на каt, но затраты на перекачку, рецирк-ю и производ-ть

Схема: Сырьё смешивается с ВСГ и подаётся в П-2, где нагревается до t =350…3800С. После печи смесь поступает в реактор ГО-3, где основные классы S органических соединений превращаются в Н2S. После реактора 3 смесь гидрогенизата ВСГ охлаждается t = 45…600С и далее поступает в сеп-р-4, где из гидрогенизата отделяют ВСГ. В паровой фазе содержится основное кол-во Н2S, этот поток поступает в абсорбер-6, где очистка ВСГ от Н2S идет р-ром МЭА. Насыщ-й Н2S МЭА далее поступает в десорбер-7, где происходит регенерация МЭА, а выделившийся Н2S обычно направляется на установку получения S. Идет с расходом Н, часть цирк-го ВСГ отводит с установки в виде отдува и восполняется свежим ВСГ с блока риформинга. Жид.продукт с газосеп-р-4 поступает в стаб.К-5, где из гидрогенизата удаляются растворенные газы. После стабилизации ГО-е сырье смешивается с нов. порцией ВСГ и поступает в П-2, t на выходе из печи 4850С. Поток поступает в первый реактор риформинга-11. В нём реагируют самые реакционно-способные у/в, поэт. пр-с проводят в менее жестких условиях. Осн.р-ции идут с поглощением тепла, поэт. t реакц.смеси резко и надо подогревать сырьё. Кt лучше распределить по трём реакторам 1:2:4, при этом объемная скорость подачи сырья max в первом реакторе и ≈в 4 раза в последнем. Потому, что в начале протекают в основном р-ции дегидрирования 6-ти членных нафтенов, допускающие подачу сырья с высокой объемной скоростью. Затем протекают р-ции ароматизации 5-ти членных нафтенов и парафинов, также р-ции ГК, которые идут значительно медленнее и требуют более объемной скорости. После выхода с последнего реактора, реформат охлаждают и направляют в газосепаратор высокого Р 12. В нём выделяют ВСГ в нужной концентрации Н2, а жид.продукты направляются в газосеп-р низкого Р 13. В этом аппарате удаляют оставшиеся растворённые газы. Оба потока после С-13 идут в фракц-щий абсорбер 15. После 15 реформат стабилизируют в стаб-ре 16.

Продукты: ВСГ 4-8% содержит Н в нем 80-90%. Применяют у себя на установке, а также на установке ГО. Сухой газ 3-7% исп-тся в качестве техн-го высококалорийного топлива; Рефлюкс 0,5-3%, обычно закачивается в Б; Реформат(ст.Б) 75-90 исп-тся как высокооктановый ком-нт к товарным Б ОЧИМ 90-95%, содержание ароматики достигает до 70%.

3. Основные эксплуатационные показатели бензинов

1) Детонационная стойкость – характеризует способность Б сгорать в ДВС без детонации. Детонация – особый ненормальный режим сгорания карбюраторного топлива в двигателе, при этом только часть рабочей смеси после воспламенения от искры сгорает нормально с обычной скоростью. Образование перекиси и гидроперекиси носит цепной характер и при определённых условиях скорость окисления резко возрастает и это даёт детонацию. К ней склонны н-парафины, наименнее изопарафины, нафтены и ар.у.в. Эталон для оценки дет. стойкости - о.ч., это величина, численно = % - му содержанию изооктана в смеси с н-гептаном, которая по дет.стойкости равноценна испытуемому топливу. Дет.стойкость н- и и-парафинов уменьшается с увеличением их мол.массы, и-парафинов увеличивается с увеличением степени развлетвлённости цепи. Непредельные у.в. имеют высокую дет.стойкость, но они нежелательны – осмоление. У парафинов о.ч.больше 80, аром.больше 100. 2) Склонность бензинов к калильному зажиганию – косвенный показатель склонности к нагарообразованию. Калильное число – показатель, характеризующий вероятность возникновения неуправляемого воспламенения горючей смеси в двигателе вне зависимости от момента подачи искры. Ар.у.в. имеют высокое значение КЧ, и- и н-парафины низкое КЧ (хорошо). 3)Испаряемость Б – характеризуется фр.составом, давлением насыщенных паров. 4)Химическая стабильность – определяет способность хим.не изменяться в процессах хранения, транспортировки. Макс.время хранения – 2 года. Хим.стабильность нормируется содержанием факт.смол и индукционным периодом. Бензины термодеструктивных процессов плохие, а олигомеризации, алкилирования – хорошие. 5)Коррозионная активность Б – обусловлена наличием не у.в.компонентов бензинов – серо- и азотсодержащие компоненты, оценивается кислотностью бензинов (норма – не более 3мг КОН/100 мл) и содержанием серы (норма – не более 0,1%), 6) ДНП – дает представление об испаряемости (норма – не более 500 мм рт ст).

Повышение химической стабильности бензинов достигается: 1) облагораживанием бензинов (олигомеризационной очисткой, кат.крекингом нестабильных бензинов в смеси с ВГ, непосредственно специальной г/о), 2) введением специальных антиокислительных присадок (ФЧ-16, ионол).

Билет 29

1. Характеристика современных отеч.Установок ат и авт.

Различают АТ, ВТ, АВТ. В наст.время АТ и АВТ с мощностью до 1 млн т 35 %, 1…2,5 млн т 45 %, 3…8 млн т 20 % установок. Им в среднем по 30…60 лет. В зависимости от направления использования фракций – установки перегонки нефти бывают топливными, масляными или топливно-масляными и соответственно этому варианты переработки нефти. Современные процессы перегонки нефти яв-ся комбинированными с процессами обезвоживания и обессоливания, втор.перегонки и стабилизации бенз.фракции – ЭЛОУ-АТ, ЭЛОУ0АВТ, ЭЛОУ-АВТ-втор.перегонка. Существенные эк.преимущества достигаются при комбинировании АТ и АВТ с процессами газофракционирования, гидроочисткой, КР, КК, очистка масляных фракций.

Совершенствование тех.схем. Схема 1 – УНИ – позволило Т низа К1, отбор Б, на 10 % произв-ть установки. Схема 2 – УНИ - тепловую нагрузку печи. Схема 3 – подача испаряющей фракции из К1 в К2, УНИ, испар.фр. в количестве 15 % на нефть отбор ДТ на 2 %, расход топлива в печь на 7 % - не внедрена.

2. Процесс селективной очистки масляных фракций фенолом.

Назначение – удаление смолистых в-в и ПЦА из масел с целью повышения их индекса вязкости и снижения коксуемости. Сырьё – вак.дистилляты, деасфальтизаты, ДТ. Извлекаются непред.у.в., серо- и азотсодержащие соединения, ПЦА, нафтеноароматика с короткими бок.цепями, смолы. Улучшаются стабильность против окисления масел, вязкостно-темпер.св-ва, плотность и вязкость и кислотность и коксуемость, улучшается цвет. Фенол имеет растворяющую способность, избирателен к ПЦА с короткими бок.цепями, полностью извлекает смолы, азотсодержащие соединения преходят полностью в экстракт, содержание сернистых соединений на 30…50 %, имеет вязкость и Т плавления. Его используют при очистке парафинонафтеновых фракций и деасфальтизатов. Для растворяющей способности к нему доб-т воду, но при этом избирательность. Т-ра экстракции в зависимости от сырья 45…115С и обычно она д.б. на 10…15С КТР. Кратность фенол-сырьё д.б. для дист.фракций 1,5…2 –1, для деасфальтизатов 2,5…3,5 – 1.

Факторы процесса. С пределов выкипания фракций КТР и Т процесса и это нежелательно, т.к. смолы и серосодержащие соединения растворяются при более Т, происходит удаление с экстрактом ценных компонентов. При КТР часть ПЦА остаётся в рафинате и качество . При очистке деасфальтизатов важную роль играет его коксуемость (д.б. 1…1,2 %). Природа и расход растворителя – Ф имеет меньший дипольный момент, но большую растворяющую способность, растворение за счёт дисперсионных взаимодействий. Фенол более четко отделяет п-нафт.у/в от ароматики, но менее избирателен к ароматике. Расход растворителя по мере утяжеления сырья . При кратности растворитель-сырьё выход рафината, но его качество. При кратности растворителя происходит потеря ценных компонентов. Температура: Т верха колонны определяет качество рафината. При Т низа колонны растворяющая способность сырья в растворителе, выход рафината, но качество . С Т экстракции выход рафината, но качество .Влияние рециркуляции: за счет ввода вниз колонны хол-го экстрактного р-ра происходит возбуждение межфазного равновесия. Это приводит к переходу компонентов из одной фазы в другую.

Описание тех схемы. Сырьё проходит ТО2 и паровой подогр-ль 3 с Т 110…120С, подаётся в верх абсорбера 4, в низ 4 подаётся фенольная вода. Сверха 4 пары воды конденсируются в 5 и на производство вод.пара. сниза 4 сырьё насыщенное фенолом через ТО7 в экстракционную колонну 8. Из Е25 сухого фенола через ТО26 вверх 8 подаётся фенол, из Е28 в низ 8 подаётся фенольная вода. С низа 8 предусмотрена рециркуляция холодного экстракционного р-ра через Х9. С верха 8 рафинатный раствор идёт в промежуточную ёмкость 11, откуда через ТО12 в печь 13 и при 260…290С подаётся вверх испарительной колонны 14. Сверха 14 фенол через Х24 подаётся в Е25. С низа 14 раф.р-р (2 % фенола) подаётся в отпарную колонну 15. С верха 14 орошение фенолом, с низа 15 рафинат, содержащий 0,005 % фенола идёт в тов.парк. С верха 15 пары воды и фенола подаются в сушильную колонну 18. С низа 8 экстр.р-р через ТО17 идёт в 18, сверха 18 отводится фенольная вода – один поток идёт в 4, другой через Х27 в Е28 на экстракцию. 18 снабжена гл.тарелкой с которой эктр.р-р идёт в кипятильник 19, пары из 19 под гл.тарелку, жидкость смеш-ся с кубом 18 и двумя потоками в П20. Один поток используется в качестве гор.струи 18, другой поступает в испарит.колонну 21, т-ра потоков 250…280С. Верх 18 орошается фен.водой. Сверха 21 отводится фенол, который отдаёт своё тепло в 19, ТО17 и в Е25. Сниза 21 экстр.р-р одним потоком в П20 и как гор.струя в 21, второй поток в отпарную колонну 22. Орошение 21 фенолом. Сверха 22 пары воды и фенола в 18, сниза 22 экстракт в тов.парк. Орошение 22 фенольной водой.

Интенсификация процесса селективной очистки масел: 1) совершенствование технологии действующих установок (замена насадочных колонн на тарельчатые, жалюзийные и пефорированные (повышается производительность на 15-20 %),

3. Схема при каталическом распаде олефиновых у.В.

Алкены в сырье КК содержатся в небольших количествах. Они могут появится в результате термич. разложения в ходе фракционирования сырья или при нагреве в печи перед реактором. Из всех у/в присутствующих в сырье алкены имеют мах реакц. способность и быстро адсорбируются на поверхности каt-ра – забирают Н+ и превращаются в карбокатион. С=С_С-R + Н+L- → C-C+-C-R + L-. Однако адсорбируясь на поверхности Кт они могут подвергаться реакциям дегидрирования и поликонденсации, которые приводят к образованию кокса на пов-ти каt. Также большое сродство с пов-ти каt имеет би- и полициклических арены, поэтому в сырье ограничивают содержание ПЦА, смол, асфальтенов.

Билет 30

1. Физические и физико-химические характеристики ги и товарных продуктов.

Нефть. 1) – зависит от компонентного состава, содержания САВ, связана с глубиной ее залегания ( с глубины). 2) -св-во оказывать сопротивление при перемещении одного слоя относ-но другого. (динамич, кинем-, условная). Опред-ся при 20оС, 3) М - связан с фракц.составом и использ-ся для хар-ки узких фракций нефти. 4) Коксуемость-отражает содержание ПЦА, смол, асф-в. 5) T вспышки – min t, при кот пары нефти образуют с воздухом смесь, способную к кратковрем-му образ-ю пламени при источнике огня. 6) Т застывания-t при кот охлаждаемая нефть не изменяет уровня при наклоне на 45о. 7) Оптич.св-ва: а) коэф.преломления. Хар-ет цвет. б)Дисперсия - зав-ть показателя преломления от длины волны. 8) Фракц.состав: показывает содерж-е различныхфракций, выкипающих в опред. t-х диапазонах. Хар-ет кол-во легких у/в, ассортимент н/пр, испаряемость. 9) ДНП- Р, развиваемое парами н/пр в равновесии с жидкостью. Хар-ет содер-е легких комп-ов, испаряемость, наличие растворенных газов. 10) Тепл.св-ва: 1)теплоемкость, 2)теплосодржание - кол-во теплоты необходимое для нагрев-я 1кг. н/пр от 0 до t. 11) Электр-е cв-ва: -эл/проводность, диэл/проницаемость. Продукты нефти: Б, К, ДТ: фр.состав; сод-е серы; Тзаст; Тначала кристаллизации; ; теплота сгорания.. Мазут: ; ; сод-е серы; Тзаст; Твсп; сод-е золы. Нефтяные масла: ; ИВ; Тзаст; Твсп, Нефтяные битумы: Тразмягчения; пенетрация; дуктильность. Нефтяные коксы выход летучих; сод-е серы; ; сод-е ванадия.

Уголь. – зависит от содержания мин.примесей, различают истинную – отношение массы угля, лишённого пор, трещин к его объёму, кажущуюся и насыпную. Прочность – способность тв.ГИ сопротивляться деформации и разрушению под действием внешних сил. Удельная теплоёмкость. Коэф-т теплопроводности, коэф-т термического расширения. Продукты переработки угля: Металлургический кокс: выход летучих в-в; соде-е золы; сод-е воды; мех.прочность сод-е серы; К/у смола: ; сод-е фенолов; фракц.состав. Коксовый конденсат: сод-е бензола. Коксовый газ: теплота сгорания; теплосодержание; индивидуальный состав. Природ.газы. Анализируют хромотографическим методом.

2. Процесс гидроочистки дизельного топлива.

Назначение – удаление из дист.фракций гетероатомных соединений.

Серосодержащие соединения гидрируются до H2S и соответствующих у/в. Азотсод-е - с образованием аммиака. О2сод-е - с образованием соотв-х у.в. и воды. Ме-органические соединения разрушаются и выделяющиеся при этом Ме отлагаются на Кт. Химизм: H2S, RSH, R-S-R’, R-S-S-R’ тиофены, тиофаны. В процессе ГО происходит селективное насыщение у/в (алкенов, диенов, частично аренов).

R ’-S-S-R → R’- S• → R’– S – H → R’- H

R-S• R – S – H R– H

Факторы процесса: 1) кач-во сырья - сырьём может служить любая дистиллят.фр. от Б до ВГ. Чем легче нефт.фр., тем в ней содержание серы. С утяжелением нефт.фр. в них содержание более устойчивых циклических серосодержащих соединений. 2) Кат-ры. оксиды Ме (Co, Ni, Mo). Каt– бифун-е. На кислотных центрах происходит реакция распада гетероатомных соединений. На окисл-но– восста-х центрах протекает реакция гидрирования. Каt:–АКМ, АНМ. В ходе процесса оксиды Ме переходят в сульфиды. 3) Тем-ра: 320-400С, Зависит от типа сырья и от продолжительности работы Каt. C t скорость реакций . 4) Р: 2-3,5 МПа, в зав-ти от типа сырья. С P степень очистки и межрегенерационный пробег установки. 5) Кр.цир. 250-400.С Кр степень очистки, но затраты на перекачку, рециркуляцию и производительность..

Схема Л-24-7: Сырье предварительно нагревается в т/о, смешивается с циркулирующим ВСГ, поступает в П-3, где нагревается до t 380…4000С. После печи смесь поступает в реактор 4. М/б 2-х или 3-х ступенчатая очистка сырья. Для ↓ t смеси или снятия экзотермического эффекта реакции м/у реакторами обычно вводят холодный ВСГ. После последнего реактора гидрогенизат поступает в газосепаратор высокого давления(СВД), где происходит процесс ОИ обычно при Р= Р в реакторе и при t 80-850С. Подбирая t в сепараторе обычно регулируют концентрацию Н2 в цирк-м ВСГ. Газовая фаза поступает в абсорбер 8, где происходит улавливание или абсорбция Н2S МЭА-ом. После очистки часть цирк-го ВСГ выводятся с установки в виде отдува, эта часть восполняется свежим ВСГ. После СВД поступает в СНД, где за счет ↓ P появляется газовая фаза (Р 5-7 атм.). газовая фаза также поступает в абсорбер и после абсорбера поступает в линию сухого газа. Гидрогенизат с СНД поступает во фракц-й абсорбер 12, где из ДТ удаляются растворенные газы и бензиновая фр. Абсорбента - бензин. В десорбере 11 происходит регенерация насыщенных Н2S-м потоков абсорбента (МЭА).

Продукты: ДТ 94-96 используется как ком-т товарного топлива.; Б-1,5 химически стабильный (ненасыщ-х нет), но низкое ОЧ. Идет на КР.; Сухой газ 1,5 высококалорийное топливо в общезаводскую сеть.; H2S-0,5 на производство элементарной серы и серной кислоты; Потери - 0,5.

3. Схема цепной реакции при термическом распаде циклогексана.

Д

В присутствии других у/в циклогексаны могут расщепляться по цепному механизму:

Билет 31

1 Образование кокса.

Кокс–тв.вещ-во черного цвета, с малой развитой поверхностью; =1200-1500кг/м3. Соотн-е С:Н = 4:8. В некоторых высокоt-ых сортах это соотн-е м/дойти до 12. Сущ-т различные механихмы образовани кокса. Лучшим яв-ся последовательный. На 1-й стадии образ-ся моноциклич-е аром.у/в. На 2-й – би- и полициклические аром.у/в. На 3-й – Асфальтены и смолы. На 4-й – карбены и карбоиды. Кокс состоит в основном из карбенов и карбоидов. Для образования кокса из частиц смол и асфальтенов, находящихся в виде дисперсной фазы. должны выпасть в осадок. Скорость образования кокса определяться скоростью осаждения частиц. Скорость реакции зависит от растворяющих способностей дисперсионной среды. Когда среда является плохим растворителем, частицы асфальтенов быстро осаждаются. Обычно при низких t лимитирующей яв-ся скорость осаждения частиц. При t определяющей становиться кинетическая область - скорость реакции м/у асфальтенами. Для образования нефтяного кокса концентрация асфальтенов в сырье д/б мin концентрации. Реакции уплотнения приводящие к образованию кокса обычно сопровождаются реакциями распада у.в. Реакции образования кокса из асфальтенов с достаточной точностью описываются радикально–цепным механизмом. А-м-ла асфальтена. А→•А+•R, •А+А1→АА1•, АА1•+А2→АА1А2•+R1•

Обрыв цепи происходит линейно. т.е. когда в ходе реакции образуются неактивные радикалы. Молекулы А, АА1, АА1А2, представляет собой несшитые двухмерные полимеры и представляют собой молекулы карбенов. Их М =150-200тыс. В ходе дальнейших реакций молекулы карбенов полимеризуются с образованием пространственных полимеров – молекул карбоидов. Карбены растворяются в горячем сероуглероде, а карбоиды практически не растворяются. Реакции образования кокса с -ем P ускоряются, однако иногда это -ет выход и качество кокса. Это обычно связанно с тем, что при P большая часть г/о продуктов конденсируется, а там преобладают не ароматические у.в. и ухудшается растворяющая способность и начинают выпадать асфальтены и смолы, что качество.

2. Процесс сернокислотного алкилирования изобутана ббФракцией.

Назначение - получение высокооктановых добавок к авто, авиаБ. Химизм: iC4H10+C4H8= iC8H18 (изооктан), реакцию проводят в присутствии кислотных кат-ра и мех-м реакции карбоний-ионный. Побоч: а) олигомеризация бутиленов 2C4H8 C8H18.

Ф акторы процесса: 1) кач-во сырья - обычно i-бутан алкилируют бутиленом или пропиленом. Процесс проводят на кислотных каt.. В сырье ограничивают содержание Н2S и меркаптанов. Обычно в качестве сырья используют ББФ газов КК, иногда ТК, коксования и даже пиролиза, но в них много бутадиена. 2) Каt - мин.кислоты: H2SO4 и фосфорную HF (Д:более выс.селективность, выс.выход и кач-во алкилата, прим-е простых реакц-х устр-в, легкая регенерируемость. Н:выс.летучесть и токсичность). Сейчас перспективные каt – твёрдые кислоты (цеолиты). 3) т-ра - процесс низкоt-й, tоптим при сернокислотном алкилировании ≈100С. чем меньше т-ра, тем выше скорость осн.р-ций. Нижний предел огранич-ся тем, что при низкой т-ре повыш-ся вязкость к-ты. Чем выше т-ра, тем выше скорость поб.р-ций. При использовании цеолитов оптим.t=90-1000С. 4) Р - Роль Р сводится к переводу газа в жидкую фазу. При tопт100С Р=1МПа. 5) соотношение кат-ра к сырью =(1…1,2):1.

Схема: Сырьё предварительно охлаждается в ребойлере 2 за счёт испарения циркулирующего i-бутана и || потоками поступает в реакционные зоны реактора 3. Реактор3 – каскадный реактор алкилирования, имеет от 3 до 5 реакционных зон, на некоторых уст-х используют 2 реактора. В первую зону Р-3 подаётся i-бутан и серная кислота, последовательно проходит реакц.зоны и т.о. в каждой зоне создаётся > кратность i-бутана: бутилена, кислота : сырьё. После реакционной зоны смесь поступает в отстойную зону реактора, где происходит осаждение циркулирующей кислоты. После осаждения кислота направляется на смешение с i-бутаном в первую зону. При ↓ концентрации кислоты менее 85% она меняется на свежую. У/в фаза с отстойной зоны кислоты переливается в отстойную зону у/в. С целью нейтрализации кислоты в продукт добавляют щелочь, промывают Н2О и направляют на блок фракц-ния. Где из смеси последовательно выделяются: в К-5: i-бутан; в К-6: н-бутан; в К-7: лёгкий, тяж.алкилаты. Г/о продукты после Р-3 поступают в каплеотделитель 11, компремируются в компрессоре 8 и после охлажденя поступают в пропановую К-9, где от i-бутана отделяются пропан и лёгкие газы С1-С2, образ-ся в реакторе вследствие побочных реакций. i-бутан идет на циркуляцию.

Продукты: i-бутан используется на уст-ке. н-бутан используется в н/х, его изомеризуют или дегидрируют с получением более ценных i-бутана или бутилена. Лёгкий алкилат (целевой продукт) – ценный ком-т авто- и авиаБ, его ОЧ =93 и выше. Тяжёлый алкилат м/б использован качестве ком-в реактивного или ДТ. Это химически стабильный продукт с низкой t застывания.

3 Класс-я кат-ров:

1) по типу. В соответствии с механизмом протекания реакции каt-ы делятся на 3 группы: 1.Ионные, реакции протекающие с ионными механизмами. К ним относят: а)кислоротсодержащие: оксиды нек-х Ме Al2O3; нейтральные или кислые соли Ca(PO4)2, CaHPO4, MgHPO4, природные и синт.алюмосилекаты Al2O3•mSiO2•nH2O; протонные Н3РО4•Al2O3и апротонные кислоты на носителях ВF3•Al2O3; б)комплексообразующие- соли переходных Ме на носителях: Cu2Cl2, TiCl4, NiCl2, HgC. 2. Электронные а) переходные Ме I и VIII гр. Pd, Cu, Ag, Fe, Ni, Co. б) оксиды Ме - MgO, ZnO, CuO; сульфиды Ме – NiS, CoS. в) сложные оксидные и сульфидные каt: хлориды, вольфраматы, молебдаты. 3. Бифункциональные. 2) по способу получения. Пром-е каt являются сложной смесью в-в, которые наз-ся контактной массой. В ее состав, кроме каt входят различные добавки: активаторы и носители. 1.Осажденные – моналитные, парошкообразные, таблетированные. 2.Каt на носителях. Их готовят методом пропитки. 3.Плавленые каt. Готовят сплавлением оксидов актив-х Ме и промоторов. 4.Скелетные- выщелачивают и получают скелет акт.Ме. 5.Цементированные -пропитываются связующим вещ-вом и формуют в гранулы. 6.Природные- алюмосиликаты.

Свойства каt: 1) Активность каt способная сохраняться достаточно продолжительное время при эксплуатации установки — важнейшее его свойство. Поскольку целевым продуктом КК является бензин, активность каt характеризуют выходом бензина. Активность каt выражают через индекс активности. Под индексом активности понимают выход бензина (в % масс.) при КК эталонного сырья на стандартной установке в условиях стандартного режима. 2)Св-во каt сохранять активность во время эксплуатации называется стабильностью. При хорошей стабильности расход свежего каt <0,05-0,10% от сырья 3)Большое значение для оценки каt имеет его селективность (избирательность), т.е. способность давать мах выход целевого продукта. Селективность алюмосиликатного КК определяют обычно как отношение выхода бензина к общей глубине превращения сырья. 4)В результате крекинга у/в-го сырья поверхность каt покрывается смолисто-коксовыми отложениями. Для восстановления активности эти отложения выжигают посредством контакта горячего каt с потоком воздуха. Чем выше t регенерации, тем быстрее протекает этот процесс. Однако чрезмерно высокие t вызывают спекание вещества каt — тем самым нарушается его пористость и ↓ активная поверхность. Поэтому важно, чтобы каt был термически стабилен при нормальных tрегенерации (600-750°С). 5) Большое влияние на промышленный процесс крекинга оказывает мех-ая прочность каt. Частицы претерпевают трение и удары о стенки аппаратуры и друг о друга, в результате чего они могут раскалываться или истираться. Мех.прочность каt определяют методом истирания проб в циркуляционной системе в псевдоожиженном слое, с одновременными ударами частиц о Ме-ю поверхность.6) Стойкость к отравлению сернистыми, азотистыми и метало-органическими соединениями, содержащимися в сырье. Отравление Ме выражается ↑м коксоотложений на каt и ↑ доли Н2 в газах крекинга.

Отравление кат-ов и их регенирация. Отравление каt - присутствие в реакционной системе некоторых веществ, часто в небольшом кол-ве, способно ↓, а иногда и полностью подавлять активность каt, такие в-ва наз-ся каталитическими ядами. Н2S, COS, CS2, сульфиды, дисульфиды, миркаптаны, тиофены, свободние галогены, соединения свинца, мышьяка, силена и Меорганич-е соединения. Причина отравления – адсорбция яда на активных центрах каt. 2 вида отравления: обратимое - исходная активность каt м/б востановленна после удаления яда (закоксовывание). Необратимые – каt прочно удерживает яд и активность его не востанавливается даже после удаления яда из зон реакции. Ароматика и САВ приводят к обратимому отравлению каt-ра. К необратимому - Ме, N, S. Для их удаления сырье подвергают ГО.

Выжег кокса - при регенерации каt, когда коксовые отложения выгорают при контактировании с О2воздуха, выделяется значительное кол-во тепла, которое необходимо отводить из зоны регенерации, чтобы не перегреть всю массу каt. При этом продолжительность регенерации не д/б чрезмерно большой, чтобы регенератор имел приемлемые размеры. Поскольку активность каt определяется его уд.поверхностью, было сопоставлено изменение поверхности закоксованных каt в ходе регенерации.. Содержание кокса на каt после регенерации не должно превышать 0,05%. Для цеолитсодержащих каt необходима глубокая регенерация, так как из-за их высокой активности в первую очередь закоксовывается цеолитовый наполнитель, а затем алюмоси-ликатная матрица.

Билет 32

1

2. Процесс производства мтбэ.

Истощение запасов нефти и увеличение роли нефти как сырья для НХ заставляют обращаться к новым видам топлив (альтернативным). Нефти хватит на 25…50 лет, каменного угля больше и 50% запасов находятся в России. Синтетическое топливо – уголь + газ + растительные остатки. На основе синтез газа СН4 + Н2О СО + Н2 получают метанол СН4 + О2 СН3ОН. Перспективные виды моторного топлива метанол, пропанол, бутанол, простые эфиры. Они имеют высокое о.ч., применение их в бензине снижает содержание угарного газа СО. За рубежом в состав бензинов вводят 2…3 5 кислорода. Кислородсодержащие добавки к бензинам – оксигенаты – химическая теплота сгорания бензина увеличивается при добавлении. Самый распространённый оксигенат – МТБЭ.

Назначение – получение высокооктановой добавки к товарным бензинам, МТБЭ наряду с высоким о.ч. позволяет снизить содержание СО в выхлопных газах.

Химизм.CH3OH + C4H8 -> C5H12O (МТБЭ). Побоч. реакции: 1) C4H8 + H2O -> C4H9OH приводят к нерациональному использованию этилена, чтобы предотвратить эту реакцию нужно осушать сырьё. 2) 2C4H8 -> i-C8H16не допускать перегрева системы 3) CH3OH + C4H8 -> C5H12O.

Факторы процесса: 1) кач-во сырья – метанол (осн.источник – конверсия угля), i-бутилен (осн.ист-иком явл-ся ББФ газов КК, ББФ газов пиролиза. (нед-к – присутствие бутадиенов, которые сульфируются при использовании серной кислоты и яв-ся источником осмоления. Бутадиены предварительно селективно гидрируют). Содержание i-бутилена в ББФ КК-га 15-17 %. Чем жестче условия кат.крекинга, тем выше содержание бутилена. В сырье ограничивают содержание Н2О, примесей основного характера и серы. 2) Каt. кислотного типа - Н2SO4, H3PO4. Большее распространение получили сульфокислоты (ионнообменные смолы КУ-2, КУ-23). 3) Тем-ра T=80-100 С. Верхний предел ограничивается усилением реакции олигомеризации. Нижний предел – низкой скоростью целевой реакции. 4) Р. Роль давления сводится к тому, чтобы сырьевая смесь находилась в жидкой фазе 0,7-1 МПа. 5) Кратность метанол: i-бутилен = 10:1.С увеличением кратности – увеличивается селективность процесса, но при этом уменьшается производительность установки, увеличиваются затраты на регенерацию метанола. Если взять ББФ КК то кратность 2-1, т.к. изобутилена в ББФ 17%.

Схема: Сырье ББФ в жидкой фазе из Е-1 поступает в Р-5, сюда же подается нагретый метанол из Е-2. Из-за разности давления в 5 создается противоток. Р-5 совмещен с ректификац. колонной. Это позволяет рационально использовать тепловой эффект реакции. МТБЭ с низа 5 выводится с установки. Отработанный ББФ и метанол с верха 5 направляют в К-6 для отмывки ББФ от метанола. С верха 6 – отработанный ББФ, с низа – метанол + вода. В следующей ректиф-й К-7 разделяется смесь: метанол-вода. С верха 7 – азеотропная смесь метанол+вода, которая подается в емкость 2 на рециркуляцию. С низа 7 – вода, которая также рециркулирует.

3 Классификация нефтяных масел

Назначение нефтяных масел: 1)снижение сил трения между движущимися поверхностями, 2) снижение износа и предотвращение задира, 3) защищают Ме от коррозии, 4) отводят тепло, 5) уплотняют зазоры между деталями, 6)удаляют с поверхности загрязнения и продукты износа, 7) служат рабочими жидкостями в гидравлических передачах, 8) создают электро-изоляцию в трансформаторах, 9) снижают вибрацию и шум, 10) защищают детали от ударных нагрузок, 11) исп-ся для приготовления присадок и смазок.

Классификация масел

1. по способу получения: А)дистиллятные масла (сырье вак.газойли 350-500 С), Б)остаточные (гудрон >500 С), В) компаундированные.

2. по способу очистки: 1)кислотно-щелочной очистки, 2)кислотно-контактной очистки, 3)селективной, 4)адсорбционной, 5)гидроочистки, гидрокрекинга.

3. по назначению: 1) смазочные масла (моторные, индустриальные, трансмиссионные, турбинные, компрессорные, газотурбинные, приборные), 2) несмазочные масла: а) электроизоляционные (кабельные, трансформаторные), б) гидравлические, в) технологические (теплоносители, абсорбционные масла, для смачивания фильтров, закалочные, пластификаторы), г) консервационные, д) вакуумные, е) белые, косметические, медицинские, биологические и др.