- •1. Состояние и перспективы развития тэк страны.

- •2. Процесс риформинга (платформинга) бензинов.

- •3. Асфальто-смолистые вещества нефти.

- •Билет 2

- •Эксплуатационные свойства мин.Масел. Зависимость свойств масел от их у.В.Состава. Пути улучшения свойств масел. Основные показатели качества нефтяных масел:

- •Зависимость свойств масел от их состава:

- •2. Процесс гидроочистки дизельного топлива.

- •3. Совершенствование процессов подготовки нефти к переработке.

- •Билет 3

- •1. Основные тенденции в поизводстве дт.

- •Термический крекинг нефтяного сырья

- •3. Растворители в процессах очистки масляного сырья.

- •Билет 4

- •3. Совершенствование вакуумной и глубоковакуумной перегонки нефти.

- •1. Циклоалкановые (нафтеновые) у.В. Содержание и влияние их на свойства моторных, котельных топлив и масел.

- •2. Расскажите используя схему о процессе переработки нефти на авт.

- •3. Свойства карбоний-ионов. Образование и основные реакции.

- •1. Хим.Состав ги, анализ элементного состава. Углеводородный состав нефти и газа.

- •2. Процесс пиролиза у.В.Сырья

- •3. Давление насыщенных паров. Влияние давления насыщенных паров на пусковые свойства и возможность оброзования паровых пробок в системе подачи топлива. При каких условиях образуются паровые пробки ?

- •Билет 7

- •Основные тенденции в производстве авиакеросинов.

- •Эксплуатационные показатели дт.

- •Билет 8

- •3 Состояние и основные направления развития тк

- •Билет 9

- •Билет 10

- •3. Состояние и основные направления развития процессов гидрокрекинга.

- •3 Состояние и направления развития процесса гидроочистка топливных фракций.

- •1. Классификация нефтей. Принципы классификации и её практическое значение.

- •2. Процесс полимеризации ппф.

- •1. Схема реакций при кат.Распаде алкилароматических у.В.

- •2.Ректификация газов. Схемы гфу и агфу.

- •3. Химическая и физическая стабильность бензинов и их зависимость от состава топлива. Косвенные показатели, характеризующие стабильность бензинов.

- •1.Состояние и основные направления развития процессов кк.

- •2. Процесс низкотемпературной депарафинизации масляных фракций.

- •1. Основные направления переработки нефти.

- •Процесс сернокислотного алкилирования изобутана ббф.

- •3. Сернистые соединения нефти, их классы и общие формулы.

- •1 Алкановые(параф-е) у/в . Влияние алканов у/в на cв-ва моторных и кт и масел.

- •3 Октановое число бензинов, методы определения оч. Пути повышения оч.

- •Химизм процесса риформинга. Бифункциональные Кт кр.

- •Расскажите, используя схему, о процессе переработки нефти на элоу.

- •3. Основные направления пареработки нефти. Глубина переработки нефти и её состояние в развитых странах.

- •1. Ареновые (ароматические) у.В. Нефтяных фракций. Общие химические формулы.

- •2. Процесс деасфальтизации гудрона пропаном.

- •Билет 19

- •1.Особенности тк в жидкой фазе. Клеточный эффект, явление сольватации.

- •Процесс кат.Крекинга на крупногранулированном катализаторе типа 43-102

- •3. Совершенствование основных аппаратов отеч.Установок ат и авт.

- •2. Процесс производства мтбэ.

- •3. Состояние и направления развития процесса кр.

- •Основные эксплуатационные показатели рт.

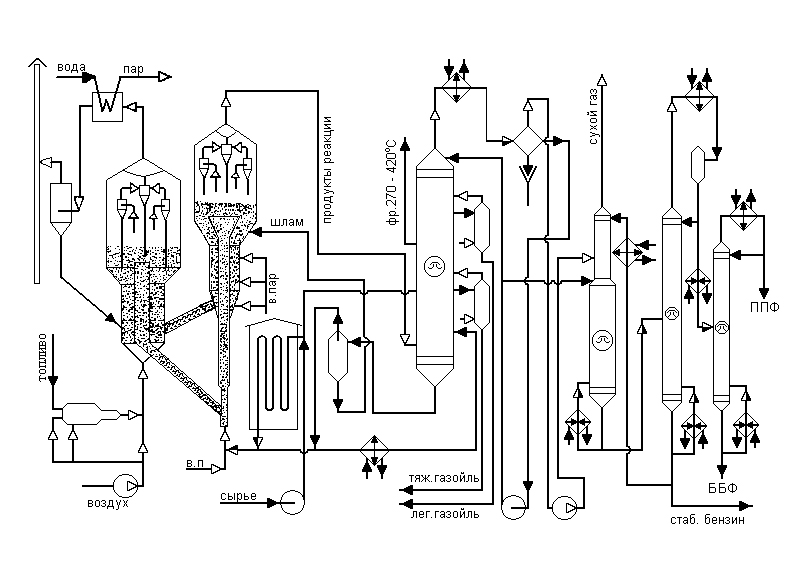

- •2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

- •3. Состояние и основные направления развития процессов коксования.

- •1 Химизм гидрогенизационных процессов. Катализаторы гидроочистки.

- •2 Расскажите, используя схему, о процессах абсорбционной очистки газов от кислых компонентов и воды.

- •3 Приготовление товарных масел. Присадки к маслам.

- •1 Нежелательные примеси в нефти. Удаление из нефти механических примесей, воды, солей и растворенных газов.

- •2 Процесс адсорбционной очистки масел.

- •2 Не знаю

- •2 Производство пластичных смазок.

- •3 Состояние и основные направления развития процессов коксования.

- •1 Виды ги, их роль и значение в мировой эк-ке. Запасы, динамика добычи, потребление.

- •Составить схему цепной реакции при термическом распаде этана и пропана.

- •2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

- •3. Зависимость основных свойств минеральных масел от их у.В.Состава.

- •1 Происхождение и генезис ги.

- •2. Процесс риформинга (платформинга) бензинов.

- •3. Основные эксплуатационные показатели бензинов

- •1. Характеристика современных отеч.Установок ат и авт.

- •2. Процесс селективной очистки масляных фракций фенолом.

- •3. Схема при каталическом распаде олефиновых у.В.

- •1. Физические и физико-химические характеристики ги и товарных продуктов.

- •2. Процесс гидроочистки дизельного топлива.

- •3. Схема цепной реакции при термическом распаде циклогексана.

- •1 Образование кокса.

- •2. Процесс сернокислотного алкилирования изобутана ббФракцией.

- •3 Класс-я кат-ров:

- •2. Процесс производства мтбэ.

- •3 Классификация нефтяных масел

- •Классификация масел

2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

Назначение – получ-е Б из нефт.остатков(ВГ,мазут). Кроме осн.прод. получается: газы,газойли,кокс.

Факторы процесса: 1) Качество сырья -ВГ(350-5000С), в последние годы мазут(3500С->). При переработке мазута его сначала подвергают процессам ДА и деМе-ции. При переработке ВГ с целью ↑ ресурсов сырья ↑ к.к. до 550-6000С. В сырье содержится: парафины и нафтены (желательные ком-ты сырья), ароматика и САВ. Мех-м реакции карбоний ионный. С=С-R+H+L-С-C+-R+L-. Коксуемость сырья не >0,3. Ароматика и САВ приводят к обратимому отравлению каt-ра. К необратимому - Ме, N, S. Для их удаления сырье подвергают ГО. 2) Каt-ры. Первыми каt КК были природные глины, их обрабатывали серной кислотой для удаления нежелательных ком-в. Нед-ми являются низкая мех. прочность и низкая селективность. Потом - алюмосиликаты (синт.каt-ры). Высокую активность проявляют цеолиты. В каt-р их вводят в кол-ве 15-20% масс. Сейчас почти все каt цеолитсодержащие. 3) Тем-ра 450-5100С. При t>5100С ↑ выход газа, выход остальных продуктов ↓. ∑ый тепловой эффект « - », поэтому, чтобы поддержать оптимt нужен подвод тепла (тепл-ль – горячий каt-р). 4) Р. Осн.реакции идут с ↑ объема. Поэтому Р нужно ↓ (0,125–0,15МПа). Избыточное Р поддерживается для того, чтобы продукты реакции смогли преодолеть сопротивление аппарата.

С хема:

Сырьё

ч-з П-2 (300-350˚С) вместе с циркулирующим

остатком и в.п. подаётся в узел смешения

сырья с каt. Сюда из Р-2 поступает

регенерируемый горячий каt с t=580˚С.tв

реакторе Р–1 500-510˚С. Р-1 представляет

собой трубу переменного сечения длиной

35 м. Реактор заканчивается конусом

(воронкой). Из-за ↑ сечения в конечном

участке реактора и ↓ линейной скорости

потока на выходе из реактора частицы

Kt

отделяются от потока продукта. П/о

продукты проходят ч-з сдвоенные циклоны,

далее они покидают реактор (500-510˚С) и

поступают вниз ректиф.К-3 являясь

одновременно ОО этой колонны. Сверху

колонны выходят газы и бензин. После

разделения в сеп-ре-4 газ компримируется

и поступает во фракц-щий абсорбер-5.Через

боковые погоны К-3 выделяют ЛГ и ТГ. В

кубе К - 3 накапливается шлам, к-й поступает

в отстойник (8), где осаждаются частицы

каt и поступают в реактор ч-з специальные

форсунки. После отделения продуктов в

Р-1 частицы каt поступают в отпарную зону

реактора, после десорбции в этой зоне

частицы каt поступают в регенератор- 2,

где в режиме псевдоожижения происходит

удаление кокса за счёт окисления.

Псевдоожижение создаётся окислителем

или воздухом. Дымовые газы проходят ч-з

встроенные циклоны, отдают тепло в КУ-9

и после эл.фильтра (10) выбрасываются в

атмосферу.

хема:

Сырьё

ч-з П-2 (300-350˚С) вместе с циркулирующим

остатком и в.п. подаётся в узел смешения

сырья с каt. Сюда из Р-2 поступает

регенерируемый горячий каt с t=580˚С.tв

реакторе Р–1 500-510˚С. Р-1 представляет

собой трубу переменного сечения длиной

35 м. Реактор заканчивается конусом

(воронкой). Из-за ↑ сечения в конечном

участке реактора и ↓ линейной скорости

потока на выходе из реактора частицы

Kt

отделяются от потока продукта. П/о

продукты проходят ч-з сдвоенные циклоны,

далее они покидают реактор (500-510˚С) и

поступают вниз ректиф.К-3 являясь

одновременно ОО этой колонны. Сверху

колонны выходят газы и бензин. После

разделения в сеп-ре-4 газ компримируется

и поступает во фракц-щий абсорбер-5.Через

боковые погоны К-3 выделяют ЛГ и ТГ. В

кубе К - 3 накапливается шлам, к-й поступает

в отстойник (8), где осаждаются частицы

каt и поступают в реактор ч-з специальные

форсунки. После отделения продуктов в

Р-1 частицы каt поступают в отпарную зону

реактора, после десорбции в этой зоне

частицы каt поступают в регенератор- 2,

где в режиме псевдоожижения происходит

удаление кокса за счёт окисления.

Псевдоожижение создаётся окислителем

или воздухом. Дымовые газы проходят ч-з

встроенные циклоны, отдают тепло в КУ-9

и после эл.фильтра (10) выбрасываются в

атмосферу.

Продукты: Газ 19-20%. Б-48-50%,. как ком-т товарного Б; ОЧ= 76. ЛГ 6,5%, Исп-тся как компонент РТ или ДТ. ТГ14,5%,. Содержит мало серы много ПЦА. ТГ может служить сырьём для производства игольчатых коксов, или как компонент КТ. Кокс5%. -твёрдое топливо на этой установке.

3. Состояние и основные направления развития процессов коксования.

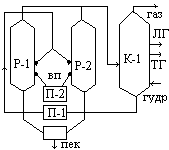

Целевое назначение: получение нефтяного кокса. Осн.проблемы: 1) закоксовывание эмеевика печи, 2) периодические выбросы коксовой массы в низ ректификац-ой колонны, 3) конструкционные недостатки в реакторном блоке, в блоке ректификации, гидроудаления. Сырье УЗК: мазуты, гудроны асфальты, экстракты, крекинг остатки. Осн. показатели качества: содержание серы, золы, летучих; пористость, фракц.состав (зерно, плита), истинная плотность, мех.прочность и микроструктура. Совершенствование УЗК: 1) Совершенствование трубчатой печи: а)введение в прямогонные остатки ароматич-х добавок- это агрегативную устойчивость сырья; б)турбулизации парожидкостной смеси в трубах печи - подачей турбулизатора, замена 2-4х ходовых кранов на 1-5ходовых, за счет изменения гидродинамики потока сырья в печи. 2) Подбор оптимальной t-ры коксования (чем t нагрева и время коксования, тем в коксе летучих, выше мех.прочность, больше выход крупнокускового кокса).3) Подбор оптимального режима пропарки реактора. Обычный режим –подача 5-6т/ч в.п. в течении 6 часов. Верхний слой становится рыхлым, прочность и выход крупнокускового коска. Определен оптим.режим: подача 1т/ч в.п. в течение 6-12ч. Это позволило на 3-4% выход кокса, расход в.п. и V стоков.

Процессы получения нефтяных пеков: Пек- битуминозный материал черного, бурого цвета с блестящим, раковистым изломом. При н.у. – тв.вещество; при t tразм-я переходит в вязко-тякучее состояние. Класс-я пеков: 1)связующие (для анодов, электродов), 2) пропитывающие; 3) брикетные; 4) волокнообразующие; 5) специальные (в радиотехнике); 6) сырье коксования. Пек, при изготовлении углеродистых изделий выполняет 2е функции: 1) Обеспечивает пластичные, прессовые cв-ва. 2) спекающие св-ва. Образует прочную коксовую связь. Основной способ получения пеков: термоконденсация тяжелых нефтяных остатков. Другие: окисление неф.остатков кислородом воздуха; с помощью вакуумной перегонки.

С

Н-р: Процесс «Юрека» в фирме Куреха(Япония).

Билет 22