- •1. Состояние и перспективы развития тэк страны.

- •2. Процесс риформинга (платформинга) бензинов.

- •3. Асфальто-смолистые вещества нефти.

- •Билет 2

- •Эксплуатационные свойства мин.Масел. Зависимость свойств масел от их у.В.Состава. Пути улучшения свойств масел. Основные показатели качества нефтяных масел:

- •Зависимость свойств масел от их состава:

- •2. Процесс гидроочистки дизельного топлива.

- •3. Совершенствование процессов подготовки нефти к переработке.

- •Билет 3

- •1. Основные тенденции в поизводстве дт.

- •Термический крекинг нефтяного сырья

- •3. Растворители в процессах очистки масляного сырья.

- •Билет 4

- •3. Совершенствование вакуумной и глубоковакуумной перегонки нефти.

- •1. Циклоалкановые (нафтеновые) у.В. Содержание и влияние их на свойства моторных, котельных топлив и масел.

- •2. Расскажите используя схему о процессе переработки нефти на авт.

- •3. Свойства карбоний-ионов. Образование и основные реакции.

- •1. Хим.Состав ги, анализ элементного состава. Углеводородный состав нефти и газа.

- •2. Процесс пиролиза у.В.Сырья

- •3. Давление насыщенных паров. Влияние давления насыщенных паров на пусковые свойства и возможность оброзования паровых пробок в системе подачи топлива. При каких условиях образуются паровые пробки ?

- •Билет 7

- •Основные тенденции в производстве авиакеросинов.

- •Эксплуатационные показатели дт.

- •Билет 8

- •3 Состояние и основные направления развития тк

- •Билет 9

- •Билет 10

- •3. Состояние и основные направления развития процессов гидрокрекинга.

- •3 Состояние и направления развития процесса гидроочистка топливных фракций.

- •1. Классификация нефтей. Принципы классификации и её практическое значение.

- •2. Процесс полимеризации ппф.

- •1. Схема реакций при кат.Распаде алкилароматических у.В.

- •2.Ректификация газов. Схемы гфу и агфу.

- •3. Химическая и физическая стабильность бензинов и их зависимость от состава топлива. Косвенные показатели, характеризующие стабильность бензинов.

- •1.Состояние и основные направления развития процессов кк.

- •2. Процесс низкотемпературной депарафинизации масляных фракций.

- •1. Основные направления переработки нефти.

- •Процесс сернокислотного алкилирования изобутана ббф.

- •3. Сернистые соединения нефти, их классы и общие формулы.

- •1 Алкановые(параф-е) у/в . Влияние алканов у/в на cв-ва моторных и кт и масел.

- •3 Октановое число бензинов, методы определения оч. Пути повышения оч.

- •Химизм процесса риформинга. Бифункциональные Кт кр.

- •Расскажите, используя схему, о процессе переработки нефти на элоу.

- •3. Основные направления пареработки нефти. Глубина переработки нефти и её состояние в развитых странах.

- •1. Ареновые (ароматические) у.В. Нефтяных фракций. Общие химические формулы.

- •2. Процесс деасфальтизации гудрона пропаном.

- •Билет 19

- •1.Особенности тк в жидкой фазе. Клеточный эффект, явление сольватации.

- •Процесс кат.Крекинга на крупногранулированном катализаторе типа 43-102

- •3. Совершенствование основных аппаратов отеч.Установок ат и авт.

- •2. Процесс производства мтбэ.

- •3. Состояние и направления развития процесса кр.

- •Основные эксплуатационные показатели рт.

- •2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

- •3. Состояние и основные направления развития процессов коксования.

- •1 Химизм гидрогенизационных процессов. Катализаторы гидроочистки.

- •2 Расскажите, используя схему, о процессах абсорбционной очистки газов от кислых компонентов и воды.

- •3 Приготовление товарных масел. Присадки к маслам.

- •1 Нежелательные примеси в нефти. Удаление из нефти механических примесей, воды, солей и растворенных газов.

- •2 Процесс адсорбционной очистки масел.

- •2 Не знаю

- •2 Производство пластичных смазок.

- •3 Состояние и основные направления развития процессов коксования.

- •1 Виды ги, их роль и значение в мировой эк-ке. Запасы, динамика добычи, потребление.

- •Составить схему цепной реакции при термическом распаде этана и пропана.

- •2. Процесс кат.Крекинга на микросферическом катализаторе типа 43-107.

- •3. Зависимость основных свойств минеральных масел от их у.В.Состава.

- •1 Происхождение и генезис ги.

- •2. Процесс риформинга (платформинга) бензинов.

- •3. Основные эксплуатационные показатели бензинов

- •1. Характеристика современных отеч.Установок ат и авт.

- •2. Процесс селективной очистки масляных фракций фенолом.

- •3. Схема при каталическом распаде олефиновых у.В.

- •1. Физические и физико-химические характеристики ги и товарных продуктов.

- •2. Процесс гидроочистки дизельного топлива.

- •3. Схема цепной реакции при термическом распаде циклогексана.

- •1 Образование кокса.

- •2. Процесс сернокислотного алкилирования изобутана ббФракцией.

- •3 Класс-я кат-ров:

- •2. Процесс производства мтбэ.

- •3 Классификация нефтяных масел

- •Классификация масел

3. Состояние и направления развития процесса кр.

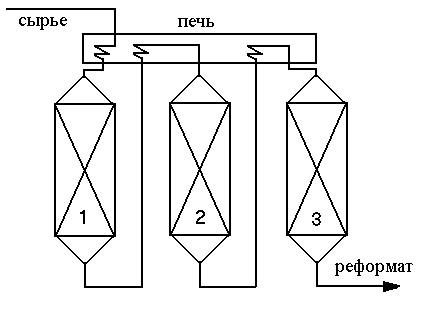

Осн. цель – увеличение ОЧ бензинов и получение индивидуальных ароматических у/в, а также ВСГ. Катализаторы КР - моно-, би-, и поли-Ме катализаторы, промотированные Cl. Для промышленных катализаторов требуется хорошая подготовка сырья, т.е.: а) Содержание серы не должна превышать в сырье 0,0001%; б) содержание влаги в цВСГ не д/б более 0,002 – 0,003%, в) пуск установки на свежем и регенерированном катализаторе требует использование чистого N2 (инертного газа), г) для восстановления катализатора предпочтительнее использовать электролитический Н2. Отечественные катализаторы (АП – 56, АП – 64 – моно Ме, КР – 101 и КР – 102 – би Ме, КР – 104,106,108 – поли Ме).

Промышленные установки КР

- установки со стационарном катализатором

– 50-60гг.

установки со стационарном катализатором

– 50-60гг.

к атализатор

– моно Ме, р = 2,5 – 3,5 МПа, циркуляция ВСГ

= 1500 – 2000 м3/м3. В последнее время были

переведены на поли Ме катализаторы, что

позволило понизить давление до 1,5 – 2

МПа и уменьшило циркуляцию ВСГ до 1200 –

1500 м3/м3.

атализатор

– моно Ме, р = 2,5 – 3,5 МПа, циркуляция ВСГ

= 1500 – 2000 м3/м3. В последнее время были

переведены на поли Ме катализаторы, что

позволило понизить давление до 1,5 – 2

МПа и уменьшило циркуляцию ВСГ до 1200 –

1500 м3/м3.

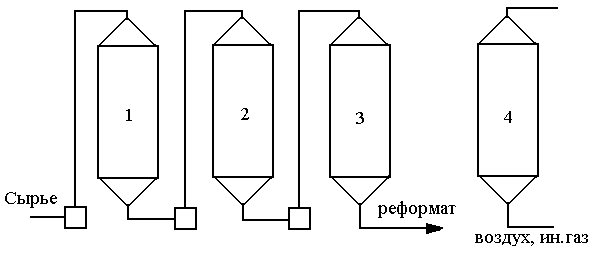

-установки 2-го поколения: ультраформинг, пауэрформинг (полурегеративные).

Их использование позволило повысить выход, качество реформата за счет снижения общего и парциального давления водорода во всех реакторах. Из – за быстрого коксования (работа 0,5 года), процесс ведут с резервным плавающим реактором.

- установки 3-го поколения (работающие на поли Ме катализаторах, имеют пониженное давление, стадию подготовки сырья, регенерацию и реактивацию катализатора). Отечественные установки: со стационарным слоем катализатора и периодическая регенерация катализатора. Риформинг с непрерывной регенерацией сырья - пробег установки до 3…4 лет, позволяет селективность процесса.

Основные направления развития отечественных установок КР: 1)Увеличение единичной мощности, 2)оптимизация распределения катализатора в реакторах 1:2:6, 3)переход на поли – Ме катализаторы, 4)совершенствование стадий подготовки сырья, регенерации, окси-хлорирования, осернение катализатора.

Билет 21

Основные эксплуатационные показатели рт.

РТ – прямогонные фракции керосинов. Для воздушно-реактивных и турбо-реактивных двигателей характерны: высокая теплонапряженность в камере сгорания, высокая т-ра (1600-18000С), высокий коэф-нт расхода воздуха (3,5-5), значительные изменения т-ры в баке (-50..2500С).

Для обеспечения надежной работы к РТ предъявляются требования: 1) оно должно свободно прокачиваться по с-ме питания при низких и высоких т-рах, 2) должно легко испаряться, воспламеняться вне зависимости от состава топлива, 3) должно быстро сгорать без срыва и проскока пламени, не образуя паровых пробок в системе питания, 4) должно иметь выс.теплоту сгорания, 5) должно обладать выс.термоокислительной стабильностью, 6) топливо и продукты сгорания не должны быть коррозионно агрессивны, 7) т-ра начала кипения д/б выше т-ры возможного нагрева топлива, 8) д/б стабильным, не пожароопасным при хранении и применении.

Основные эксплуатационные показатели реактивных топлив: 1) испаряемость – хар-т скорость образования горючей смеси топлива и воздуха и тем самым влияет на полноту и стабильность сгорания и связанные с этим особенности работы ВРД: легкость запуска, нагарообразование, дымление, теплонапряженность камеры сгорания, а также надежность работы топливной системы. 2) высота некоптящего пламени – косвенный показатель склонности топлива к нагарообразованию. Она зависит от сод-ния аромат-х у/в и фракционного состава, 3) люминометрическое число – хар-т интенсивность теплового пламени при сгорании топлива, т.е. радиацию пламени, явл-ся также косвенным показателем склонности топлива к нагарообразованию (зависит от сод-ния ароматики). Оно определяется путем сравнения с яркостью пламени эталонных топлив – тетралина и изоктана, 4) воспламеняемость РТ – хар-тся концентрационными и температурными пределами воспламенения, самовоспламенения и т-рой вспышки в закрытом тигле. 5) прокачиваемость РТ – оценивают кин.вязкостью, т-рой начала кристаллизации, содержанием мыл нафтеновых к-т и сод-м воды и мех.примесей. 6)химическая стабильность РТ – т.к. РТ готовят из дистиллятных прямогонных фракций, они практически не содержат алкенов, имеют низкие йодные числа (не выше 3,5 г J2/100 мл) и хар-тся достаточно высокой хим.стабильностью. Для повышения хим.стабильности гидроочищенных топлив добавляют антиокислительные присадки (типа ионола). Хим.стабильность РТ оценивается по йодным числам и содержанию фактических смол. 7) термоокислительная стабильность – хар-т склонность РТ к окислению при повышенных т-рах с образованием осадков и смолистых отложений. Повышение термоокислительной стабильности РТ обеспечивают технологическими методами (г/о) и введением специальных присадок (антиокислительных, диспергирующих или полифункциональных). 8) коррозионная активность РТ – оценивается сод-м общей серы, водорастворимых к-т и щелочей, кислотностью и испытанием на медной пластинке. В топливах д/отсутствовать сероводород, водорастворимые к-ты и щелочи, и они д/выдерживать на медной пластинке (при 1000С в теч.3 часов). Марки РТ: для дозвуковой авиации (Т-1, Т-2, ТС, РТ), для сверхзвуковой авиации (Т-6). Нормы на РТ: 1) плотность=0,775-0,840, 2) фракционный состав НК-1500С, КК-3150С, 3) кин.вязкость не менее 1,25 сСт, 4) сод-ние ароматики не более 20-22%, 5)т-ра начала кристаллизации не выше –600С, 6) сод-ние серы =0,05-0,25%, 7)теплота сгорания=42900-43100 кДж.