- •1. Основные задачи дисциплины, общие сведения о гидросистемах.

- •2. Гидравлический привод, гидросистема для подачи жидкости.

- •4. Гидролинии и элементы их соединения.

- •5. Трубопроводы, классификация, характеристики.

- •6. Виды соединения трубопроводов.

- •7. Уплотнительные устройства гидролиний.

- •8. Кондиционеры рабочей жидкости.

- •9. Фильтры рабочей жидкости.

- •10. Сепараторы рабочей жидкости.

- •11. Теплообменники, классификация, применение.

- •13. Силы, действующие в жидкости.

- •12. Гидравлика, основные понятия и методы.

- •15. Физические свойства жидкостей и газов.

- •16. Гидростатика, свойства гидростатического давления.

- •17. Способы измерения давления.

- •18. Сила давления на плоскую стенку.

- •19. Плавание тел, давление на криволинейную стенку.

- •20. Относительный покой жидкости.

- •21. Законы кинематики и динамики жидкости, основные понятия и определения.

- •22. Расход. Уравнение расхода жидкости.

- •25. Основы гидродинамического подобия течения жидкости.

- •24. Уравнение Бернулли для потока реальной жидкости.

- •23. Уравнение Бернулли для струйки идеальной жидкости.

- •26. Режимы течения жидкости.

- •27. Течение капельной жидкости с кавитацией.

- •28. Гидравлические сопротивления.

- •30. Потери напора при турбулентном течении жидкости.

- •29. Потери напора при ламинарном течении жидкости.

- •32. Истечение жидкости через отверстие в тонкой стенке.

- •31. Местные гидравлические сопротивления.

- •35. Истечение жидкости через проходные сечения в гидравлических устройствах.

- •34. Истечение жидкости через насадки.

- •33. Истечение жидкости под уровень.

- •36.Гидравлический расчет простого трубопровода.

- •37. Построение характеристики потребного напора простого трубопровода.

- •40. Гидромашины, классификация, основные параметры.

- •38. Трубопровод с насосной подачей.

- •39. Гидравлический удар в трубопроводах.

- •41. Объёмный гидропривод, принцип действия, основные понятия.

- •42. Преимущества и недостатки объёмных гидроприводов, конструкция и задачи проектирования.

- •43. Основные сведения об объемных насосах.

- •44. Возвратно-поступательные (поршневые) насосы.

- •46. Общие свойства и классификация роторных насосов.

- •45. Диафрагменные насосы, снижение неравномерности подачи жидкости насосами.

- •47. Шестеренные насосы, конструкция параметры.

- •48. Пластинчатые насосы, конструкция, параметры.

- •49. Характеристики насоса и насосной установки.

- •50. Роторно-поршневые насосы, типы, конструкция, параметры.

- •51. Объёмные гидравлические двигатели, гидроцилиндры.

- •52. Гидромоторы, расчёт, обозначение роторных гидромашин на схемах.

- •53. Гидроаппараты, основные термины, параметры.

- •54. Запорно-регулирующие элементы гидроаппаратов.

- •55. Гидродроссели, виды, основные характеристики.

- •57.Поршневой насос с вальным приводом, устройство, принцип работы.

- •56. Гидроаккумуляторы рабочей жидкости, виды, назначение.

- •60. Способы регулирования подачи насосной установки.

- •59. Схемы основных гидроцилиндров, их графические обозначения.

- •58. Основные параметры гидромашин, гидравлические, объёмные, механические потери напора.

5. Трубопроводы, классификация, характеристики.

Трубопровод — искусственное сооружение, предназначенное для транспортировки газообразных и жидких веществ, а также твёрдого топлива и иных твёрдых веществ в виде раствора под воздействием разницы давлений в поперечных сечениях трубы.

Классификация трубопроводов:

- По конструкции:

гибкие – применяют для соединения элементов гидропривода, расположенных на подвижных частях машин; представляет собой резинотканевые шланги, называемые рукавами высокого давления (РВД), РВД имеет внутренний резиновый слой, затем хлопчатобумажный слой, металлическую оплётку и внешний толстый резиновый слой.

жёсткие – стальные бесшовные холоднотянутые трубы или трубы из цветных металлов (медь, алюминий).

РВД бывает: 1-го типа (с одной оплёткой, до 20 Мпа), 2-го типа (с двойной оплёткой, до 30 Мпа), 3-го типа (с тройной оплёткой, при высоком давлении, при внутреннем диаметре до 40мм).

- По наличию ответвлений:

простые – без ответвлений

сложные – содержит как последовательные, так и параллельные соединения или ветви разветвления.

Характеристика

трубопровода – зависимость суммарной

потери напора (или давления) в трубопроводе

от расхода:

Таким образом, характеристика трубопроводов – кривая потребного напора, смещённая в начало координат.

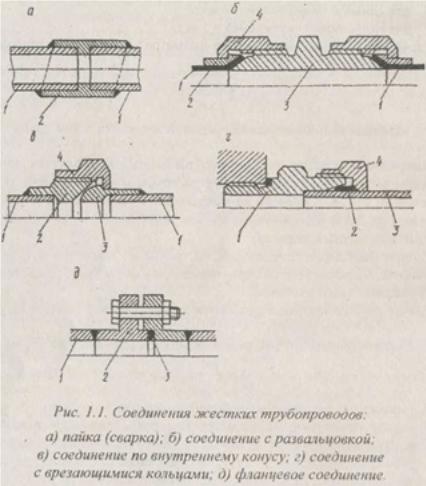

а) Пайка (сварка) в машиностроении применяется редко, только для трубопроводов, не подлежащих демонтажу. При пайке (сварке) труб-1 пользуются переходными втулками – 2. (рис. 1.1 ,а).

б) Соединение с развальцовкой (рис. 1.1,6) применяется для труб диаметром до 30...35 мм, изготовленных из цветных металлов или ковкой стали, допускающих развальцовку в холодном состоянии. Соединение с развальцовкой отличается простотой, но может применяться при давлении не более 30 МПа и имеет ограниченное число повторного монтажа вследствие затвердения материала и порчи развальцованной части трубы. Трубы - 1 соединяются проходником - 3 с помощью ниппеля - 2 и двух накидных гаек - 4.

в) Соединение по внутреннему конусу (рис. 1.1,в) используется для соединения труб - 1 гидросистем с рабочим давлением до 40 МПа при необходимости частого демонтажа гидролиний. Герметичность этого соединения обеспечивается контактом шарового ниппеля — 3 с конической поверхностью штуцера — 2 с помощью накидной гайки — 4. Этот тип соединений наиболее широко применяется в гидросистемах тракторов, дорожных и строительных машин.

г) Соединение с врезающимся кольцом (рис. 1.1, г) используется для соединения труб - 3 гидросистем, работающих при высоких давлениях. Это простое по конструкции соединение обеспечивает надежную герметизацию при давлении до 40 МПа за счет врезания кольца - 2 из твердой цементируемой стали в более мягкий материал трубы 3. При этом накидная гайка - 4 навинчивается на штуцер - 1.

д) Фланцевое соединение трубопроводов (рис. 1.1, д) применяется для стальных труб диаметром свыше 40 мм, причем для низких давлений фланец - 2 соединяется с трубой - 1 с помощью резьбы, а для высоких - сваркой. В некоторых системах высокого давления используют трубы, откованные вместе с фланцем. Уплотнение фланцев обычно достигается при помощи мягких металлических прокладок — 3 (медных или алюминиевых) или резиновых колец.

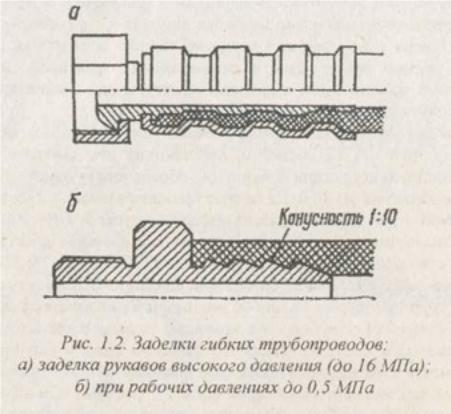

На рисунке 1.2. показана заделка гибких трубопроводов.

a) заделка рукава высокого давления (1 слой – шланг, 2 слой – резиновое уплотнение, 3 слой – наружная металлическая оболочка)

б) заделка шланга при рабочих давлениях до 0.5 МПа. В некоторых случаях поверху зажимают хомутом.

К монтажу трубопроводов предъявляются следующие основные требования:

не допускаются вмятины на трубах и искажение их цилиндричности;

радиус изгиба жестких трубопроводов R > (4—2)dT (dT – наружный диаметр трубы);

радиус изгиба рукавов зависит от типа рукава и в среднем принимается R ≥ (12..18)d (d- внутренний диаметр рукава);

для уменьшения возможности резонансных колебаний крепления труб к основанию машины (станине) должны быть расположены друг от друга на расстоянии l < (40..60) dT.

6. Виды соединения трубопроводов.

Соединение жёстких трубопроводов производится с помощью специальных деталей, называемых соединительной арматурой.

Также могут применяться быстроразъёмные соединения гибких трубопроводов, состоящее из двух гидроразъёмов штырьково-гнездового типа, внутри которого установлено 2 шарика и цилиндрические пружины. Шарики выполняют функцию затворов.

Кроме резьбовых быстроразъёмных соединений в гидроприводах применяют цанговые быстроразъёмные соединения.

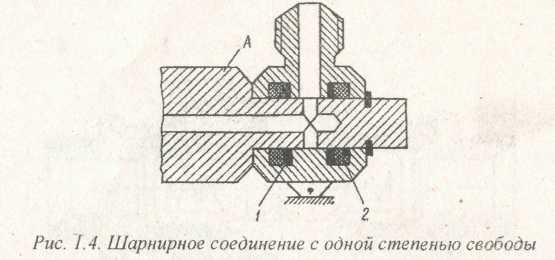

Присоединение трубопровода к вращающимся узлам производится с помощью специальных шарнирных соединений, которые имеют 1, 2 и более степеней свободы.

7. Уплотнительные устройства гидролиний.

Уплотельные устройства предназначены для обеспечения гермитичности соединений гидравлических устройств с целью предотвращения или уменьшения утечек жидкости через зазоры в соединениях, для защиты рабочей жидкости от попадания в неё твёрдых частиц, влаги и воздуха.

Уплотнительное устройство состоит из рабочих элементов сопрягаемых деталей соединений (например, золотника и корпуса), уплотнителя и вспомогательных деталей.

Основной элемент – уплотнитель – деталь, которая находится в контакте с сопрягаемыми деталями и препятствует перетеканию рабочей жидкости. Вспомогательные детали – детали, обеспечивающие нормальную работу уплотнителя (защитные, нажимные, опорные кольца и т.д).

Для предотвращения попадания в рабочую жидкость твёрдых частиц, влаги и воздуха из внешней среды предназначены грязесъёмники и пыльники.

Уплотнители разделяют:

- в зависимости от возможности относительного перемещения уплотняемых поверхностей (неподвижных и подвижных соединений)

- по направлению действия упругой деформации (аксиальные и радиальные)

- по конструкции (уплотнительные кольца, манжеты, прокладки)

- по материалу (неметаллические, металлические).

Уплотнители подвижных соединений классифицируют на уплотнители вращательного, возвратно-поступательного и контактного соединений.

Наибольшее распространение получили резиновые уплотнители: кольца круглого сечения (в неподвижных соединениях до 50МПа, в подвижных – до 32МПа). Уплотнительная манжета (для герметизации подвижных соединений; используют при возвратно-поступательном движения) – уплотнитель в виде кольца специальной формы. Для герметизации деталей, движущихся возвратно-поступательно при скоростях менее 3м/с, применяется шевронные резинотканевые уплотнения. Наружные каналы герметизируют с помощью запрессовки в них заглушек. Применяется сварка и пайка неразъёмных соединений.