- •1. Возникновение и развитие железобетонных конструкций. Общие сведения.

- •Стадии напряженно-деформированного состояния в нормальных сечениях.

- •Развитие методов расчета железобетонных конструкций.

- •6. Расчет элементов таврового сечения.

- •8. Распределение напряжений в изгибаемом элементе. Механизм разрушения.

- •9. Прочность бетона. Свойства бетона при длительном нагружении.

- •2.3 Свойства бетона при длительном нагружении

- •10. Механизм разрушения железобетонных элементов по наклонному сечению.

- •11. Свойства бетона при повторном, ударном и сложном нагружении.

- •12. Расчет прочности изгибаемого элемента по наклонной полосе.

- •13. Классы бетона.

- •14. Расчет прочности изгибаемого элемента по наклонной трещине на действие q.

- •15. Классификация камней и раствора.

- •16. Расчет прочности железобетонного изгибаемого элемента на действие м.

- •17. Виды каменной кладки. Особенности возведения в зимних условиях.

- •18. Расчет элементов по прочности на продавливание.

- •19. Свойства кладки при кратковременном нагружении.

- •20. Требования к трещиностойкости железобетонных элементов.

- •21. Стадии работы каменной кладки под кратковременной сжимающей нагрузкой.

- •22. Расчет элементов по образованию трещин, нормальных к продольной оси.

- •23. Арматурная сталь. Виды арматуры.

- •24. Расчет элементов по раскрытию трещин, нормальных к продольной оси.

- •25. Арматурные изделия.

- •26. Расчет по закрытию трещин, нормальных к продольной оси.

- •27. Анкеровка арматуры и стыки.

- •28. Расчет элементов по образованию и раскрытию наклонных трещин.

- •29. Защитный слой бетона.

- •30. Общие положения по расчету железобетонных элементов по деформациям.

- •31. Влияние арматуры на усадку и ползучесть бетона.

- •32. Кривизна железобетонных элементов на участках без трещин.

- •33. Предварительные напряжения и их потери.

- •34. Кривизна ж/б элементов на участках с трещинами в растянутой зоне.

- •35. Категории трещиностойкости железобетонных конструкций.

- •36. Конструирование сжатых и растянутых железобетонных элементов.

- •37. Напряжения в арматуре преднапряженных элементов и их потери.

- •38. Особенности расчета сжатых элементов.

- •39. Основы расчета конструкций на надежность.

- •40. Конструирование сжатых армокаменных элементов.

- •41. Метод предельных состояний.

- •42. Случаи ндс сжатого сечения с гибкой арматурой.

- •43. Параметры интенсивности нагрузок. Сочетания нагрузок.

- •44. Расчет по прочности сжатых элементов с гибкой продольной арматурой.

- •45. Параметры бетона. Параметры арматуры.

- •46. Расчет по прочности сжатых бетонных и каменных элементов.

- •47. Конструирование балок.

- •48. Расчет по прочности сжатых элементов с косвенной и жесткой арматурой.

- •10.6 Расчет по прочности сжатых элементов с жесткой арматурой

- •49. Конструирование плит.

- •50. Местное сжатие бетона и каменной кладки.

- •51. Конструирование плит и балок.

- •Вопрос 47 и 49

- •52. Расчет по прочности растянутых элементов.

- •53. Закладные и строповочные детали.

- •54. Стыки сжатых стержневых элементов. Стыки ригелей с колоннами.

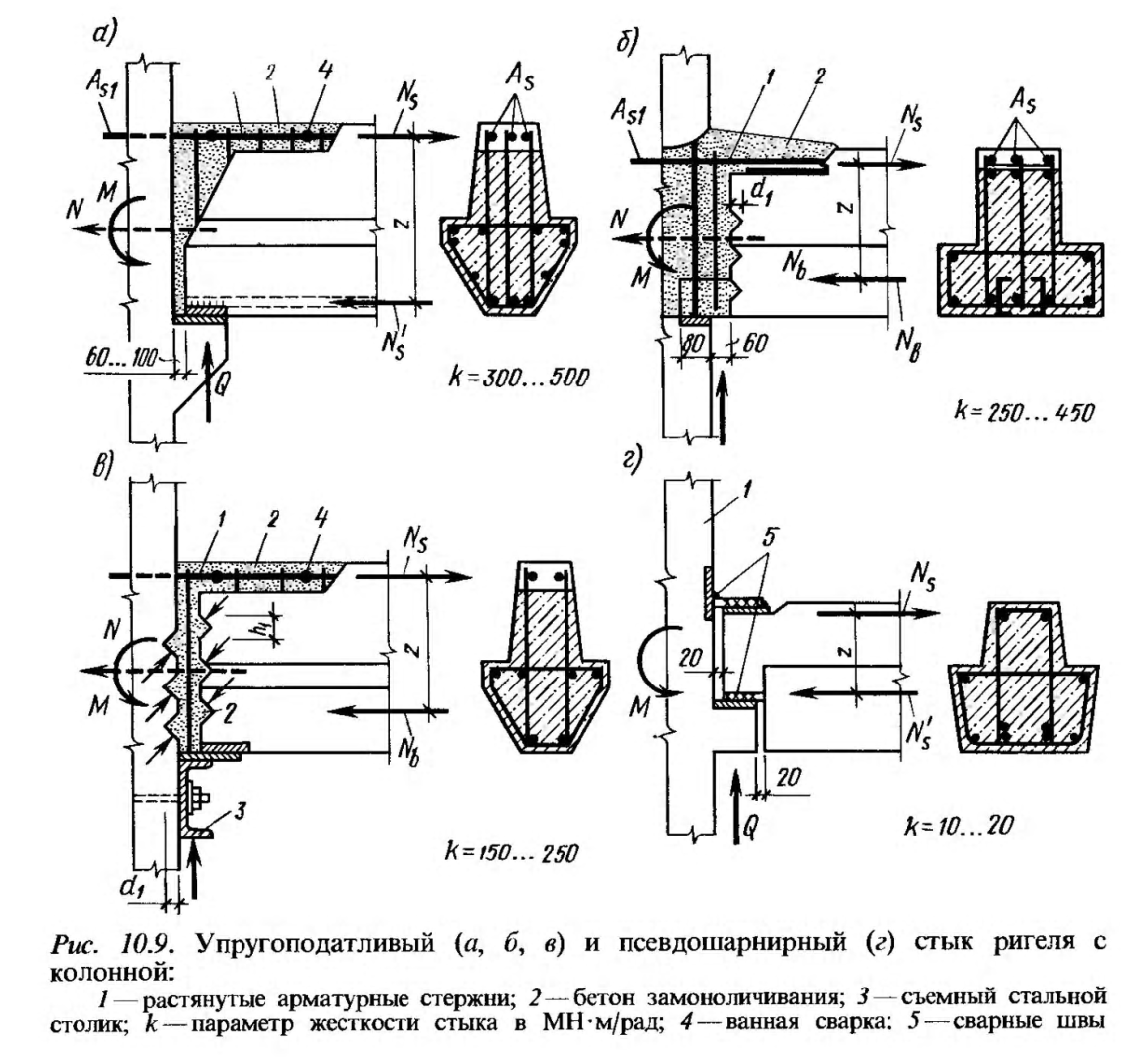

- •11.3 Стыки ригелей с колоннами

- •55. Горизонтальные и вертикальные стыки стеновых элементов.

- •11.5 Вертикальные стыки стеновых элементов

- •56. Конструктивные решения несъемной опалубки.

53. Закладные и строповочные детали.

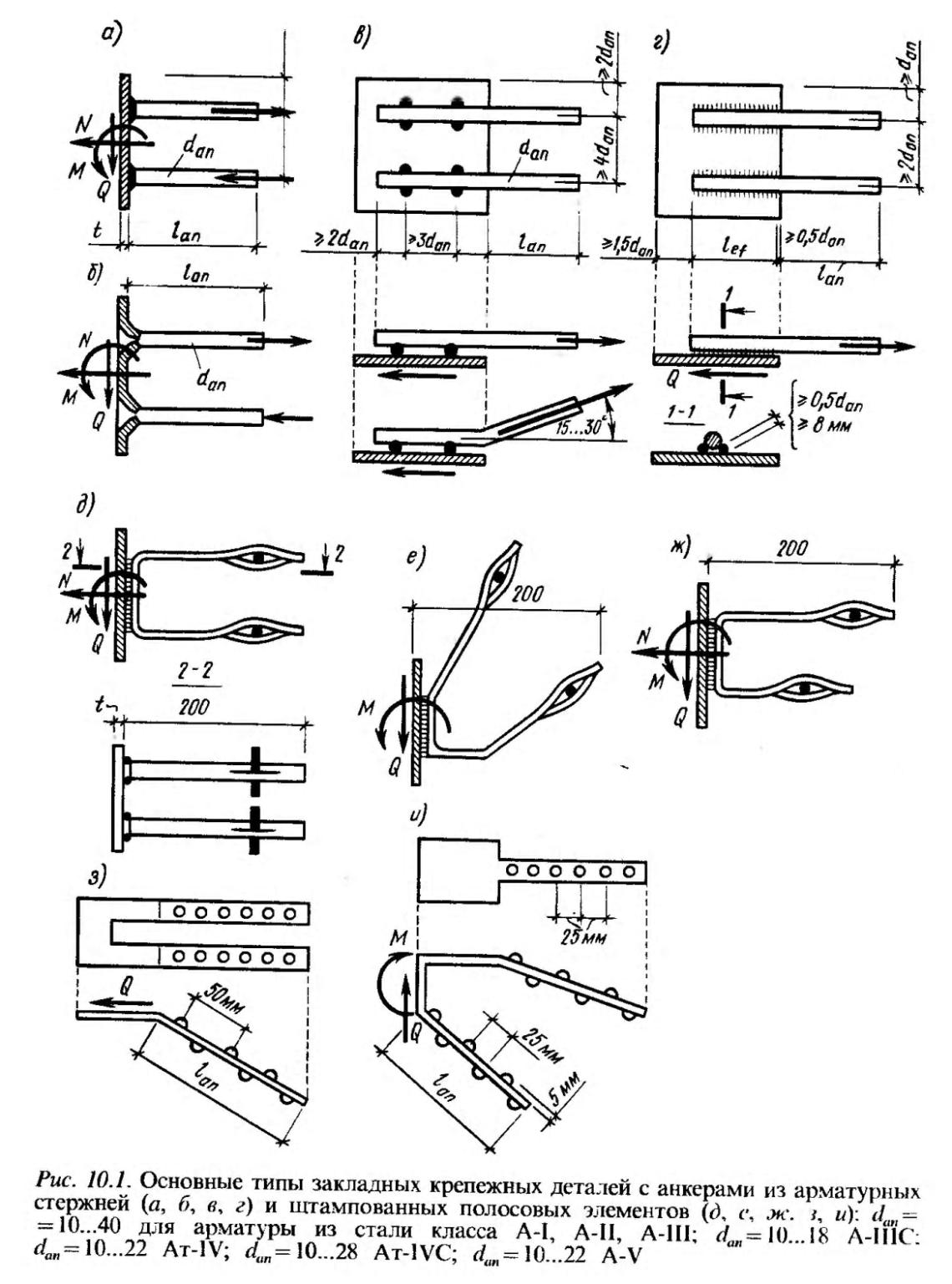

Закладные детали. Устанавливаются по расчету и конструктивно. Расчетные воспринимают усилия, вызываемые эксплуатационными и монтажными нагрузками. Они конструируются из листового или фасонного проката с анкерами из арматурных стержней периодического профиля диаметром не менее 10 мм или штампованных полосовых листов (рис. 1). Нерасчетные закладные детали обычно изготовляются без анкеров.

Рис. 1.

Анкерные стержни закладных деталей привариваются к пластине втавр, если они препятствуют отрыву и сдвигу пластины или внахлестку, если препятствуют ее сдвигу.

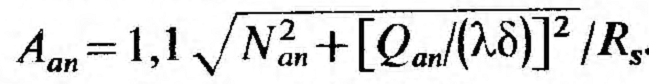

Площадь сечения анкеров составляет

где

- растягивающее и сдвигающее усилие,

приходящееся на один ряд анкеров;

- растягивающее и сдвигающее усилие,

приходящееся на один ряд анкеров;

![]() -

усилие в анкере.

-

усилие в анкере.

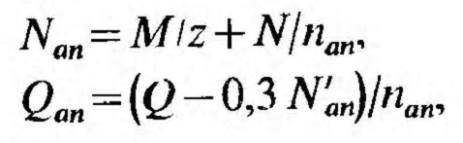

Площадь сечения наклонных анкеров составляет

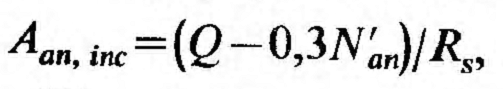

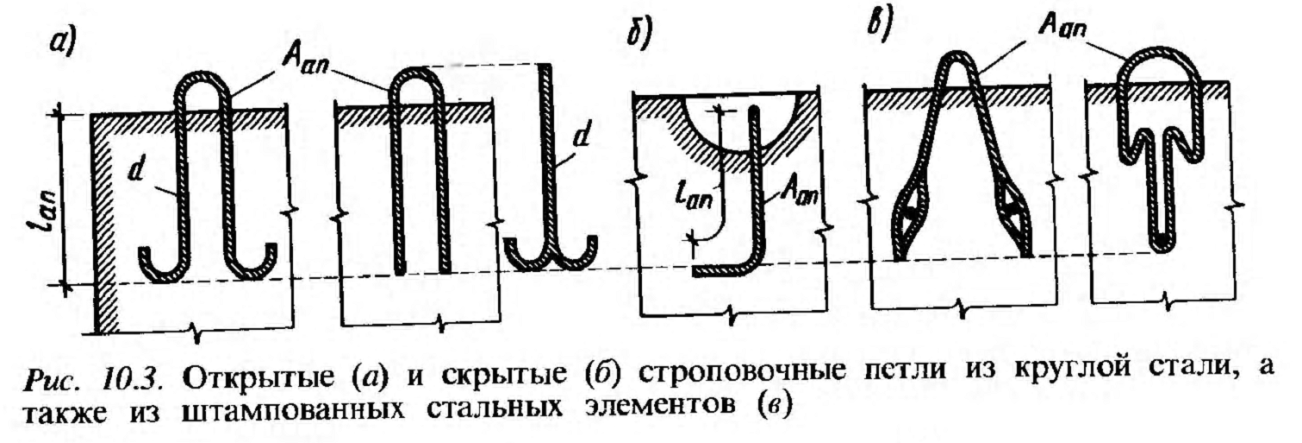

Строповочные петли. Монтажные петли сборных железобетонных элементов изготавливаются в основном из арматуры класса А-I. Строповочные петли из круглой стали могут быть открытыми или скрытыми.

Площадь сечения стержня петли определяется из условия, что на 10 кН растягивающего усилия приходится 1 см2 площади арматуры. Длина запуска концов петли в бетон принимается не менее 30d, если класс бетона не более В15, и не менее 25d в других случаях (рис. 2).

Рис. 2.

54. Стыки сжатых стержневых элементов. Стыки ригелей с колоннами.

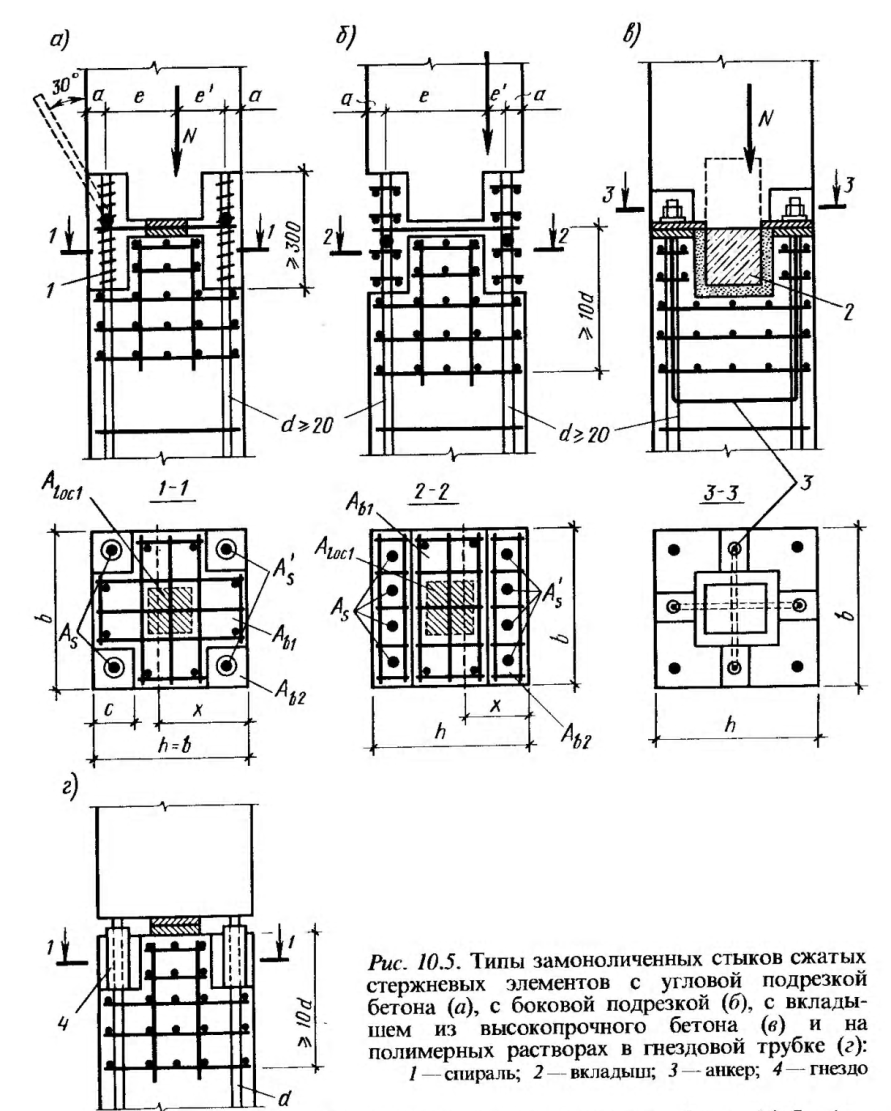

Замоноличенные стыки. Стыки сборных элементов, воспринимающие сжимающие усилия через закладные детали или бетон, должны быть жесткими и прочными.

Наиболее распространенным является замоноличенные стыки с угловыми или боковыми подрезками (рис. 3). Продольные арматурные стержни колонн соединяются полуавтоматической ванной сваркой их выпусков с последующим замоноличиванием подрезок.

Центрирующие прокладки в виде стальных пластинок толщиной 8... 10 мм анкеруются в бетоне, который усиливается сетчатой арматурой. По высоте угловых подрезок вокруг арматуры устанавливается проволочная спираль, а в зоне боковых подрезок укладываются арматурные сетки.

Рис. 4.

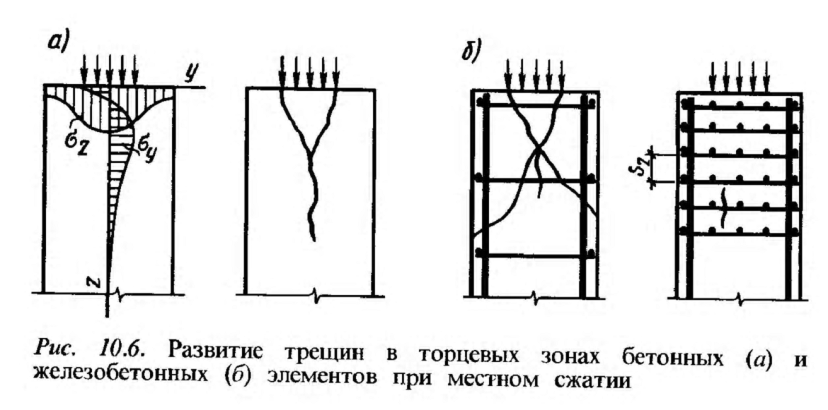

Горизонтальные сетки в торцевых зонах колонн и других сжатых элементов препятствуют образованию и раскрытию трещин (рис. 4), а тем самым способствуют повышению их прочности.

Рис. 4.

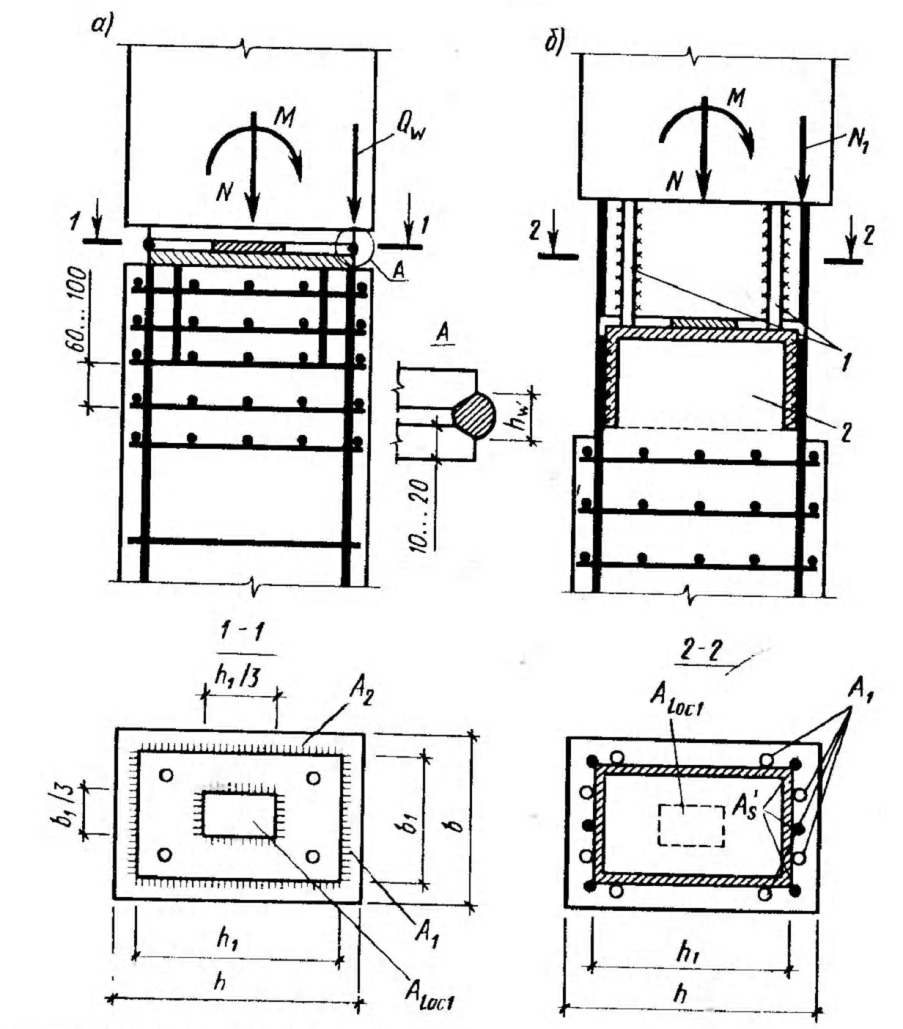

Сварные стыки. Наиболее распространенными сварными стыками стержневых элементов являются стыки с торцевьтми стальными листами и с закладными обоймами (рис. 5).

Сварной стык с торцевыми стальными листами толщиной 10...20 мм и центрирующей прокладкой толщиной 3...4 мм применяется при эксцентриситетах продольной силы не более 0,2h. По периметру стыка стальные листы соединяются между собой сварными швами.

Продольное усилие передается с одного стьткуемого элемента другому через центрирующую прокладку и сварные швы.

Рис. 5.

11.3 Стыки ригелей с колоннами

Существуют три типа соединения ригеля с колонной.

К первому типу соединения относится опирание ригеля на консоль колонны. Требуемая жесткость упругоподатливого стыка, способного воспринимать узловой изгибающий момент, обеспечивается соединением верхней арматуры ригелей через соединительные стержни (рис. 6). Сжимающее усилие в нижней части ригеля передается на колонну через монтажные сварные швы, которыми соединяются закладные детали ригеля и колонны. Стыки данного типа применяются при больших нагрузках, например в каркасах промышленных зданий.

Во втором типе соединения, ригель опирается на колонну при помощи стальных выпусков или на съемный стальной столик, который монтируется после замоноличивания стыка. В упругоподатливом стыке данного типа поперечная сила воспринимается бетонными шпонками.

Соединительные арматурные стержни соединяются ванной сваркой с выпусками арматуры или привариваются к закладным деталям ригеля.

Третий тип соединения ригеля с колонной представляет собой псевдошарнирный стык. Ригель с колонной соединяется монтажными швами, которые практически не позволяют учитывать возможность образования узлового изгибающего момента из-за низкого параметра жесткости стыка.

Рис. 6.