- •Установочные лекции : Учебная дисциплина «управление качеством продукции, стандартизация, сертификация.

- •Раздел 1. Управление качеством продукции.

- •1.3. История развития систем управления качеством

- •2) Общеевропейские и национальные стандарты

- •Раздел 1Область применения – определяет заинтересованных лиц, которым могут понадобиться положения стандарта.

- •Раздел 3Термины и определения – приводится пояснение терминов, используемых в стандартах исо серии 9000.

- •3) Сертификация и аккредитация .

1.3. История развития систем управления качеством

В истории развития документированных систем качества можно выделить пять этапов, которые иногда представляют в виде пяти звезд качества (рис. 2).

Первый этап соответствует начальным задачам системного подхода к управлению, когда появилась первая система — система Тейлора (1905 г). Организационно она предполагала установление технических и производственных норм специалистами и инженерами, а рабочие лишь обязаны их выполнять. Эта система устанавливала требования к качеству изделий (деталей) в виде полей допусков и вводила определенные шаблоны, настроенные на верхнюю и нижнюю границы допусков — проходные и непроходные калибры. Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества — инспекторы (в России — технические контролеры). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение.Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием.

Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном).

Отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия (детали).

Второй этап. Система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица). Однако продукция – это результат осуществления производственных процессов, и вскоре стало ясно, что управлять надо процессами.

В 1924 г. в «BellTelephoneLaboratories» (ныне корпорация AT&T) была создана группа под руководством Р.Л. Джонса, заложившая основы статистического управления качеством. Это были разработки контрольных карт, выполненные В. Шухартом, первые понятия и таблицы выборочного контроля качества, разработанные Г. Доджем и Г. Ромингом, ставшие началом статистических методов управления качеством, которые в последствии благодаря Э. Демингу получили очень широкое распространение в Японии и оказали весьма существенное влияние на экономическую революцию в этой стране. Деминг выдвигает идею об отмене оценки заданий и результатов выполнения работы, т. к. по его мнению, они создают атмосферу страха, способствуют краткосрочному вкладу в работу, игнорируя долгосрочные задачи, и разрушают работу в командах. Опираясь на точку зрения Э. Деминга и развивая ее, Д. Джуран ввел термин качества в духе «соответствия требованиям потребителя», в значительной степени ориентированный на требования потребителей, («Fitnessforuse»). Он показал ответственность менеджмента за хронические последствия несоответствий и дополнил статистические методы контроля качества систематическими методами решения проблем качества. В то время, как в работах Деминга основное внимание уделяется улучшению качества применительно прежде всего к процессам, системам и статистике, Джуран подчеркивает необходимость для каждого менеджера непосредственно заниматься деятельностью, приводящей к повышению качества. Он является сторонником подхода, который предусматривает вовлеченность всего персонала организации в процедуры, обеспечивающие повышение качества и решение производственных проблем. Системы качества усложнились, т. к. в них были включены службы, использующие статистические методы. Усложнились и задачи в области качества, решаемые конструкторами, технологами и рабочими, понимающими, что такое вариации и изменчивость, а также знающими, какими методами можно достигнуть их уменьшения. Появилась специальность — инженер по качеству, который должен анализировать качество и причины дефектов изделий, строить контрольные карты и т. п. В целом акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем определения причин дефектов и их устранения на основе изучения процессов и управления ими.

Более сложной стала мотивация труда, т. к. теперь учитывалась точность настроенности процесса, анализ тех или иных контрольных карт, карт регулирования и контроля. К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля. Стали более сложными и отношения поставщик — потребитель. В них большую роль начали играть стандартные таблицы и статистический приемочный контроль.

Третий этап.В 1950-е годы была выдвинута концепция тотального (всеобщего) контроля качества – TQC (TotalQualityControl). Ее автор, американский ученый А. Фейгенбаум, который опубликовал в 1957 г. статью «Комплексное управление качеством». К главным задачам TQC относятся прогнозированное устранение потенциальных несоответствий в продукции на стадии конструкторской разработки, проверка качества поставляемой продукции, комплектующих и материалов, а также управление производством, развитие службы сервисного обслуживания и надзор за соблюдением соответствия заданным требованиям к качеству. Фейгенбаум призвал обратить внимание на вопросы изучения причин несоответствий и первым указал на значение системы учета затрат на качество.

Поскольку на качество влияет множество факторов, то идея этого подхода заключается в выделении основных из них. Кроме того, нужно также учитывать взаимосвязь факторов, чтобы воздействуя на один из них, предвидеть реакцию других. Для обеспечения комплексности контроля и управления качеством необходимо учитывать все этапы производства, четкую взаимосвязь подразделений, участвующих в решении проблем качества. Например, для рассмотрения претензий потребителей заранее должны быть установлены исполнители, порядок и сроки рассмотрения и удовлетворения этих претензий.

В Японии идеи TQC были встречены с восторгом и получили дальнейшее развитие в работах профессора К. Исикавы, который рассматривал качество как задачу менеджмента; требовал участия всех сотрудников в мероприятиях по его улучшению и ввел термин «отношения потребитель – поставщик». В отличие от американских концепций, он говорил об «управлении качеством в масштабе компании» («CompanyWideQualityControl»). Филип Б. Кросби (Германия) является одним из известнейших приверженцев всеобщей концепции качества. В начале 60-х гг. ХХ в. он подробно изложил свою программу «ноль дефектов», вызвавшую в Германии острые дискуссии. Кросби сконцентрировал внимание на задачах в области управления предприятием, предложил внедрять предпринимательскую культуру, в основе которой лежит осознание значения качества и образ мышления, ориентированный на достижение «нуля дефектов». В прил. 3 приведен 14-этапный план Кросби по повышению качества и достижения «нуля дефектов».

Системы TQC развивались в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. Японцы долгое время подчеркивали, что они используют подход TQSC, где буква S означала Statistical (статистический).

На этом этапе появились документированные системы качества, устанавливающие ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества. Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, а моральное увеличивалось. Главными мотивами качественного труда стали работа в коллективе, признание должностей коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи. Все большее внимание уделяется учебе. В Японии и Южной Корее работники учатся в среднем от нескольких недель до месяца, используя в том числе и самообучение.

Конечно, внедрение и развитие концепции TQC в разных странах мира осуществлялось неравномерно. Явным лидером стала Япония, хотя все основные идеи TQC были разработаны в США и в странах Европы. В результате американцам и европейцам пришлось учиться у японцев, однако это обучение сопровождалось и нововведениями.

В странах Европы большое внимание стали уделять документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной. Системы взаимоотношений «поставщик — потребитель» также начинают предусматривать сертификацию продукции третьей стороной. При этом более серьезными стали требования к качеству исходных материалов в контрактах, более ответственными гарантии их выполнения.

Следует

заметить, что этап развития системного,

комплексного управления качеством не

прошел мимо Советского Союза – было

рождено много отечественных систем.

Рис. 1Пять звезд качества

Среди них: Саратовская система бездефектного изготовления продукции (БИП); Ярославская научная организация работ по увеличению моторесурса (НОРМ), созданная в Ярославском объединении «Автодизель»; Рыбинская научная организация труда, производства и управления (НОТПУ), разработанная на Рыбинском моторостроительном заводе; Горьковская система «качество, надежность, ресурс с первых изделий» (КАНАРСПИ).

В основу системы БИП был положен самоконтроль труда непосредственно исполнителем. Исполнитель нес ответственность за качество изготовленной продукции.

Система НОРМ предусматривала планомерный, систематический контроль моторесурса двигателей и циклическое его увеличение на основе повышения надежности и долговечности всех узлов и деталей, определяющих планируемый моторесурс. В системе НОРМ планирование количественного показателя качества и его реализация осуществлялись на всех стадиях жизненного цикла продукции.

Для НОТПУ характерно комплексное использование методов научной организации труда, производства и управления с постоянным совершенствованием технологии и технологического оборудования для каждого рабочего места и для предприятия в целом. Предусматривалась количественная оценка уровня организации груда, производства и управления в рамках предприятия, цехов, участков.

Одна из лучших — система КАНАРСПИ (качество, надежность, ресурс с первых изделий), заведомо опередившая свое время. Система включала комплекс инженерно-технических и организационных мероприятий, обеспечивающих выпуск продукции высокого качества и надежности с первых промышленных образцов. Характерными особенностями КАНАРСПИ были:

комплексность задач обеспечения качества продукции;

поисковый характер системы, предполагающий всемерное развитие исследований, направленных на повышение качества продукции и развитие конструкторских, технологических и испытательных служб предприятия;

организация работ по получению объективной и своевременной информации о качестве выпускаемых изделий;

интенсивное использование периода подготовки производства для выявления и устранения причин, снижающих качество изделий;

проведение конструкторско-технологической отработки в процессе создания серийного образца;

активное участие предприятия-изготовителя и эксплуатирующих организаций в совершенствовании конструкции изделия и повышении технологического уровня его эксплуатации;

универсальность, т.е. возможность применения в различных отраслях промышленности.

Многие принципы КАНАРСПИ актуальны и сейчас. Автором системы был главный инженер Горьковского авиационного завода Т. Ф. Сейфи. Он одним из первых понял роль информации и знаний в управлении качеством, перенес акценты обеспечения качества с производства на проектирование, большое значение придавал испытаниям.

Четвертый этап.В 80-е гг. начался переход от тотального контроля качеством (TQC) к тотальному менеджменту качества (TQM). В это время появилась серия новых международных стандартов на системы качества -–-стандарты ИСО 9000 (1987г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества. В 1994 г. вышла новая версия этих стандартов, которая расширила в основном стандарт МС 9004-1, -2, -3, -4, большее внимание уделив вопросам обеспечения качества программных продутов, обрабатываемым материалам, услугам.

Специфика тотального управления качеством состоит в том, что если раньше на предприятиях принимались компромиссные решения по таким параметрам, как объем выпускаемой продукции, сроки поставки, затраты и качество, то теперь на первый план выдвигается качество продукции, и вся работа предприятия подчиняется этой цели. Таким образом, управление всеми сферами деятельности предприятия организуется исходя из интересов качества. Этот переход сравнивают с переходом от системы Птоломея к системе Коперника, имея в виду что не Солнце (потребитель) вращается вокруг Земли (производителя), а наоборот.

Если TQC — это управление качеством с целью выполнения установленных требований, то TQМ — еще и управление целями и самими требованиями. В TQМ включается также и обеспечение качества, которое трактуется как система мер, вызывающая у потребителя уверенность в качестве продукции. Система TQМ (рис. 2) является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставку точно в срок. Основная идеология TQМ базируется на принципе – улучшению нет предела. Применительно к качеству действует целевая установка — стремление к нулю дефектов, к нулю непроизводительных затрат, к поставкам точно в срок. При этом осознается, что достичь пределов невозможно, но к этому надо постоянно стремиться, не останавливаясь на достигнутых результатах. Эта идеология имеет специальный термин «постоянное улучшение качества» (qualityimprovement).

В системе TQM используются адекватные целям методы управления качеством. Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива.

Рис. 2. Основные составляющие TQМ:

TQC – всеобщий контроль качества; QPolicy – политика качества;

QPlanning – планирование качества; QI – улучшение качества;

QA – обеспечение качества

В TQM существенно возрастает роль человека и обучения персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать дома. Появляется новый тип работников – трудоголики. Обучение становится всеохватывающим и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Существенно изменяются формы обучения, становясь более активными – используются деловые игры, специальные тесты, компьютерные методы и т.п. Обучение превращается и в часть мотивации, ибо хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные приемы развития творческих способностей работников.

На взаимоотношения поставщиков и потребителей оказывает сильное влияние сертификация систем качества на соответствие стандартам ИСО 9000. Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000, – обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств способности предприятия сделать это. Соответственно механизм системы, применяемые методы и средства ориентированы на эту цель. Однако в стандартах ИСО серии 9000 целевая установка на экономическую эффективность выражена весьма слабо, а на своевременность поставок просто отсутствует.

Но несмотря на то, что система не решает всех задач, необходимых для обеспечения конкурентоспособности, популярность ее лавинообразно растет, и сегодня она занимает прочное место в рыночном механизме. Внешним же признаком того, имеется ли на предприятии система качества в соответствии со стандартами ИСО серии 9000, является сертификат на систему.

В результате во многих случаях наличие у предприятия сертификата на систему качества стало одним из основных условий его допуска к тендерам по участию в различных проектах. Широкое применение сертификат на систему качества нашел в страховом деле: так как его наличие свидетельствует о надежности предприятия, то предприятию часто предоставляются льготные условия страхования.

Для успешной работы предприятий на современном рынке наличие у них системы качества, соответствующей стандартам ИСО серии 9000, и сертификата на нее является, может быть, не совсем достаточным, но необходимым условием. Поэтому и в России уже имеются десятки предприятий, внедривших стандарты ИСО серии 9000 и имеющих сертификаты на свои системы качества.

Пятый этап. В 90-е гг. усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов серии ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Существенно возросло влияние гуманистической составляющей качества, усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

Появляются и корпоративные системы управления качеством, которые ставят своей целью усиление требований международных стандартов и учитывают специфику таких корпораций. Так, Большая тройка американских автомобильных компаний разработала в 1990 г. (1994 г. — вторая редакция) стандарт QS 9000 «Требования к системам качества». Хотя он базируется на стандарте ИСО 9001, его требования усилены отраслевыми (автомобилестроительными), а также индивидуальными требованиями каждого из членов Большой тройки и еще пяти крупнейших производителей грузовиков.

Внедрение стандартов ИСО 14000 и QS 9000, а также методов самооценки по моделям премий по качеству — главное достижение пятого этапа развития систем управления качеством.

Лекция 2.Система показателей качества продукции

Классификация показателей качества .

Понятие качества продукции регламентировано в Российской Федерации государственным стандартом ГОСТ 15467-79 "Управление качеством продукции. Основные понятия. Термины и определения".

Качество - это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Количественная характеристика свойств продукции, составляющих ее качество, называется показателем качества продукции. В настоящее время признана классификация следующих групп свойств и соответственно показателей в области качества ( см. табл 3):

Таблица 3 Классификация показателей качества продукции

Признак классификации показателей |

Группы показателей качества продукции |

Выражения показателей качества |

1 |

2 |

3 |

По количеству характеризуемых свойств |

Единичные |

|

Комплексные |

|

|

Интегральные |

|

|

По характеризуемым свойствам |

Назначения |

безотказноть,долговеч-ность, ремонтопригодность сохраняемость показателей . |

Надежности |

|

|

Технологичности |

|

|

стандартизации и унификации |

|

|

эргономические |

|

|

эстетические |

выразительность, оригинальность внешнего вида, гармоничность, целостность, соответствие среде, стилю и др. |

|

транспортабельности |

|

|

патентно-правовые |

патентную чистоту продукции, ее конкурентную способность на мировом рынке. |

|

экономические |

себестоимость изготовления, продажная цена, прибыль, рентабельность, цена потребления Копт = Q/C, где Q - качество изделия; С - затраты на приобретение и эксплуатацию изделия. |

|

экологические безопасности |

|

|

По способу выражения |

В натуральных единицах |

|

В стоимостном выражении |

|

|

По этапам определения значений показателей |

Прогнозные |

|

Проектные |

|

|

Производственные |

|

|

Эксплуатационные |

|

Количественные показатели качества продукции

Показатель качества продукции, характеризующий одно из ее свойств, называется единичным показателем качества продукции (например, мощность, калорийность топлива и т.д.).

Относительный показатель качества продукции – отношение значения показателя качества продукции к базовому значению, выражается в безразмерных числах или процентах и вычисляется по формуле

![]() ,

,

где Ki – относительный показатель качества;

![]() –

значение

единичного показателя качества

оцениваемой продукции;

–

значение

единичного показателя качества

оцениваемой продукции;

![]() –

значение

единичного базового показателя качества.

–

значение

единичного базового показателя качества.

Комплексный показатель качества продукции – это показатель применяется при комплексном методе определения качества продукции и характеризует несколько ее свойств.

Определяется путем сведения воедино отдельных показателей с помощью коэффициентов весомости каждого показателя. При этом может быть использована функциональная зависимость:

К = f(n,bi,ki), i = 1,2,3,……..,ni,

где K– комплексный показатель качества продукции;

n – число учитываемых показателей;

bi– коэффициент весомости i-го показателя качества;

ki –i-й показатель качества (единичный или относительный).

Например, КГ – коэффициент готовности

,

,

где Т – наработка изделия на отказ (показатель безотказности);

ТВ – среднее время восстановления (показатель ремонтопригодности), т.е. КГ характеризует два свойства изделия – безотказность и ремонтопригодность.

В свою очередь

![]() ,

,

где ТО – среднее время, затрачиваемое на отыскание отказа;

ТУ – среднее время, необходимое для устранения отказа.

Алгоритм расчета комплексного показателя качества приведен на рис. 3

Рисунок 3Алгоритм расчета комплексного показателя качества

Интегральный показатель качества продукции – отношение суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на ее создание и эксплуатацию или потребление.

где Э – суммарный полезный эффект от эксплуатации продукции (срок полезного использования холодильника, пробег грузового автомобиля в тонно-километрах за срок службы до капитального ремонта и т.д.); ЗС – суммарные затраты на создание продукции (разработка, изготовление, монтаж и другие единовременные затраты); ЗЭ – суммарные эксплуатационные затраты (техническое обслуживание, ремонт и другие текущие затраты); 1/И – удельные затраты на единицу эффекта.

Показатели качества по характеризуемым свойствам.

Назначения ( показатели) - характеризуют основную функциональную величину полезного эффекта от эксплуатации изделия. Для продукции производственно-технического назначения таким показателем может служить ее производительность.

Надежности(показатели) характеризуют свойства объекта сохранять во времени в установленных пределах значения всех параметров и требуемых функций.

Надежность объекта включает четыре показателя:

1 безотказность,

2 долговечность,

3 ремонтопригодность,

4 сохраняемость.

Безотказность - это свойство изделия непрерывно сохранять работоспособность в течение некоторого интервала времени. Безотказность чрезвычайно важна для некоторых механизмов автомобилей (тормозная система, рулевое управление). Для воздушных судов безотказность является самым основным показателем качества.

Долговечность - свойство изделия сохранять работоспособность до разрушения или другого предельного состояния.

Ремонтопригодность - это свойство изделия, выражающееся в его приспособленности к проведению операций технического обслуживания и ремонта.

Сохраняемость - это способность объекта сохранять свои свойства в определенных условиях. Сохраняемость играет важную роль для пищевой продукции.

Технологичности (показатели)- характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте изделий. Именно с помощью технологичности обеспечивается массовость выпуска продукции, рациональное распределение затрат материалов, средств, труда и времени при технологической подготовке производства, изготовлении и эксплуатации изделий.

Стандартизации и унификации (показатели) характеризуют насыщенность продукции стандартными, унифицированными и оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Все детали изделия делятся на стандартные, унифицированные и оригинальные. Чем больше стандартных и унифицированных деталей в изделии, тем лучше как для производителя, так и для ее потребителя.

Эргономические показатели отражают удобство эксплуатации изделия человеком. Взаимодействие человека с изделием выражается через комплекс гигиенических, антропометрических, физиологических и психологических свойств человека. Это могут быть усилия, необходимые для управления трактором, автомобилем, расположение руля у велосипеда, освещенность, температура, влажность, запыленность, шум, вибрация, излучение и т.д.

Эргономические показатели делятся на четыре группы:

1) гигиенические (освещенность, температура, влажность, давление и т.п.);

2) антропометрические (соответствие конструкции изделия размерам тела человека и его отдельных частей, соответствие конструкции изделия распределению массы тела человека и т.п.);

3) физиологические и психофизические (соответствие конструкции изделия силовым, скоростным, слуховым, зрительным, психофизическим особенностям человека);

4) психологические (соответствие изделия возможностям восприятия и переработки информации, соответствие закрепленным и вновь формируемым навыкам человека при пользовании изделием).

Эстетические показатели характеризуют композиционное совершенство изделия. Это рациональность формы, сочетание цветов, стабильность товарного вида изделия, стиль и т.д.

Транспортабельности (показатели) выражают приспособленность изделия для транспортировки различным транспортом без нарушения его свойств.

Патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции и являются существенным фактором при определении конкурентоспособности.

Экологические показатели отражают степень влияния вредных воздействий на окружающую среду, которые возникают при хранении, эксплуатации или потреблении продукции, например, содержание вредных примесей, вероятность выбросов вредных частиц, газов, излучений при хранении, транспортировании и эксплуатации продукции.

Показатели безопасности определяют степень безопасности эксплуатации и хранения изделий, т.е. обеспечивают безопасность при монтаже, обслуживании, ремонте, хранении, транспортировании, потреблении продукции.

Совокупность перечисленных показателей формирует качество продукции. Изделие должно быть надежным, эстетически радующим глаз, хорошо выполнять свои функции, т.е. удовлетворять те потребности, для которых оно предназначено. Но помимо этих показателей важна и цена изделия. Именно с ценой связан вопрос экономически рационального качества. Покупатель, приобретая изделие, всегда сопоставляет, компенсирует ли цена изделия набор свойств, которыми оно обладает.

Под экономически оптимальным качеством понимается соотношение качества и затрат, что можно представить следующей формулой:

Копт = Q/C,

где Q - качество изделия;

С - затраты на приобретение и эксплуатацию изделия.

Определить знаменатель формулы несложно, поскольку он включает продажную цену изделия, затраты по эксплуатации, ремонту и утилизации изделия. Сложнее определить числитель, т.е. качество, включающее самые разнообразные показатели. Этим занимается целая наука - квалиметрия, которая разработала достаточно приемлемые методы по количественной оценке качества продукции.

Лекция №3Методы оценки уровня качества

Стадии формирования качества продукции

Формирование качества продукции должно производиться в течении всего «жизненного» цикла продукции.

Понятие жизненного цикла продукции включает в себя следующие этапы :

Рис.4

По ГОСТ 15467-79 « Оценка уровня качества продукции» - это совокупность операций , включающих выбор номенклатуры показателей качества оцениваемой продукции, определение значений этих показателей и соотношение их с базовыми.

Под определением значения показателя качества подразумевается нахождение его численного значения. Для этого на практике в зависимости от специфики продукции принимаются следующие методы.

Расчетный - метод определения значений показателей качества, осуществляемый на основе использования теоретических и \ или эмпирических зависимостей показателей качества товаров от их параметров.

Этот метод является весьма распространенным для оценки качества многих товаров. С его помощью величину одних показателей рассчитывают по значениям других, полученных измерительным или сенсорным методом. Расчетные методы позволяют заменить дорогостоящие или длительные измерения одних показателей более простыми измерениями других.

Экспертный -метод,при использовании которого определение значений показателей качества товаров осуществляется на основании решения, принимаемого экспертами. Этот метод получил широкое распространение и применяется в случаях, когда показатели отдельных свойств товаров нельзя определить другими методами и выразить в конкретных величинах.экспертный метод основан на использовании обобщенного опыта и интуиции группы специалистов-экспертов. При оценке уровня качества экспертный метод используется и для решения других задач: выбора номенклатуры свойств, составляющих качество; определение коэффициентов весомости при расчете комплексных показателей качества и др. Результатом экспертного метода всегда должны быть количественные оценки, обычно выражаемые в баллах. Эти результаты всегда зависят от квалификации экспертов так же, как точности измерительного метода зависит от точности используемых средств измерений.

Пример

Рассмотрим применение определяющего показателя на примере оценки качества тортов. Допустим, что принято решение оценивать качество тортов по приведенной в таблице совокупности свойств, показатели которых выражаются в баллах.

Каждый показатель может иметь один из четырех баллов:

отлично - 3; хорошо - 2; удовлетворительно - 1; неудовлетворительно - 0.

Экспертами для каждого показателя устанавливается коэффициент весомости согласно таблице.

Определяющий показатель качества торта находят следующим образом: эксперты оценивают в баллах каждый показатель, затем средние результаты оценки умножают на коэффициент весомости и произведения суммируют. Если, например, средние результаты оценки экспертов такие, как в последней колонке таблицы, то определяющий показатель в (баллах) будет:

42,5+31,5+21,6+11,0=18,7.

Свойства |

Коэффициент весомости |

Средние результаты оценки |

Вкус и аромат |

4 |

2,5 |

Структура и консистенция |

3 |

1,5 |

Цвет и внешний вид |

2 |

1,6 |

Форма |

1 |

1,0 |

Если решение об оценке качества тортов принимают, учитывая и другие свойства (калорийность, сохраняемость и др.), то определяющий показатель должен включать относительные значения показателей этих свойств с соответствующими коэффициентами весомости.

Свойства, учитываемые определяющими показателями, могут, в свою очередь характеризоваться единичными и (или) комплексными показателями качества продукции. Если определяющий показатель является комплексным, его называют обобщенным.

Необходимо осторожно пользоваться обобщенным показателем качества продукции, не допуская перекрытия одними единичными показателями существенных недостатков продукции, которые характеризуются другими единичными показателями. Если хотя бы один единичный показатель будет равен нулю (оценка «неудовлетворительно»), то обобщенный показатель следует принимать равным нулю, т. е. качество продукции должно признаваться неудовлетворительным.

Органолептический - метод определения значений показателей свойств и оценки качества продукции (товаров), осуществляемый на основе анализа восприятия органами чувств человека - зрения, слуха, обоняния и осязания без использования технических средств измерений или с использованием неизмерительных средств.

Примеры : При контроле и оценке качества пищевых продуктов органолептическими методами можно определить вкус, цвет, запах, консистенцию и другие характеристики.

При контроле и оценке качества промышленной продукции применения органолептических показателей могут быть:

- оценка внешнего вида : наличие вмятин, сколов лакокрасочного покрытия

- наличие подтеканий рабочих сред

- шум при работе

- оценка вибрации на «руку» например диагностика подвески автомобиля»

- повышенный нагрев : изменение цвета детали, определение температуры на «руку» или водой.

Длительное время результаты исследований органолептическими методами не считались достаточно достоверными из-за их субъективности, так как на результаты оценки с помощью органов чувств влияет физическое и психическое состояние дегустаторов, их опыт и квалификация, методика подготовки и представления образцов, состояние помещения, в котором осуществляются испытания, и множество других факторов. В настоящее время органолептические методы оценки качества продуктов питания стали настолько широко распространены, что многие говорят о «сенсорной революции в XXI веке». На предприятиях разрабатываются программы органолептического контроля качества продуктов питания, основанные на международных стандартах ИСО. Эти программы позволяют создать лабораторию органолептических испытаний продуктов, осуществить тестирование сенсорной чувствительности и обучение дегустаторов, создать методики сенсорной оценки продуктов, выпускаемых предприятием. Это дает возможность производить продукты питания, имеющие органолептические характеристики, соответствующие пожеланиям потребителя, и обеспечить стабильность данных характеристик.

Однако органолептические методы имеют и существенные недостатки: достоверность оценок не всегда высока, они могут быть субъективны, так как зависят от практических навыков и способностей исследователя; результаты не могут быть выражены в точных единицах, поэтому они трудно сопоставимы.

Измерительный - метод определения значений показателей качества продукции, осуществляемый с помощью технических средств измерений. Этот метод наиболее распространен при определении единичных показателей функциональных, эргономических, экологических свойств, надежности, безопасности. Техническими средствами измерений здесь служат в основном меры и измерительные приборы.

Достоинство метода состоит в объективности, сопоставимости и воспроизводимости результатов измерений; недостатки - в больших затратах на приобретение и обслуживание средств измерений, подготовку персонала, оборудование помещений для проведения измерений. Кроме того, значительная часть методов является разрушающими, что также повышает стоимость испытаний.

Технические средства измерений позволяют определить количественные характеристики продукции и использовать их для оценки полученных результатов.

К недостаткам этого метода следует отнести сложность и длительность некоторых измерений, необходимость специальной подготовки персонала, приобретение сложного, часто дорогостоящего оборудования, а в ряде случаев и необходимость разрушения образцов. Измерительный метод во многих случаях требует изготовления стандартных образцов для испытаний, строгого соблюдения общих и специальных условий испытаний, систематической проверки измерительных средств.

Социологический - метод определения показателей качества продукции, осуществляемый на основе сбора и анализа мнений ее фактических или потенциальных потребителей.

Ценность этого метода состоит в возможности получения информации о свойствах товаров непосредственно от потребителей. Он широко используется в нашей стране и в зарубежных исследованиях. Опросы потребителей часто проводят изготовители продукции или фирмы, осуществляющие ее реализацию, выясняя следующие вопросы:

насколько товар соответствует потребностям потребителя?

каково отношение потребителя к товару и какая из характеристик товара является для потребителя наиболее важной?

какие недостатки имеются у товара?

какими дополнительными свойствами, выгодно отличающими данный товар от товаров-конкурентов, он должен (или может) обладать?

какую цену может дать потребитель за товар?

чем привлекательны для потребителя товары конкурентов?

где, как, при каких условиях потребитель собирается использовать товар?

Социологические оценки имеют большое значение в управлении качеством, в том числе в соответствии с требованиями стандартов ИСО 9000, так как позволяют определить и выполнить требования потребителей.

Дифференциальный - этот метод основан на сопоставлении значений единичных показателей качества оцениваемого и базового образцов. При этом определяют, достигнут ли уровень базового образца в целом, по каким показателям он достигнут, какие показатели существенно отличаются от базовых.

Дифференциальный метод оценки уровня потребительских показателей качества применяется на этапах планирования, проектирования, обращения и эксплуатации товаров. Его достоинством является то, что исключается необходимость определения коэффициента весомости оцениваемого показателя качества, а недостатками -- сравнительная форма фиксации значения оценки ("лучше" -- "хуже") и возможность суждения о качестве товара в целом лишь в тех случаях, когда значения всех единичных показателей качества оцениваемого товара выше или низке соответствующих базовых значений показателей.

Об

уровне качества судят по величине

единичных относительных показателей.

Имеются показатели качества оцениваемой

продукции Х1,

Х2.

ХР

и соответствующие показатели качества

базового образца Х1б,

Х2б…

ХРб.

Для

сопоставления показателей дифференциальным

методом вычисляют значения относительных

показателей качества продукции по

формулам:

![]() ,

(1)

,

(1)

![]() ,

(2)

где Xi–

значение i-го

показателя качества оцениваемой

продукции;

Хiб

– значение i-го

базового показателя

В зависимости

от характера показателя качества

выбирают ту или иную из этих формул. Для

«позитивных» показателей, с увеличением

значений которых качество повышается,

выбирают формулу (1), а для «негативных»

показателей, с увеличением значений

которых качество продукции снижается,

выбирают формулу (2).

,

(2)

где Xi–

значение i-го

показателя качества оцениваемой

продукции;

Хiб

– значение i-го

базового показателя

В зависимости

от характера показателя качества

выбирают ту или иную из этих формул. Для

«позитивных» показателей, с увеличением

значений которых качество повышается,

выбирают формулу (1), а для «негативных»

показателей, с увеличением значений

которых качество продукции снижается,

выбирают формулу (2).

Смешанный

метод

оценки

уровня качества сочетает дифференциальный

и комплексный методы. Наиболее важные

свойства оценивают дифференциальным

методом, другие свойства объединяют в

группы и оценивают комплексным методом.

Смешанный метод применяют обычно при

аттестации продукции.

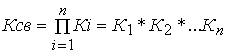

Для сводной

оценки уровня качества продукции

(изделия) пользуются методикой В.А.

Трапезникова. При этом рассчитывают

«коэффициент качества», равный

произведению частных показателей

качества (коэффициентов), характеризующих

отклонение фактического значения

каждого контролируемого параметра от

значений, установленных стандартами

или принятых за эталон. Сводный коэффициент

(Ксв.)

находят как

,

(2.5)

где Кi

– частные показатели качества,

П

– знак произведения.

В свою очередь

частные показатели определяют как

,

(2.5)

где Кi

– частные показатели качества,

П

– знак произведения.

В свою очередь

частные показатели определяют как

![]() ,

(2.6)

где Кф

– фактический уровень качества,

Кэ

– уровень лучшего образца (эталона).

При комплексной оценке качества

продукции может быть также использован

средний взвешенный арифметический

показатель, когда усредняемые исходные

относительные показатели Кi

сравнительно мало отличаются друг от

друга:

,

(2.6)

где Кф

– фактический уровень качества,

Кэ

– уровень лучшего образца (эталона).

При комплексной оценке качества

продукции может быть также использован

средний взвешенный арифметический

показатель, когда усредняемые исходные

относительные показатели Кi

сравнительно мало отличаются друг от

друга:

![]() ,

(2.7)

где Кi

– частный относительный показатель

качества;

Wi

– коэффициенты весомости показателей

(определяются экспертно).

Если

величина сводного показателя качества

будет больше единицы, то можно сделать

вывод, что рассматриваемый образец

продукции лучше по качеству базового

образца.

,

(2.7)

где Кi

– частный относительный показатель

качества;

Wi

– коэффициенты весомости показателей

(определяются экспертно).

Если

величина сводного показателя качества

будет больше единицы, то можно сделать

вывод, что рассматриваемый образец

продукции лучше по качеству базового

образца.

Пример 1. По методике обобщенной

оценки качества Госстандарта России

проверить соответствие качества

электроламп эталону. Средняя

продолжительность горения электроламп

определенной мощности, изготовленных

предприятием 420 часов. Эталонное значение

срока службы 450 часов. Коэффициент

полезного действия имеет эталонное

значение 20 лм / Вт, а фактический

коэффициент 19 лм / Вт.

Решение:

![]() Фактический

уровень качества производимых электроламп

на 11,3% ниже эталонного.

Фактический

уровень качества производимых электроламп

на 11,3% ниже эталонного.

Статистические методы управления качеством

Таблица 3 Применение статистических методов на этапах жизненного цикла продукции

Этапы жизненного цикла продукции |

Задачи, решаемые в системе качества |

Статистические методы |

|

Маркетинг и изучение рынка |

Изучение и оценка рыночного спроса и перспектива его изменений |

Методы анализа статистических совокупностей, экономико-математические (динамическое программирование, имитационное моделирование и др.) |

|

Анализ пожеланий потребителей в отношении качества и цены продукции |

Экономико-математические методы (QFD) и др. |

|

|

Прогнозирование цены, объема выпуска, потенциальной доли рынка, ожидаемой продолжительности жизни продукции на рынке |

Экономико-математические методы (теория массного обслуживания, теория игр, линейное и нелинейное программирование и др.) |

|

|

Проектирование и разработка продукции |

Нормирование требований к качеству продукции. Определение технических требований в области надежности. Оптимизация значений показателя качества продукции. Оценка технического уровня продукции |

Графические методы (схема Исикавы, диаграмма Парето, гистограмма и др.): методы анализа статистических совокупностей; экономико-математические методы (методы Тагути, QFD) |

|

Испытания опытных образцов или опытных партий новой (модернизированной) продукции |

Графо-аналитические методы (гистограмма, расслоенная гистограмма и др.), методы анализа статистических совокупностей (методы проверки статистических гипотез, сравнение средних, сравнение дисперсий и др.): экономико-математические методы (планирование эксперимента) |

|

|

Обеспечение безопасности продукции |

Экономико-математические методы (имитационное моделирование, метод деревьев вероятности и др.) |

|

|

Закупки |

Формирование планов обеспечения предприятий материально-техническими ресурсами требуемого качества |

Экономико-математические методы (теория массового обслуживания, линейное программирование и др.) |

|

Оценка возможностей поставщиков |

Экономико-математические методы (системный анализ, динамическое программирование и др.) |

|

|

Своевременное обеспечение поставок материально-технических ресурсов |

Экономико-математическое методы (теория массового обслуживания) |

|

|

Снижение затрат на материально-техническое обеспечение качества продукции |

Экономико-математические методы (методы Тагути, функционально-стоимостной анализ и др.) |

|

|

Производство |

Разработка технологических процессов |

Экономико-математические методы (методы Тагути); графики разброса и др.); методы анализа статистических совокупностей (дисперсионный, регрессионный и корреляционный виды анализа и др.) |

|

Обеспечение точности и стабильности технологических процессов |

Методы статистической оценки точности и стабильности технологических процессов (гистограммы, точностные диаграммы, контрольные карты) |

|

|

Обеспечение стабильности качества продукции при производстве |

Методы статистического регулирования технологических процессов (точностные диаграммы, контрольные карты) |

|

|

Контроль и испытания |

Соблюдение метрологических правил и требований при подготовке, выполнении и обработке результатов испытаний |

Графические методы (гистограмма, график разброса и др.); методы анализа статистических совокупностей (методы проверки статистических гипотез, сравнение средних, сравнение дисперсий и др.) |

|

Выявление продукции, качество которой не соответствует установленным требованиям |

Методы статистического приемочного контроля |

|

|

Анализ качества продукции |

Графические методы (схема Исикавы, диаграмма Парето, расслоение диаграммы Парето и др.), экономико-математические методы (функционально-стоимостной анализ, QFD) |

|

|

Упаковка и хранение |

Анализ соблюдения требований к упаковке и хранению продукции на предприятии |

Методы статистического приемочного контроля; экономико-математические методы (теория массового обслуживания) |

|

Реализация и распределение продукции |

Обеспечение качества транспортировки продукции |

Экономико-математические методы (линейное программирование, теория массового обслуживания) |

|

Установка и ввод в эксплуатацию |

Анализ качества продукции в процессе монтажа и ввода в эксплуатацию |

Графические методы (график временного ряда и др.); методы анализа статистических совокупностей (факторный анализ и др.) |

|

Анализ затрат потребителей при использовании продукции |

Экономико-математическое методы (методы Тагути, функционально-стоимостной анализ, QFD) |

|

|

Техническая помощь в обслуживании |

Организация гарантийного ремонта продукции Организация своевременной поставки запасных частей |

Экономико-математическое методы (теория массового обслуживания, линейное программирование и др.) |

|

Послепродажная деятельность |

Анализ отказов и других несоответствий продукции |

Графические методы (график временного ряда и др.); методы анализа статистических совокупностей (факторный анализ и др.) |

|

Утилизация после использования |

Изучение возможности использования продукции несоответствующего качества или по истечении срока службы |

Экономико-математические методы (функционально-стоимостной ан |

|

Таблица 2.1

Применяемость некоторых показателей качества продукции по ее видам

Показатели качества продукции |

Продукция, расходуемая при использовании |

Продукция, расходующая свой ресурс |

|||

|

Сырье и природное топливо |

Материалы и продукты |

Расходуемые изделия |

Ремонтируемые изделия |

Не ремонтируемые изделия |

Функциональной пригодности |

+ |

+ |

+ |

+ |

+ |

Надежности: |

+ |

+ |

+ |

(+) |

(+) |

безотказности |

- |

- |

(+) |

+ |

+ |

долговечности |

- |

- |

(+) |

+ |

+ |

ремонтопригодности |

- |

- |

(+) |

- |

+ |

сохраняемости |

+ |

+ |

+ |

+ |

(+) |

Эргономичности |

- |

- |

+ |

(+) |

(+) |

Эстетичности |

(+) |

(+) |

(+) |

(+) |

(+) |

Технологичности |

|

|

|

|

|

в производстве |

+ |

+ |

+ |

+ |

+ |

при применении |

(+) |

(+) |

+ |

(+) |

+ |

Ресурсопотребления |

- |

- |

- |

(+) |

(+) |

Безопасности |

(+) |

(+) |

(+) |

(+) |

(+) |

Экологичности |

(+) |

(+) |

(+) |

(+) |

(+) |

знак «+» означает применяемость, знак «-» неприменяемость знак «(+)» ограниченную применяемость некоторых групп данного вида продукции.

Лекция 3. Системы модели управления качеством продукции

Японская модель управления качеством

Японская система управления качеством прошла несколько этапов и называлась в разные годы по-разному («qualitycontrol» , «totalqualitycontrol»). В русском переводе ее правильное название «Тотальная система контроля качества» (TQC).Неоспоримо, что мировой резонанс этой системы был вызван сильнейшей мотивацией к высокому качеству труда работников самого предприятия. Выделим семь главных «инструментов» японского управления качеством: в области кадровой политики:

- организация кружков качества и поддержание низшей иерархической ступени управления; - организация временных коллективов, объединяющих специалистов участков, заинтересованных в проблемах качества; - достижение консенсуса при принятии решения о внедрении того или иного усовершенствования; - проведение самоконтроля каждым работником на своем рабочем месте; - достижение того, чтобы каждый работник стремился сделать свою работу качественно, укрепляя тем самым собственный престиж; иных экономических стимулов с повышением качества выполняемой работы; - щедрое выделение средств на образование, подготовку кадров, повышение квалификации.

На фирмах Японии применяется целая система нематериального (морального) стимулирования хороших работников: продвижение по службе; выдача премий, ценных подарков; выдача авторских свидетельств; проведение специальных заседаний, на которых отмечается высококачественная деятельность сотрудника; предоставление льгот на покупку акций предприятия; оплачиваемые поездки на предприятия заказчика (в том числе и в другие страны); публикация специальных статей во внутрифирменном издании (прессе); организация загородной поездки для работников с семьями за счет фирмы; организация совместных обедов работников с руководством фирмы; специально отведенные места для парковки машин и т.п. Своеобразен и порядок ротации на японских фирмах :в Японии считают, что длительное пребывание работника в одной должности приводит к потере его интереса к работе, снижению уровня ответственности. Поэтому трудовая ротация является нормой и часто совмещается с продвижением по службе.

Частота ротации зависит от ряда обстоятельств (возраст, стаж, специальность и др.) и может колебаться от 4 до 7 лет. В результате каждый служащий приобретает 5—6 специальностей и становится профессионалом широкого профиля.

Комплексное управление качеством;

система «Канбан»

Смысл работы по системе «Канбан» состоит в том, что на всех фазах производственного цикла требуемый узел или деталь поставляется к месту последующей производственной операции «точно во время», т.е. именно тогда, когда это нужно, а готовые изделия производятся и отправляются в тот самый момент, когда в них есть потребность в торговой сети.

Система «Канбан» предусматривает выполнение производственных заказов не по неделям, а по дням и даже часам. При этом диспетчеризацию заказов выполняют сами рабочие. Система «Канбан» предусматривает уменьшение объема обрабатываемых партий, сокращение задела, практическую ликвидацию незавершенного производства, сведение к минимуму объема товарно-материальных запасов. В результате ликвидируются большинство складских помещений и высвобождаются производственные площади, ранее использовавшиеся для размещения задела.

Главное преимущество системы «Канбан» в ее простоте, однако внедрить ее отнюдь не просто. Например, применение этой системы практически невозможно без существенного сокращения времени переналадки и переоснащения производственного оборудования, а также без выполнения ряда других предварительных условий, достижение которых стало возможным лишь на базе научно-технического прогресса. Применение системы «Канбан» требует больших затрат, однако после ее внедрения затраты с лихвой окупаются и достигается большой экономический эффект за счет рационального использования материалов, повышения производительности труда и качества продукции.

Стремясь наиболее эффективно использовать статистические методы управления качеством, японские специалисты (в 1979 году Союз японских ученых и инженеров (JUSE)) разработали такие процедуры, которые достаточно просты для применения, то есть не требуют специальных знаний, но в то же время дают результаты, позволяющие профессионалам оперативно анализировать и совершенствовать производственный процесс. Совокупность используемых методов получила название «семь простых методов контроля качества» и содержит: • контрольные листки, • диаграммы Парето, • диаграммы Исикавы. • гистограммы, • диаграммы рассеивания, • контрольные карты, • расслоение (стратификация). Рассмотрим каждый из этих методов.

Контрольные листки

Анализ любого вида деятельности возможен только на основании имеющейся информации, поэтому применение каждого из методов контроля качества должно начинаться со сбора необходимых данных. Прежде всего, необходимо четко сформулировать цель сбора интересующих нас сведений (контроль и регулирование производственного процесса; анализ отклонений от установленных требований; контроль продукции). Затем продумывают, какие типы данных нужно собрать, их характер, частоту и способы измерения, надежность получаемых результатов и т.п. Так как для анализа данных используются различные статистические методы, то в процессе сбора информации следует позаботиться об упорядочении получаемых результатов, чтобы облегчить их последующую обработку. Результаты наблюдений удобнее всего заносить в контрольные листки. Контрольный листок - это бумажный бланк для первичного сбора информации. Основные требования, предъявляемые к контрольному листку: • простота фиксации результатов наблюдений; • наглядность полученных результатов; • полнота данных.

Типы дефектов |

Данные контроля |

Итого |

Вмятины |

///// ///// //// |

14 |

Трещины |

///// ///// ///// // |

17 |

Выход за допуск в минус |

///// // |

7 |

Выход за допуск в плюс |

///// ///// ///// ///// /// |

23 |

Прожиг при термообработке |

///// //// |

9 |

Перекос базовых поверхностей |

/// |

3 |

Литейные раковины |

///// / |

6 |

Несоответствие шероховатости |

///// ///// ///// /// |

18 |

Дефекты покраски |

//// |

4 |

Прочие |

///// // |

7 |

Итого |

|

108 |

Анализ Парето.

Анализ Парето получил свое название по имени итальянского экономиста Вилфредо Парето (1848-1923), который показал, что большая часть капитала (80%) находится в руках незначительного количества людей (20%). Парето разработал логарифмические математические модели, описывающие это неоднородное распределение, а математик М.О. Лоренц представил графические иллюстрации, в частности кумулятивную кривую.

Правило Парето - «универсальный» принцип, который применим во множестве ситуаций, и без сомнения - в решении проблем качества. Д. Джуран отметил «универсальное» применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин. Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем (несоответствий).

Анализ Парето, как правило, иллюстрируется диаграммой Парето (см. рисунок 5 ), на которой по оси абсцисс отложены причины возникновения проблем качества в порядке убывания вызванных ими проблем, а по оси ординат - в количественном выражении сами проблемы, причем как в численном, так и в накопленном (кумулятивном) процентном выражении. Построим диаграмму по данным, взятым из предыдущего примера - контрольного листка.

На диаграмме отчетливо видна область принятия первоочередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок. Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение именно этих проблем. Выявление и устранение причин, вызывающих появление наибольшего количества дефектов, позволяет нам расходуя минимальное количество ресурсов (деньги, время, люди, материальное обеспечение) получить максимальный эффект в виде значительного уменьшения количества дефектов.

№№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Колво дефектов |

23 |

18 |

17 |

14 |

9 |

7 |

7 |

6 |

4 |

3 |

Сумма дефектов |

(21%) 23 |

(38%) 41 |

(54%) 58 |

(67%) 72 |

(75%) 81 |

(81%) 88 |

(88%) 95 |

(94%) 101 |

(97%) 105 |

(100%) 108 |

Рис. 5 Диаграмма Парето

Расслоение (Стратификация) В основном, стратификация - процесс сортировки данных согласно некоторым критериям или переменным, результаты которого часто показываются в виде диаграмм и графиков. Мы можем классифицировать массив данных в различные группы (или категории) с общими характеристиками, называемыми переменной стратификации. Важно установить, которые переменные будут использоваться для сортировки. Стратификация - основа для других инструментов, таких как анализ Парето или диаграммы рассеивания. Такое сочетание инструментов делает их более мощными.

Возьмем данные из контрольного листка. На рисунке 6 приведен пример анализа источника возникновения дефектов. Все дефекты 108 (100%) были классифицированы на 3 категории - по сменам, по рабочим и по операциям. Из анализа представленных данных наглядно видно, что наибольший вклад в наличие дефектов вносит 2 смена (54%) и рабочий Г (47%), который работает в этой смене.

Гистограммы. Гистограммы - один из вариантов столбчатой диаграммы, отображающий зависимость частоты попадания параметров качества изделия или процесса в определенный интервал значений от этих значений.

Внизу приведен пример построения гистограммы.

Необходимо определить разброс значений геометрического размера, например, диаметр вала, номинальный размер которого равен 10 мм. Произведен замер 20 валов, данные замеров приведены в первом столбце А (рисунок 7). В столбце В производим расстановку замеров по возрастанию, затем в ячейке D7 определяем размах размеров, как разницу самого большого и малого значений замера. Выбираем количество интервалов гистограммы равным 8. Определяем диапазон интервала D. Затем определяем параметры интервалов, это наименьшее и наибольшее включительно значение геометрического параметра, входящего в интервал.

где i - номер интервала.

После этого определяем количество попаданий значений параметра в каждый из 8 интервалов, после этого окончательно строим гистограмму.

Диаграммы разброса. Диаграммы разброса представляют из себя графики, которые позволяют выявить корреляцию (статистическую зависимость) между различными факторами, влияющими на показатели качества. Диаграмма строится по двум координатным осям, по оси абсцисс откладывается значение изменяемого параметра, а на оси ординат откладывается получаемое значение исследуемого параметра, которое мы имеем в момент использование изменяемого параметра, на пересечении этих значений ставим точку. Собрав достаточно большое количество таких точек, мы можем делать анализ и вывод.

Приведем пример. На предприятии решили проводить занятия по основам менеджмента качества. Каждый месяц обучение проходило определенное количество рабочих. В январе обучение прошли 2 человека, в феврале 3 человека и т.д. В течение года количество обученных работников возрастало и к концу года достигло 40 человек. Руководство дало поручение службе качества отследить зависимость процента бездефектной продукции, предъявляемой с первого раза, количества поступающих на завод рекламаций на продукцию со стороны заказчиков и расхода электроэнергии в цеху от количества обученных рабочих. Была составлена таблица 1 данных по месяцам и построены диаграммы разброса (рисунок 8, 9, 10). На них хорошо видно, что процент бездефектности повышается, имеем прямую корреляционную зависимость, количество рекламаций уменьшается, имеем обратную корреляционную зависимость, причем на диаграммах хорошо видна четко выраженная корреляционная зависимость, которая определяется по кучности точек и их приближении к какой либо точно очерченной траектории, в нашем случае это прямая линия. Количество расходуемой электроэнергии не имеет зависимости от количества обученных работников.

|

Кол-во обученных рабочих |

% бездефектности |

Количество рекламаций |

Расход энергии, кВт |

январь |

2 |

77 |

124 |

146 |

февраль |

5 |

74 |

136 |

138 |

март |

9 |

78 |

120 |

134 |

апрель |

15 |

81 |

115 |

115 |

май |

22 |

85 |

110 |

136 |

июнь |

26 |

93 |

90 |

140 |

июль |

28 |

95 |

82 |

137 |

август |

28 |

96 |

63 |

129 |

сентябрь |

29 |

98 |

59 |

141 |

октябрь |

33 |

98 |

51 |

129 |

ноябрь |

35 |

99 |

45 |

137 |

декабрь |

40 |

99 |

38 |

153 |

Контрольные карты. Контрольные карты - специальный вид диаграммы, впервые предложенный В. Шухартом в 1924 г. Они отображают характер изменения показателя качества во времени, например, стабильности получения размера изделия. По существу контрольные карты показывают стабильность технологического процесса, то есть нахождение среднего значения параметра в коридоре допускаемых значений, состоящего из верхней и нижней границы допуска. Данные этих карт могут сигнализировать о том, что параметр приближается к границе допуска и необходимо уже принимать упреждающие действия еще до того как параметр выйдет в зону брака, то есть такой метод контроля позволяет предупреждать появление брака еще на стадии его зарождения.

Существуют 7 основных типов карт.

Отклонения среднеквадратического отклонения среднего значения х-S,

Отклонений размахов х-R,

Отклонений индивидуальных значений х,

Колебания числа дефектов С,

Колебания числа дефектов на единицу продукции u,

Колебания числа дефектных единиц продукции pn,

Колебания доли дефектной продукции p.

Все карты можно разбить на две группы. Первая контролирует количественные параметры качества, представляющие собой непрерывные случайные величины - размеры, масса и т.д. Вторая для контроля качественных альтернативных дискретных параметров (есть дефект - нет дефекта).

Например карта х-S. Колебания среднего арифметического значения, коридор допуска здесь является величина 3S (для нормального распределения) или tS (для распределения Стьюдента), где S - среднеквадратическое отклонение среднего. Середина коридора среднее арифметическое значение первого замера. Значения этой карты наиболее достоверны и объективны. Общий вид контрольной карты показан на рисунке 11.

Источник интернет uality.eup.ru/MATERIALY14/stat_v_uk.htm

Лекция 4. Европейская модель качества

В 1960 году возникла Европейская ассоциация свободной торговли EFTA. Ее создали семь западноевропейских стран. Первая цель EFTA - упразднение таможенных пошлин во внутренней торговле промышленными товарами была достигнута уже в 1966 году. Однако только в 1993 году ЕС и EFTA объединились в Европейское Экономическое Пространство (EWR). К этому времени в ЕС уже вошли Дания, Великобритания и Ирландия (1973 г.), Греция (1981 г.), Испания и Португалия (1986 г.). Позднее, в 1995 году в ЕС вступили так же Австрия, Швеция и Финляндия. Теперь ЕС состоит из 15 членов.

В 1992 году, договором подписанным в Маастрихе, Европейское Сообщество было преобразовано в Европейский Союз и было декларировано о завершении процесса строительства общего рынка и начале новой фазы европейской интеграции. Союзный договор создает единые рамочные условия и формулирует важнейшие цели Союза. Деятельность государств членов ЕС направлялась на реализацию четырех свобод, механизм осуществления которых приведен ниже:

Свободное перемещение людей |

Гармонизация законов о въезде, о предоставлении политического убежища, об оружии, о наркотиках; Свобода проживания и свобода трудоустройства граждан в пределах ЕС; Усиление внешнего пограничного контроля. |

Свободное перемещение товаров |

Ликвидация внутреннего пограничного контроля; Гармонизация или взаимное признание минимальных требований к продукции; Гармонизация в налоговой и таможенной сфере. |

Свободное перемещение услуг |

Либерализация финансовых служб; Гармонизация банковского и страхового надзора; Открытие транспортных и телекоммуникационных рынков |

Свободное перемещение капитала |

Свободное движение денег и капитала; Создание общего рынка финансовых услуг; Либерализация движения ценных бумаг. |

Европейский подход к решению проблем качества характеризуется следующими особенностями: - разработана и эффективно действует законодательная база для проведения всего перечня работ по оценке и подтверждению качества; - приведены в соответствие с общеевропейскими требования национальных стандартов; - функционирует региональная инфраструктура и сети национальных организаций, наделенных правами по сертификации продукции и систем качества, аккредитации лабораторий, регистрации специалистов по качеству. 1) Законодательая база

- Важнейшим правовым актом, направленным на защиту стран ЕС от распространения недоброкачественной продукции, стал принятый 25 июля 1985 года Закон "Об ответственности изготовителя за выпуск дефектной продукции" (далее - Закон). Всем государствам членам ЕС предписывалось в течение трех лет с момента его опубликования (30.07.85) привести свои правовые и административные акты, касающиеся ответственности за выпуск дефектной продукции, в соответствие с указанным Законом.

В данном Законе устанавливалась презумпция виновности изготовителя за ущерб, возникший вследствие дефектного продукта. Потерпевший потребитель не должен более доказывать, что продукция произведена с нарушениями, ему достаточно указать на наличие дефекта в продукции и причинной связи с понесенным ущербом, а также размер ущерба. Изготовитель хорошо знает свое производство и если ему не удается привести доказательства своей невиновности (а юрисдикция предъявляет очень высокие требования), то он несет ответственность за возникший ущерб.

Под ущербом в настоящем Законе понимается:

ущерб, вызванный смертью или повреждением здоровья;

повреждение или уничтожение любого имущества (кроме самой дефектной продукции) стоимостью не менее 500 европейских валютных единиц (ЭКЮ).

1 января 1999 года ЭКЮ было заменено на евро по курсу 1:1.

Предпосылки действия |

Ущерб вследствие дефектной продукции не зависимо от вины изготовителя |

|

Ответственность |

По гражданскому праву в соответствие с национальным законодательством |

|

Ущерб |

Вред, причиненный лицам |

Вред, причиненный имуществу |

По отношению |

К любому |

К частным потребителям |

Продолжительность ответственности |

10 лет со дня выпуска продукции в обращение |

|

Срок исковой давности |

3 года после обнаружения ущерба |

|

Ограничение величины компенсации |

По усмотрению страны участника, но не менее 70 млн. ЭКЮ |

|

Новая концепция технической гармонизации и нормирования

7 мая 1985 года была принята Новая концепция технической гармонизации и нормирования (далее - Новая концепция), которая установила совершенно новые критерии и принципы подтверждения соответствия и взаимного признания.

Продукция, изготовленная в соответствии с Европейскими стандартами признается соответствующей основным требованиям закона. Тем не менее, применение (соблюдение) Европейских стандартов является добровольным.

Отныне, к предприятиям предъявляется лишь требования о безопасности, безвредности и в ряде случаев экологичности продукции и производства. Вопросы качества, и как следствие конкурентоспособности, становятся естественной заботой самих производителей. В ЕС работает принцип Деминга: "Выживание - дело добровольное".

Глобальная концепция оценки соответствия

Новая концепция установила критерии и принципы подтверждения соответствия, однако механизм этого процесса оставался не определенным.

21 декабря 1989 года, Постановлением Совета Европы №90/С 10/01, принята Глобальная концепция оценки соответствия (далее - Глобальная концепция). "Данная концепция рассчитана на формирование условий, необходимых для обеспечения обязательного взаимного признания свидетельств соответствия". В целях реализации Глобальной концепции, были приняты два важнейших законодательных акта:

1. Решение Совета Европы от 13 декабря 1990 года об использовании модулей для различных фаз процедуры оценки соответствия (90/683/EWG), устанавливающее восемь формализованных процедур оценки соответствия продукции европейскому законодательству, которые отчасти могут комбинироваться друг с другом.

2. Решение Совета Европы от 22 июля 1993 года об использовании модулей для различных фаз процедуры оценки соответствия и правилах нанесения и использования знака соответствия (93/465/EWG), уточняющее указанные выше восемь процедур оценки соответствия (см. рис. 1.2), а также предписывающее маркировать всю продукцию, вводимую в обращение на территории ЕС и соответствующую законодательству ЕС, знаком (рис. 7).

Рис.

7. Знак соответствия законодательству

ЕС

Рис.

7. Знак соответствия законодательству

ЕС

Законодательно регулируемая область

Согласно основополагающим принципам Новой концепции, Совет Европы выпускает директивы по гармонизации, в которых устанавливает минимальные требования к продукции, а также порядок ее ввода в обращение. Директива ЕС - это законодательный акт, предписывающий всем государствам членам ЕС привести национальное законодательство в соответствие с требованиями данной директивы. Государства участники обязаны внедрять директивы ЕС в национальное законодательство.

Директивы по гармонизации преследуют цель, которая состоит в том, чтобы благодаря изданию единого правового акта сразу получить возможность урегулирования проблем перемещения определенной группы продукции на территории ЕС введением единых требований для всех стран участников без постоянного их взаимного согласования. Некоторые действующие в настоящее время в ЕС директивы по гармонизации приведены в таблице 1.2.

Введение в обращение продукции, подпадающей под действие директивы ЕС (а следовательно, и автоматически под действие национального законодательства каждой из стран участников) недопустимо без соблюдения основополагающих требований соответствующего закона. Если продукция полностью или частично попадает под действие какой-либо директивы ЕС, то говорят, что данная продукция попадает в законодательно регулируемую область. Изготовитель такой продукции при вводе ее в обращение на территории ЕС заявляет под свою исключительную ответственность, что данная продукция соответствует всем положениям директив и маркирует эту продукцию знаком.

Таблица 6. Некоторые директивы ЕС, изданные на основании Новой концепции

Группа продукции, описываемая директивой |

Номер директивыДата введения |

Изменена директивойДата публикации |

Простые сосуды под давлением |

87/404/EWG 25.06.89 |

93/68/EWG 30.08.93 |

Машины |

89/392/EWG 14.06.89 |

94/44/EWG1 9.07.94 |

Строительные конструкции |

89/106/EWG 21.12.88 |

93/68/EWG 30.08.93 |

Электромагнитная совместимость |

89/336/EWG 03.05.89 |

93/68/EWG 30.08.93 |

Средства индивидуальной защиты |

89/687/EWG 21.12.89 |

93/68/EWG 30.08.93

|

Устройства потребления газа |

90/396/EWG 29.06.90 |

93/68/EWG 30.08.93 |

Далее, от изготовителя очевидно потребуется доказательство соответствия продукции требованиям закона и правомерности нанесения знака . Для данной процедуры разработана так называемая модульная концепция оценки соответствия (рис.8), введенная благодаря принятию Глобальной концепции.

Рис. 8 Модульная концепция оценки соответствия.

Модуль А: Декларация изготовителя о соответствии продукции требованиям директив ЕС

Модуль В: Испытания образцов на соответствие директивам ЕС и их допуск на рынок

Модуль С: Декларация изготовителя о соответствии продукции допущенным образцам

Модуль D: Декларация изготовителя о соответствии продукции допущенным образцам при наличие системы качества по ISO 9002

Модуль Е: Декларация изготовителя о соответствии продукции допущенным образцам при наличие системы качества по ISO 9003

Модуль F: Выборочные испытания изделий, поступающих на рынок на соответствие допущенным образцам

Модуль G: Поштучное испытание изделий на соответствие требованиям директив ЕС

Законодательно не регулируемая область

Директивы ЕС по гармонизации устанавливают требования к продукции, которая является потенциально опасной для человека, окружающей среды, инфраструктуры.

Значительная часть изделий не попадает под действие этих директив, и следовательно ее ввод в обращение не регулируется на законодательном уровне. Поскольку законодательство не предъявляет к такой продукции никаких требований, то ничто не может ограничить производителя при вводе этой продукции на рынок. При этом, установление, подтверждение или доказательство соответствия продукции чему-либо также не требуется. Говорят, что продукция не попадающая под действие законодательства попадает в законодательно нерегулируемую область, которую еще называют свободной, добровольной или нерегулируемой.