- •Тема 2.3. Металургійна промисловість

- •1.1. Алюміній і сплави

- •1.2. Мідь і сплави

- •1.3. Титан і сплави

- •1.4. Цинк

- •2. Основи технології порошкової металургії

- •2.1. Сутність і значення порошкової металургії

- •2.2. Способи отримання металевих порошків

- •2.3. Отримання виробів з металевих порошків

- •Контрольні запитання

- •Література

- •Лекція 15

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.1. Ливарне виробництво План

- •1. Загальні відомості про ливарне виробництво

- •2. Виготовлення виливків у разових формах

- •3. Виготовлення виливків у кокілях

- •4. Виготовлення виливків під тиском

- •5. Виготовлення виливків за виплавними моделями

- •6. Виготовлення виливків відцентровим литтям

- •7. Виготовлення виливків електрошлаковим литтям

- •8. Контроль якості виливків

- •9. Основні техніко-економічні показники і напрямки розвитку ливарного виробництва

- •Контрольні запитання

- •Тема 2.4. Технології виробництва машин та устаткування

- •2. Технологічний процес виготовлення заготовок прокаткою

- •3. Технологічний процес виготовлення заготовок пресуванням

- •4. Волочіння як технологічний спосіб отримання дроту, прутків та труб

- •5. Технологічний процес кування

- •6. Технологічний процес штампування. Види штампування

- •Контрольні запитання

- •Тема 2.4. Технологи виробництва машин та устаткування

- •2. Термічні способи зварювання

- •Електрошлакове зварювання

- •Газове зварювання

- •Електронно-променеве, лазерне та плазмове зварювання

- •3. Термомеханічні способи зварювання

- •Електроконтактне зварювання

- •Дифузійне зварювання

- •4. Механічні способи зварювання

- •5. Паяння металів

- •Контрольні запитання

- •Література

- •Лекція 18

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.3. Технології обробки металів. Технологічний процес складання машин План

- •1, Обробка металів різанням, точність обробки та шорсткість поверхні

- •2. Основні способи механічної обробки металів різанням

- •3. Автоматизовані системи механічної обробки металів різанням

- •4. Фізико-хімічні та інші способи обробки різанням

- •5. Антикорозійна обробка металевих виробів

- •Під дією механічних напружень.

- •6. Термічна обробка металевих виробів

- •7. Хіміко-термічна обробка сталевих виробів

- •8. Технологічний процес складання машин

- •Контрольні запитання

- •Література

- •Лекція 19

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.1. Структура хімічної промисловості та основні поняття про хіміко-технологічні процеси План

- •1. Структура хімічної промисловості та фрагменти історії хімічних виробництв

- •2. Поняття про хіміко-технологічні процеси, їх апаратурне оформлення та параметри роботи

- •2.1. Основні типи хімічних реакторів

- •2.2. Узагальнена типова схема хтп

- •2.3. Технологічні критерії ефективності хтп

- •3. Поняття про матеріальний і енергетичний баланси виробництва та їх роль у технологічних і економічних розрахунках

- •4. Загальні принципи інтенсифікації хімічних процесів, основні напрями їх вдосконалення і розвитку

- •Контрольні запитання

- •Література

- •Лекція 20

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.2. Виробництво неорганічних кислот, аміаку та мінеральних добрив План

- •1. Технології виробництва неорганічних кислот

- •1.1. Технологія виробництва сульфатної (сірчаної) кислоти контактним способом

- •1.2. Технологія виробництва нітратної (азотної) кислоти

- •1.3. Способи одержання хлоридної (соляної) кислоти

- •1.4. Шляхи підвищення ефективності процесів одержання неорганічних кислот

- •2. Технологія виробництва аміаку

- •3. Технології виробництва мінеральних добрив

- •3.1. Класифікація мінеральних добрив

- •3.2. Особливості технологій виробництва азотних добрив

- •3.3. Технологи виробництва фосфорних добрив

- •3.4. Особливості технологій виробництва калійних добрив

- •3.5. Комплексні добрива і шляхи підвищення ефективності застосування добрив

- •Контрольні запитання

- •Література

- •Лекція 21

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.3. Виробництво полімерів, каучуків, гум та виробів із них План

- •1. Основи технології виробництва полімерів

- •1.1. Загальні відомості про полімери, класифікація полімерів

- •1.2. Методи синтезу полімерів

- •1.2.1. Метод полімеризації

- •1.2.2. Метод поліконденсації

- •1.2.3. Сировина для синтезу полімерів

- •1.3. Виробництво полімеризаційних полімерів

- •1.4. Виробництво поліконденсаційних смол

- •2. Пластичні маси і виробництво виробів з них

- •2.1. Класифікація пластмас

- •2.2. Загальні властивості пластмас

- •2.3. Технологія одержання виробів із пластмас

- •3. Виробництво полімерних волокон, штучних та синтетичних

- •4. Каучуки і гума, виробництво виробів з гуми

- •4.1. Класифікаиія та властивості каучуків

- •4.2. Класифікація та властивості гум

- •4.3. Особливості технологи виробництва гумових виробів

- •5. Фактори підвищення ефективності виробництва і використання полімерів, каучуків і виробів з них

- •Контрольні запитання

- •Література

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.4. Нафтоперероблення та коксохімічна промисловість План

- •1. Нафта і нафтопродукти

- •1.1. Склад і класифікація нафти

- •1.2. Видобуток і підготовка нафти до переробки

- •1.3. Класифікація та властивості нафтопродуктів

- •2. Технологічні процеси перероблення нафти

- •2.1. Пряма або фракційна перегонка нафти

- •2.2. Крекінг нафтопродуктів, термічний і каталітичний

- •2.3. Способи очищення нафтопродуктів

- •2.4. Технологічні схеми сучасних нафтопереробних виробництв

- •2.5. Методи підвищення ефективності нафтоперероблення

- •3. Технології коксохімічного виробництва

- •3.1. Склад і класифікація вугілля

- •3.2. Технологічні процеси одержання коксу

- •3.3. Уловлювання побічних (летючих) продуктів коксування

- •3.4. Шляхи підвищення економічної ефективності коксохімічного виробництва

- •Контрольні запитання

- •Література

- •Лекція 23

- •Тема 2.6. Деревообробна промисловість План

- •2.4. Столярно-меблеве виробництво

- •1. Загальна характеристика галузі

- •2. Технології лісозаготівельних та деревообробних виробництв

- •2.1 Лісозаготівельні роботи

- •2.2. Лісопильне виробництво

- •2.3. Виробництво фанери

- •1 Кряж; 2 — ніж; 3 — шпон

- •2.4. Столярно-меблеве виробництво

- •3. Хімічна переробка деревини

- •4. Технології целюлозно-паперової промисловості. Виробництво паперу та картону

- •Контрольні запитання

- •Література

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2. Виготовлення стінової будівельної кераміки

- •2.1. Будівельні вироби із кераміки та сировина для її виготовлення

- •2.2. Технологи виготовлення кераміки

- •3. Виробництво скла та скловиробів технічного призначення

- •Контрольні запитання

- •Література

3. Виробництво скла та скловиробів технічного призначення

Склом називається речовина, що характеризується аморфною структурою, яка отримана при переохолодженні силікатного розплаву. Внаслідок значного збільшення його в'язкості процес кристалізації не протікає. Тому іноді скло називають переохолодженою рідиною. Скло характеризується не температурою плавлення, а температурним інтервалом, в якому при нагріванні скло поступово переходить із твердого стану в рідкий.

Скло є одним із найдавніших матеріалів, який використовується людством. Вже в бронзовому віці людина у своєму господарстві використовувала природне скло — обсидіан. Штучне скло вперше з'явилося 3000—4000 років до н. є. у Древньому Єгипті і Месопотамії. Свого розвитку склоробство там досягло в 1550—1350 роках до н. є. З Древнього Єгипту воно проникає в Італію і поширюється по всій Римській імперії. Всесвітньо визнаним центром склоробства стає Венеція, де виготовлялися відомі венеціанські дзеркала. Поступово технологія склоробства освоюється в усій Європі.

В Україні перші скляні вироби були отримані в X—XI ст. у Києві. Вони відрізнялися тонкістю і вишуканістю оздоблення, експортувалися за кордон. У даний час в Україні освоєно виробництво найширшої номенклатури будівельних виробів із скла: листове будівельне скло, склопакети, архітектурно-будівельні вироби для оздоблювальних матеріалів та ін.

Листове будівельне скло (ГОСТ 111) випускають товщиною від 1 до 15 мм. Його використовують для вікон будинків, облицювання, виготовлення дверей, перегородок.

Листове будівельне скло може бути полірованим, армованим, візерунковим. Крім того, до листового скла відносяться стемаліт і скло мармур.

Віконне скло має товщину 2—3 мм. Для підвищення оздоблювальних і експлуатаційних властивостей використовують технічне скло товщиною 4—5 мм або вітринне товщиною 5—6 мм.

Поліроване скло має поліпшений мікрорельєф поверхні. Його товщина 3—12 мм. Поліроване скло виготовляють механічним шліфуванням і поліруванням обох поверхонь на верстатах або конвеєрах, а також вогненним поліруванням у ванні з розплавленим металом.

Армоване скло (ГОСТ 7481)— це листове скло товщиною 5,5— 7 мм, посилене дротовою сіткою. Воно менш міцне, ніж звичайне скло, однак при руйнуванні від механічного або теплового впливу його осколки утримуються сіткою. Одержують таке скло безупинним прокатом між валками розплавленої скломаси із запресовуванням дроту, що змотується з барабана.

Візерункове скло (ГОСТ 5533) має візерунки на одній з поверхонь. Його товщина 1—2 мм. Виготовляють таке скло методом безупинного прокату маси через валки. При цьому один із валків має візерункову поверхню, що видавлює рельєф на поверхні скла.

Стемаліт — листове скло, покрите з одного боку керамічною фарбою, яке пройшло загартування для зміцнення і закріплення фарби.

Склопакети (ГОСТ 24866) виготовляють з двох (або трьох) листів скла, з'єднаних між собою по краю з утворенням герметичної порожнини, заповненої повітрям. Довжина пакетів до 2 м, ширина до 0,8 м, товщина скла 3—6 мм. Листи скла у пакеті з'єднуються склеюванням, паянням або зварюванням. У деяких випадках порожнину пакета заповнюють скловолокном.

Архітектурно-будівельні вироби — це склопрофіліт, склоблоки, дзеркала, килимово-мозаїчні плитки і скло для виготовлення вітражів.

Склопрофілі— профільне скло (ГОСТ 21992) з поперечним перерізом у вигляді швелера. Виготовляють його методом прокату з маси з високим вмістом глинозему або зі звичайної скломаси для виготовлення віконного скла.

Склоблоки (ГОСТ 9272) — герметично закриті порожні скляні блоки з гладкими зовнішніми і ребристими внутрішніми поверхнями. Блоки випускають із безбарвного або кольорового скла розмірами 294x294x98, 244x244x98, 194x194x98, 194x194x60 і 194x194x98 мм. їх одержують термічним зварюванням напівблоків, відпресованих на карусельних пресах.

Дзеркальне скло (ГОСТ 17716)— поліроване скло вищого сорту з високою світлопрозорістю. Воно покривається сріблом (способом хімічного сріблення) або алюмінієм (способом випаровування алюмінію у вакуумі).

Килимово-мозаїчні скляні плитки (ГОСТ 17057) виготовляють із непрозорого (глушеного) скла методом пресування, прокату або спікання розмірами 20x20, 30x30, 150x150мм.

Незалежно від призначення скла воно характеризуються високими фізико-механічними показниками: міцність при згині — 30— 100 МПа, при стиску— 240—350 МПа, густина— 2200—2600 кг/м3, коефіцієнт теплопровідності— 0,88—0,92 Вт/(м °С), твердість за шкалою Мооса— 6—8.

За хімічною стійкістю його розділяють на п'ять гідролітичних класів: 1 — яке не змінюється водою; 2 — стійке; 3 — тверде апаратне; 4 — м'яке апаратне; 5 — нестійке.

Віконні, поліровані, візерункові, армовані стекла і склоблоки відносяться до 3—4 класів гідролітичних стекол. Стійкість скла до дії лугів і кислот визначається його хімічним складом. Наприклад, скло, яке містить мало або зовсім не містить лугів, а також із незначною кількістю амфотерних оксидів, є кислотостійким.

До важливих властивостей скла відносяться їхні оптичні характеристики: коефіцієнти переломлення, пропускання, відбивання і поглинання.

Поглинання світла погіршує якість віконного прорізу. Цей процес пояснюється присутністю в склі закисних з'єднань заліза. Для зменшення поглинання світла при виробництві скла в шихту додають окислювачі.

Змінюючи хімічний склад скла, можна досягти вибіркового пропускання або поглинання визначених довжин хвиль світлових променів, наприклад, інфрачервоних або ультрафіолетових. Такого ж ефекту можна досягти і при нанесенні на поверхню стекол тонких плівок металів або оксидів.

Хімічний склад скла визначається як вимогами до виробів, так і особливостями технології його одержання. Наприклад, збільшення вмісту Si02 приводить до більш в'язкого розплаву і більш термостійкого і хімічно стійкого скла. Чим більше лугів у склі, тим нижче в'язкість розплаву і гідролітична стійкість скла. Наявність Fe203 зменшує світлопрозорість скла, тому вміст цього оксиду обмежують (для прозорого скла) до 0,1 %.

Сировинні матеріали для виробництва скла поділяються на головні і допоміжні. До головних матеріалів відносяться такі, що створюють необхідне співвідношення між кислотними й основними оксидами. Допоміжні матеріали вводяться для посилення або ослаблення спеціальних властивостей скла. До них відносяться речовини, що створюють відновлюване або окислювальне середовище в скляній шихті, розплаві і навколишній грубній атмосфері; речовини, що прискорюють процеси склоутворення і знебарвлення скломаси, а також забарвлюють скло.

Основні оксиди, що утворюють скло, подані в складі сировини у вигляді наступних компонентів:

SiО2 — кварцовими пісками, піщаниками, рідше — кварцитами, жильним кварцом, пиловидним кремнеземом;

СаО — вапняком, крейдою;

СаО і MgO — доломітами;

А12О3 — польовим шпатом, пегматитом;

Na2О — содою і т.п.

Загальними вимогами до всіх видів скляної сировини є чистота й однорідність за складом. Крім того, обмежується вміст оксидів заліза.

До допоміжних матеріалів відносяться барвники, глушники, знебарвлювачі й освітлювачі.

Барвники — оксиди свинцю, міді, бору — додають певного кольору склу.

Глушники — фосфорнокислі, фтористі солі, що розподіляються в склі у вигляді дрібних частинок, розсіюють світло і утворюють скло молочно-білого кольору.

Знебарвлювачі — оксид і закис нікелю, селен, з'єднання марганцю — усувають фарбування скла від оксидів заліза. Знебарвлення скла відбувається за рахунок надання йому додаткового фарбування, що утворює білий колір. Наприклад, червоний колір буде додатковим до зеленого, жовтий — до фіолетового і т. д.

Освітлювачі — триоксид миш'яку, селітра — видаляють газові включення (пузирі) із розплаву.

Прискорювачі — сполуки фтору, бору, хлору — прискорюють процес варіння скла.

Технологічний процес виготовлення виробів із скла включає основні операції: готування скляної шихти, варіння скла, формування виробів, а також випалювання і загартування.

Готування скляної шихти полягає в сушінні, просіюванні, помелі компонентів, видаленні домішок, що містять залізо.

Способи видалення домішок можуть бути різними: промивання пісків водою; видалення заліза з піску хімічними речовинами, наприклад, щавелево-кислим натрієм; відтирання плівок гідрооксиду заліза у водяній суспензії від зерен піску при інтенсивному перемішуванні в змішувачах; флотація, коли частки розділяються за густиною; флотовідтирання, що є комбінацією третього і четвертого способів; магнітна сепарація, за якої віддаляються мінерали з магнітними властивостями (пегматит, гідроксиди заліза, магнетит і ін.).

Після очищення, збагачення, сушіння і помелу точно зважені компоненти перемішують і одержують скляну шихту.

Щоб уникнути розшарування при зберіганні, шихту брикетують або гранулюють. Як в'яжуче при гранулюванні використовують вапно, рідке скло, їдкий натрій та ін.

Варіння скла— це багатостадійний процес, коли порошкоподібна шихта перетворюється на рідку скломасу— розплав. Процес умовно розділяють на такі стадії: силікатоутворення, склоутворення, дегазацію (освітлення), гомогенізацію й охолодження скломаси.

Загалом силікатоутворення відбувається під час нагрівання шихти і характеризується складними фізико-хімічними процесами, внаслідок яких з кристалічної порошкоподібної речовини утворюється розплав.

За наявності в шихті вапняків, карбонатів натрію на описані процеси накладається їх термічна дисоціація і хімічна взаємодія оксидів із силікатною речовиною шихти, кінцевим етапом яких при температурі близько 1200 °С є синтез силікатів кальцію і натрію в розплаві, що утворився.

Нагрівання цієї маси до температури 1450°С і вище характеризується розчиненням зерен кварцу в силікаті натрію і переходом системи в розплав. З підвищенням температури процес плавлення значно інтенсифікується.

При підвищенні температури з 1400 до 1450 °С процес прискорюється в 1,5 раза.

Період освітлення і зниження в'язкості скломаси протікає при температурах 1400—1500 °С. При цьому з розплаву видаляються пузирі газу. Освітлення закінчується, коли пузирі газу стають непомітними. Період гомогенізації полягає в утворенні однорідного розплаву і ліквідації гетерогенних шарів. Гомогенізація досягається тривалим витримуванням маси, тонким подрібненням шихти, ретельним її перемішуванням і рівномірним розподілом при завантаженні в пекти.

Період охолодження скломаси — останній етап скловаріння. Маса, що охолоджується, набуває підвищеної в'язкості, межа якої забезпечує можливість формування.

Скло варять у печах періодичної або безперервної дії. Печі періодичної дії за конструкцією поділяються на горшкові або ванні. У цих печах за час від завантаження компонентів до вивантаження скломаси протікають всі етапи, характерні для варіння скла.

Варіння в печах безперервної дії відрізняється від варіння в печах періодичної дії: шихта і скломаса беззупинно переміщуються, варіння і знімання готового розплаву проходить на поверхні скломаси. Процес варіння в цьому випадку полягає в переміщенні отриманої маси у ванні і послідовному проходженні зон варіння, освітлення, гомогенізації та охолодження. Чітких меж між зонами освітлення і гомогенізації в печах безперервної дії немає. Частина печі, де знаходяться ці зони, називається варочною, а та частина, де відбувається охолодження і добір скла на формування — виробітковою.

Найбільш поширеними способами формування виробів із скла є човниковий і безчовниковий.

Човниковий спосіб полягає в наступному. Після охолодження скломаса надходить у підмашинну камеру ванної печі. У цій камері знаходиться поплавок-човник (рис. 4), що плаває на поверхні розплавленого скла.

При виході з щілини човника скломаса утворює "цибулину", з якої витягується стрічка скла. Для охолодження стрічки по висоті витягувальної машини розташовані холодильники.

Безчовниковий спосіб відрізняється від човникового тим, що стрічка витягується по вільній поверхні скломаси. Борти стрічки формуються за допомогою роликів примусового приводу. Існує два різновиди безчовникового способу — вертикальний і горизонтальний. При вертикальному способі скляна стрічка піднімається нагору і охолоджується. При горизонтальному витягнута стрічка, перебуваючи ще в нетвердому стані, за допомогою перегинного ролика переводиться в горизонтальне положення з наступним охолодженням.

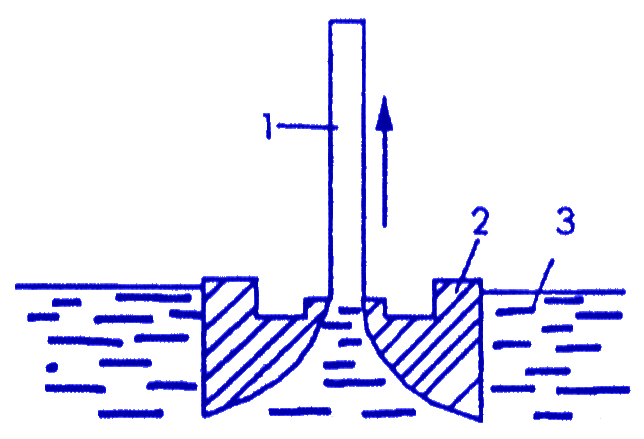

Рис. 4. Схема човника і човникового способу витягування скляного листа:

1 — лист скла; 2 — човник; 3 — розплав скла

Хоча основна кількість листового скла робиться човновим способом, якість його поступається склу, одержаному безчовниковим способом. Перевагою горизонтального способу формування порівняно з вертикальним безчовниковим є висока продуктивність установок, але при цьому якість поверхонь погіршується через перегин скла на перегинному валику.

Для створення полірованої поверхні скла поряд із механічною обробкою листів широко використовується метод вогневого полірування. Він полягає в тому, що зі скловареної печі скломаса виливається на розплавлене олово і утворює шар скла товщиною до 6 мм. Одержувана у такий спосіб стрічка не стикається при формуванні з твердими деталями. Під час руху по поверхні розплавленого олова стрічка в кінці ванни охолоджується від 900 до 600 °С і, відокремившись від олова, надходить у піч відпалювання.

При швидкому нерівномірному охолодженні маси після формування виробів у склі виникають внутрішні напруження.

Для зняття або зменшення внутрішніх напружень виконують теплову обробку скла з наступним повільним і рівномірним охолодженням. Така обробка називається відпалюванням.

Чим менша в'язкість скла при відпалюванні і відповідно вища температура, тим швидше усуваються залишкові напруження. Розрізняють верхню і нижню температуру відпалювання. Верхня температура відповідає в'язкості скла 10 Па-с. При цій температурі протягом 3 хв знімається до 95 % усіх напружень. Для більшості будівельних стекол верхня температура відпалювання відповідає 520— 530 °С. Нижня температура відповідає в'язкості скла, за якої можна за визначений час видалити залишкові напруження. За нижню температуру приймають 470—480 °С. За такої температури за 3 хв зніметься всього 1 % напружень.

Загартування виробів зі скла призначене для збільшення їхньої міцності шляхом створення залишкових рівномірно розподілених напруг.

Загартування забезпечується нагріванням скла до вищої температури відпалювання із наступним швидким і рівномірним охолодженням.