- •Тема 2.3. Металургійна промисловість

- •1.1. Алюміній і сплави

- •1.2. Мідь і сплави

- •1.3. Титан і сплави

- •1.4. Цинк

- •2. Основи технології порошкової металургії

- •2.1. Сутність і значення порошкової металургії

- •2.2. Способи отримання металевих порошків

- •2.3. Отримання виробів з металевих порошків

- •Контрольні запитання

- •Література

- •Лекція 15

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.1. Ливарне виробництво План

- •1. Загальні відомості про ливарне виробництво

- •2. Виготовлення виливків у разових формах

- •3. Виготовлення виливків у кокілях

- •4. Виготовлення виливків під тиском

- •5. Виготовлення виливків за виплавними моделями

- •6. Виготовлення виливків відцентровим литтям

- •7. Виготовлення виливків електрошлаковим литтям

- •8. Контроль якості виливків

- •9. Основні техніко-економічні показники і напрямки розвитку ливарного виробництва

- •Контрольні запитання

- •Тема 2.4. Технології виробництва машин та устаткування

- •2. Технологічний процес виготовлення заготовок прокаткою

- •3. Технологічний процес виготовлення заготовок пресуванням

- •4. Волочіння як технологічний спосіб отримання дроту, прутків та труб

- •5. Технологічний процес кування

- •6. Технологічний процес штампування. Види штампування

- •Контрольні запитання

- •Тема 2.4. Технологи виробництва машин та устаткування

- •2. Термічні способи зварювання

- •Електрошлакове зварювання

- •Газове зварювання

- •Електронно-променеве, лазерне та плазмове зварювання

- •3. Термомеханічні способи зварювання

- •Електроконтактне зварювання

- •Дифузійне зварювання

- •4. Механічні способи зварювання

- •5. Паяння металів

- •Контрольні запитання

- •Література

- •Лекція 18

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.3. Технології обробки металів. Технологічний процес складання машин План

- •1, Обробка металів різанням, точність обробки та шорсткість поверхні

- •2. Основні способи механічної обробки металів різанням

- •3. Автоматизовані системи механічної обробки металів різанням

- •4. Фізико-хімічні та інші способи обробки різанням

- •5. Антикорозійна обробка металевих виробів

- •Під дією механічних напружень.

- •6. Термічна обробка металевих виробів

- •7. Хіміко-термічна обробка сталевих виробів

- •8. Технологічний процес складання машин

- •Контрольні запитання

- •Література

- •Лекція 19

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.1. Структура хімічної промисловості та основні поняття про хіміко-технологічні процеси План

- •1. Структура хімічної промисловості та фрагменти історії хімічних виробництв

- •2. Поняття про хіміко-технологічні процеси, їх апаратурне оформлення та параметри роботи

- •2.1. Основні типи хімічних реакторів

- •2.2. Узагальнена типова схема хтп

- •2.3. Технологічні критерії ефективності хтп

- •3. Поняття про матеріальний і енергетичний баланси виробництва та їх роль у технологічних і економічних розрахунках

- •4. Загальні принципи інтенсифікації хімічних процесів, основні напрями їх вдосконалення і розвитку

- •Контрольні запитання

- •Література

- •Лекція 20

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.2. Виробництво неорганічних кислот, аміаку та мінеральних добрив План

- •1. Технології виробництва неорганічних кислот

- •1.1. Технологія виробництва сульфатної (сірчаної) кислоти контактним способом

- •1.2. Технологія виробництва нітратної (азотної) кислоти

- •1.3. Способи одержання хлоридної (соляної) кислоти

- •1.4. Шляхи підвищення ефективності процесів одержання неорганічних кислот

- •2. Технологія виробництва аміаку

- •3. Технології виробництва мінеральних добрив

- •3.1. Класифікація мінеральних добрив

- •3.2. Особливості технологій виробництва азотних добрив

- •3.3. Технологи виробництва фосфорних добрив

- •3.4. Особливості технологій виробництва калійних добрив

- •3.5. Комплексні добрива і шляхи підвищення ефективності застосування добрив

- •Контрольні запитання

- •Література

- •Лекція 21

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.3. Виробництво полімерів, каучуків, гум та виробів із них План

- •1. Основи технології виробництва полімерів

- •1.1. Загальні відомості про полімери, класифікація полімерів

- •1.2. Методи синтезу полімерів

- •1.2.1. Метод полімеризації

- •1.2.2. Метод поліконденсації

- •1.2.3. Сировина для синтезу полімерів

- •1.3. Виробництво полімеризаційних полімерів

- •1.4. Виробництво поліконденсаційних смол

- •2. Пластичні маси і виробництво виробів з них

- •2.1. Класифікація пластмас

- •2.2. Загальні властивості пластмас

- •2.3. Технологія одержання виробів із пластмас

- •3. Виробництво полімерних волокон, штучних та синтетичних

- •4. Каучуки і гума, виробництво виробів з гуми

- •4.1. Класифікаиія та властивості каучуків

- •4.2. Класифікація та властивості гум

- •4.3. Особливості технологи виробництва гумових виробів

- •5. Фактори підвищення ефективності виробництва і використання полімерів, каучуків і виробів з них

- •Контрольні запитання

- •Література

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.4. Нафтоперероблення та коксохімічна промисловість План

- •1. Нафта і нафтопродукти

- •1.1. Склад і класифікація нафти

- •1.2. Видобуток і підготовка нафти до переробки

- •1.3. Класифікація та властивості нафтопродуктів

- •2. Технологічні процеси перероблення нафти

- •2.1. Пряма або фракційна перегонка нафти

- •2.2. Крекінг нафтопродуктів, термічний і каталітичний

- •2.3. Способи очищення нафтопродуктів

- •2.4. Технологічні схеми сучасних нафтопереробних виробництв

- •2.5. Методи підвищення ефективності нафтоперероблення

- •3. Технології коксохімічного виробництва

- •3.1. Склад і класифікація вугілля

- •3.2. Технологічні процеси одержання коксу

- •3.3. Уловлювання побічних (летючих) продуктів коксування

- •3.4. Шляхи підвищення економічної ефективності коксохімічного виробництва

- •Контрольні запитання

- •Література

- •Лекція 23

- •Тема 2.6. Деревообробна промисловість План

- •2.4. Столярно-меблеве виробництво

- •1. Загальна характеристика галузі

- •2. Технології лісозаготівельних та деревообробних виробництв

- •2.1 Лісозаготівельні роботи

- •2.2. Лісопильне виробництво

- •2.3. Виробництво фанери

- •1 Кряж; 2 — ніж; 3 — шпон

- •2.4. Столярно-меблеве виробництво

- •3. Хімічна переробка деревини

- •4. Технології целюлозно-паперової промисловості. Виробництво паперу та картону

- •Контрольні запитання

- •Література

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2. Виготовлення стінової будівельної кераміки

- •2.1. Будівельні вироби із кераміки та сировина для її виготовлення

- •2.2. Технологи виготовлення кераміки

- •3. Виробництво скла та скловиробів технічного призначення

- •Контрольні запитання

- •Література

3. Автоматизовані системи механічної обробки металів різанням

Розвиток великосерійного та масового виробництв зумовив розробку і використання верстатів нового покоління — універсальних напівавтоматів і автоматів високої продуктивності, а також агрегатних верстатів, які поєднують у собі продуктивність автоматів і технологічні можливості універсальних верстатів.

Агрегатні верстати виконують різні види обробки відповідно до числової керуючої програми. Якщо об'єднати кілька силових головок в одному верстаті — автоматі, то можна отримувати багатоопераційний металорізальний автомат з числовим програмним керуванням (ЧПК), який має назву оброблювальний центр (ОЦ).

Металорізальні автомати з ЧПК дають можливість обробляти заготовку за найефективнішим технологічним циклом з чергуванням видів обробки: точіння, фрезерування, розточування, свердління, шліфування або водночас обробляти заготовки кількома інструментами.

Сукупність верстатів — автоматів, що поєднані автоматизованими транспортерними пристроями і мають єдину систему керування, називають автоматичною лінією.

Автоматичні лінії найбільш ефективні у масовому виробництві. Обладнання розташовують за ходом технологічного процесу, при цьому безперервне повторення операції на кожному робочому місці дає можливість використання спеціальних високопродуктивних верстатів, які легко автоматизувати і об'єднати в одну технологічну лінію.

Агрегатні верстати і автоматичні лінії використовують для обробки корпусних деталей складної конфігурації.

У дрібносерійному виробництві, в якому технологія обробки залежить від кількості одиниць деталей у партії виробів, використовують гнучкі виробничі системи (ГВС) — автоматизовані комплекси із швидким переналагодженням обладнання.

Головною складовою ГВС є гнучкий виробничий модуль (ГВМ). Він, в свою чергу, має верстат з ЧПК, який керується ЕВМ, промисловий робот та пристрій для завантаження і розвантаження верстатів.

Модуль отримує заготовку від автоматичної транспортноскладської системи, виконує механічну обробку відповідно до програми.

Необхідну заготовку робот вибирає із накопичувана, встановлює її у верстат, приводить верстат у дію і потім готовий виріб відправляє в інший накопичувач.

Усі модулі ГВС, що виконують обробку, незалежні один від одного, тому при необхідній кількості відповідних модулів виробництво можна перебудувати на випуск нової продукції.

Використання верстатів з ЧПК дає можливість підвищити продуктивність у 5 разів порівняно зі звичайними методами обробки різанням.

Впровадження оброблювальних центрів з ЧПК дає загальну економію коштів 70—80 % при виготовленні деталей; автоматизовані лінії з агрегатними верстатами 200—300 %.

4. Фізико-хімічні та інші способи обробки різанням

У сучасному машинобудуванні та інших галузях промисловості широко використовують тверді сталі та надтверді сплави, напівпровідникові матеріали, скло, кварц, рубіни, алмази тощо. Виготовляти вироби (деталі) з цих матеріалів механічним різанням дуже важко, а іноді неможливо внаслідок їх великої твердості та крихкості. Для виготовлення деталей з цих матеріалів використовують хімічний, електричний, ультразвуковий, плазмовий, лазерний та інші способи різання. Ці способи обробки різанням грунтуються на використанні електричної, хімічної, звукової, світлової та інших видів енергії.

Хімічний спосіб обробки полягає в тому, що заготовку занурюють у хімічно активне середовище (розчин лугів, кислот). Поверхні, що не обробляються, захищають від дії хімічного середовища покриттям лаками, фарбами, емульсіями тощо. Хімічним способом обробляють важкодоступні для інструменту поверхні.

При електричних способах обробки електроенергія перетворюється на теплову, хімічну або інші види енергії. Ці способи обробки поділяють на електрохімічні та електроерозійні.

При електрохімічному способі проходить анодне розчинення металу у разі пропускання крізь розчин електроліту постійного електричного струму. Цей спосіб застосовують для шліфування, полірування, очищення поверхні металів від оксидів тощо.

Електроерозійні способи різання полягають у обробці матеріалів електричними розрядами. У зоні різання енергія розрядів, які виникають між інструментом (анод) і заготовкою (катод), перетворюється на теплову енергію. Температура досягає 10000—12000 °С. Це спричиняє оплавлення та випаровування ділянок поверхні. На заготовці відтворюється форма електрода-інструменту.

Електроерозійним способом обробляють вироби складної форми (штампи, прес-форми, отвори різної форми тощо).

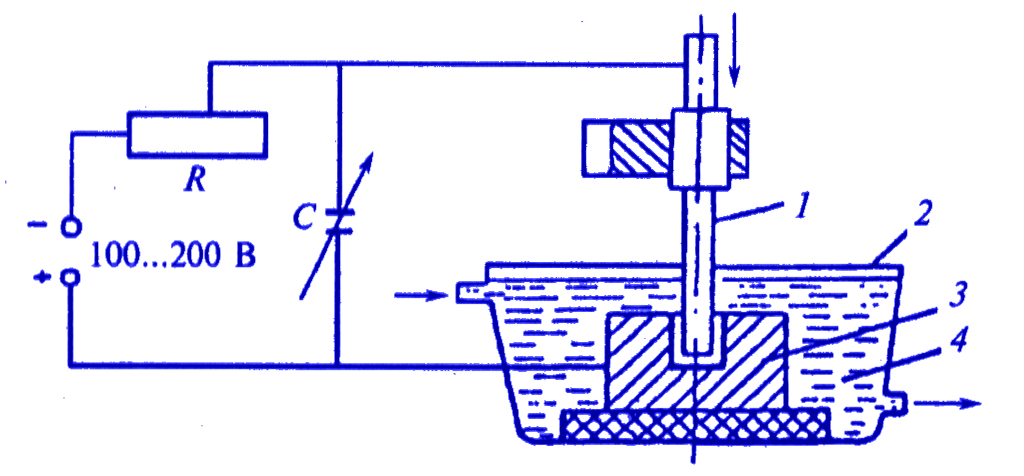

При електроіскровому способі різання (рис. 2) використовують імпульсні іскрові розряди між заготовкою 3 (анод) і інструментом 1 (катод).

Рис. 2. Схема електроіскрового способу різання:

1 — інструмент; 2 — ванна; 3 — заготовка; 4 — діелектрична рідина

Заготовка 3 та інструмент 1 з'єднані з джерелом постійного струму. При наближенні інструменту до заготівки на відстань близько 0,05 мм проходить іскровий розряд енергії, накопиченої в конденсаторі С. У місці пробою виділяється велика кількість тепла, внаслідок чого плавиться і випаровується матеріал заготовки. Ванна 2 заповнена діелектричною рідиною 4 (гас або мінеральне масло), яка вимиває частинки металу із зони обробки, а це запобігає перенесенню металу із заготовки на поверхню інструменту.

Цим способом отримують отвори різної форми, пази тощо (штампи, прес-форми, фільєри).

Форма отвору визначається формою торця електрода-інструмента.

Верстати для електроіскрового різання мають програмне керування. Автоматично підтримується постійний зазор між заготовкою та інструментом, переміщення інструменту і регулювання подачі. Змінний опір R забезпечує оптимальний режим роботи.

Недоліком електроіскрового способу обробки є відносно мала продуктивність, недостатня точність форми і розмірів майбутньої деталі.

Анодно-механічний спосіб різання поєднує електрохімічні й електроерозійні процеси та механічну дію інструменту.

Анодно-механічний спосіб застосовують для обробки матеріалів, які проводять електричний струм. Цим способом прорізають пази, шліфують поверхні, заточують різальний інструмент.

Програмою верстата передбачено керування швидкістю руху заготовки та інструменту, відстань між заготовкою та інструментом, параметри електричного режиму під час переходу з первинної обробки на кінцеву тощо. Різання проводять на верстатах з числовим програмним керуванням.

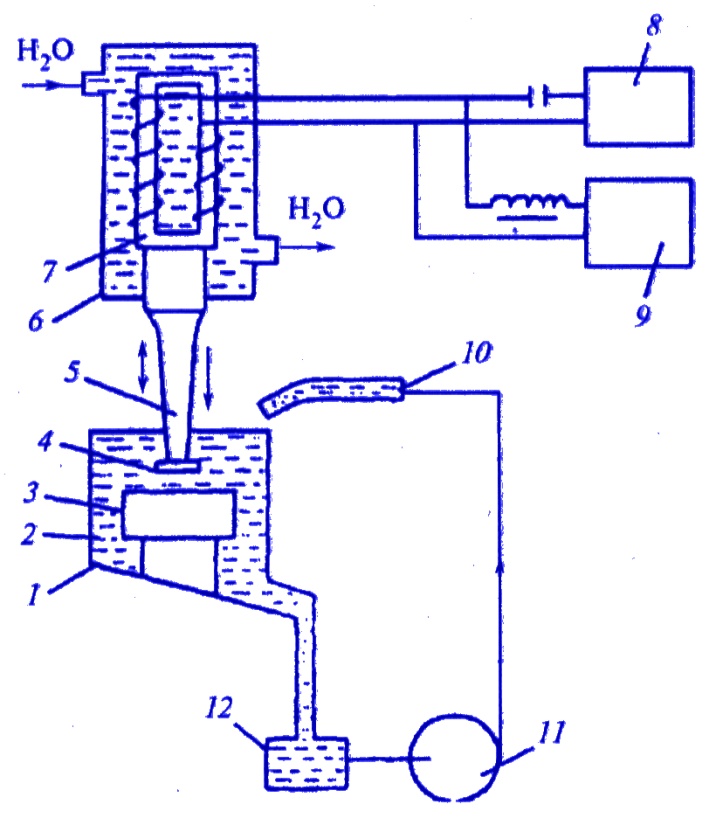

Ультразвуковий спосіб різання матеріалів є різновидом механічного різання і грунтується на руйнуванні матеріалу завислими в рідині частинками абразиву, які набувають великих швидкостей від вібратора, що коливається з ультразвуковою частотою (частота 16—З0 кГц) (рис. 3).

Рис. 3. Схема ультразвукової обробки різанням:

1 — ванна; 2 — суспензія; 3 — заготовка; 4 — інструмент; 5 — хвилевод; 6 — вода; 7 — вібратор; 8 — ультразвуковий генератор; 9— джерело струму; 10— патрубок; 11 — помпа; 12 — бак

Заготовку 3 ставлять під інструмент 4 у ванну 1, заповнену абразивною суспензією 2. Інструмент за допомогою хвилеводу 5 з'єднують з вібратором 7, який охолоджують водою 6. Із ультразвукового генератора 8, який живиться від джерела струму звичайної частоти 9, струм ультразвукової частоти подають до обмотки вібратора, в якому електромагнітні коливання перетворюються на механічні. Інструмент дотикається до заготовки. Енергія коливання інструменту передається абразивним частинкам. Вдаряючись об поверхню заготовки, частинки абразиву зрізають (сколюють) частинки оброблювальної поверхні заготовки. Із бака 12 за допомогою помпи 11 патрубком 10 до зони різання подають суспензію.

Інструмент виготовляють із твердих матеріалів. До складу суспензії входять порошки різних абразивних матеріалів: електрокорунд, карборунд, карбід бору, алмаз тощо. Вибір порошку залежить від твердості та міцності оброблюваного матеріалу.

Цим способом можна виготовляти порожнину будь-якого профілю. Крім того, можна розрізати заготовки на частини, нарізати різьбу, робити напис тощо.

Ультразвуковим методом обробляють не тільки метали, а й діелектрики — скло, кварц, силіцій, ферити, рубіни тощо.

Променеві методи обробки — це електронно-променева і лазерна.

При електронно-променевій обробці потік електронів прискорюється в потужному електричному полі і фокусується у пучок, який спрямовують на оброблювану заготовку. Цей спосіб використовують при обробці важкооброблювальних сплавів при отриманні отворів, пазів малих розмірів (до 0,005 мм).

При лазерній обробці потужний світловий промінь фокусується на оброблювальній поверхні заготовки на площі діаметром до 0,01 мм, концентрація енергії досягає 105 кВт/см2, а температура — кількох тисяч градусів. За цих умов відбувається миттєве розплавлення і випаровування матеріалу.

Лазерами обробляють різноманітні матеріали (кераміка, алмази, тверді сплави).