- •Тема 2.3. Металургійна промисловість

- •1.1. Алюміній і сплави

- •1.2. Мідь і сплави

- •1.3. Титан і сплави

- •1.4. Цинк

- •2. Основи технології порошкової металургії

- •2.1. Сутність і значення порошкової металургії

- •2.2. Способи отримання металевих порошків

- •2.3. Отримання виробів з металевих порошків

- •Контрольні запитання

- •Література

- •Лекція 15

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.1. Ливарне виробництво План

- •1. Загальні відомості про ливарне виробництво

- •2. Виготовлення виливків у разових формах

- •3. Виготовлення виливків у кокілях

- •4. Виготовлення виливків під тиском

- •5. Виготовлення виливків за виплавними моделями

- •6. Виготовлення виливків відцентровим литтям

- •7. Виготовлення виливків електрошлаковим литтям

- •8. Контроль якості виливків

- •9. Основні техніко-економічні показники і напрямки розвитку ливарного виробництва

- •Контрольні запитання

- •Тема 2.4. Технології виробництва машин та устаткування

- •2. Технологічний процес виготовлення заготовок прокаткою

- •3. Технологічний процес виготовлення заготовок пресуванням

- •4. Волочіння як технологічний спосіб отримання дроту, прутків та труб

- •5. Технологічний процес кування

- •6. Технологічний процес штампування. Види штампування

- •Контрольні запитання

- •Тема 2.4. Технологи виробництва машин та устаткування

- •2. Термічні способи зварювання

- •Електрошлакове зварювання

- •Газове зварювання

- •Електронно-променеве, лазерне та плазмове зварювання

- •3. Термомеханічні способи зварювання

- •Електроконтактне зварювання

- •Дифузійне зварювання

- •4. Механічні способи зварювання

- •5. Паяння металів

- •Контрольні запитання

- •Література

- •Лекція 18

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.3. Технології обробки металів. Технологічний процес складання машин План

- •1, Обробка металів різанням, точність обробки та шорсткість поверхні

- •2. Основні способи механічної обробки металів різанням

- •3. Автоматизовані системи механічної обробки металів різанням

- •4. Фізико-хімічні та інші способи обробки різанням

- •5. Антикорозійна обробка металевих виробів

- •Під дією механічних напружень.

- •6. Термічна обробка металевих виробів

- •7. Хіміко-термічна обробка сталевих виробів

- •8. Технологічний процес складання машин

- •Контрольні запитання

- •Література

- •Лекція 19

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.1. Структура хімічної промисловості та основні поняття про хіміко-технологічні процеси План

- •1. Структура хімічної промисловості та фрагменти історії хімічних виробництв

- •2. Поняття про хіміко-технологічні процеси, їх апаратурне оформлення та параметри роботи

- •2.1. Основні типи хімічних реакторів

- •2.2. Узагальнена типова схема хтп

- •2.3. Технологічні критерії ефективності хтп

- •3. Поняття про матеріальний і енергетичний баланси виробництва та їх роль у технологічних і економічних розрахунках

- •4. Загальні принципи інтенсифікації хімічних процесів, основні напрями їх вдосконалення і розвитку

- •Контрольні запитання

- •Література

- •Лекція 20

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.2. Виробництво неорганічних кислот, аміаку та мінеральних добрив План

- •1. Технології виробництва неорганічних кислот

- •1.1. Технологія виробництва сульфатної (сірчаної) кислоти контактним способом

- •1.2. Технологія виробництва нітратної (азотної) кислоти

- •1.3. Способи одержання хлоридної (соляної) кислоти

- •1.4. Шляхи підвищення ефективності процесів одержання неорганічних кислот

- •2. Технологія виробництва аміаку

- •3. Технології виробництва мінеральних добрив

- •3.1. Класифікація мінеральних добрив

- •3.2. Особливості технологій виробництва азотних добрив

- •3.3. Технологи виробництва фосфорних добрив

- •3.4. Особливості технологій виробництва калійних добрив

- •3.5. Комплексні добрива і шляхи підвищення ефективності застосування добрив

- •Контрольні запитання

- •Література

- •Лекція 21

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.3. Виробництво полімерів, каучуків, гум та виробів із них План

- •1. Основи технології виробництва полімерів

- •1.1. Загальні відомості про полімери, класифікація полімерів

- •1.2. Методи синтезу полімерів

- •1.2.1. Метод полімеризації

- •1.2.2. Метод поліконденсації

- •1.2.3. Сировина для синтезу полімерів

- •1.3. Виробництво полімеризаційних полімерів

- •1.4. Виробництво поліконденсаційних смол

- •2. Пластичні маси і виробництво виробів з них

- •2.1. Класифікація пластмас

- •2.2. Загальні властивості пластмас

- •2.3. Технологія одержання виробів із пластмас

- •3. Виробництво полімерних волокон, штучних та синтетичних

- •4. Каучуки і гума, виробництво виробів з гуми

- •4.1. Класифікаиія та властивості каучуків

- •4.2. Класифікація та властивості гум

- •4.3. Особливості технологи виробництва гумових виробів

- •5. Фактори підвищення ефективності виробництва і використання полімерів, каучуків і виробів з них

- •Контрольні запитання

- •Література

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.4. Нафтоперероблення та коксохімічна промисловість План

- •1. Нафта і нафтопродукти

- •1.1. Склад і класифікація нафти

- •1.2. Видобуток і підготовка нафти до переробки

- •1.3. Класифікація та властивості нафтопродуктів

- •2. Технологічні процеси перероблення нафти

- •2.1. Пряма або фракційна перегонка нафти

- •2.2. Крекінг нафтопродуктів, термічний і каталітичний

- •2.3. Способи очищення нафтопродуктів

- •2.4. Технологічні схеми сучасних нафтопереробних виробництв

- •2.5. Методи підвищення ефективності нафтоперероблення

- •3. Технології коксохімічного виробництва

- •3.1. Склад і класифікація вугілля

- •3.2. Технологічні процеси одержання коксу

- •3.3. Уловлювання побічних (летючих) продуктів коксування

- •3.4. Шляхи підвищення економічної ефективності коксохімічного виробництва

- •Контрольні запитання

- •Література

- •Лекція 23

- •Тема 2.6. Деревообробна промисловість План

- •2.4. Столярно-меблеве виробництво

- •1. Загальна характеристика галузі

- •2. Технології лісозаготівельних та деревообробних виробництв

- •2.1 Лісозаготівельні роботи

- •2.2. Лісопильне виробництво

- •2.3. Виробництво фанери

- •1 Кряж; 2 — ніж; 3 — шпон

- •2.4. Столярно-меблеве виробництво

- •3. Хімічна переробка деревини

- •4. Технології целюлозно-паперової промисловості. Виробництво паперу та картону

- •Контрольні запитання

- •Література

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2. Виготовлення стінової будівельної кераміки

- •2.1. Будівельні вироби із кераміки та сировина для її виготовлення

- •2.2. Технологи виготовлення кераміки

- •3. Виробництво скла та скловиробів технічного призначення

- •Контрольні запитання

- •Література

Дифузійне зварювання

Дифузійне зварювання застосовують для конструкційних матеріалів, які важко або неможливо зварити іншими способами (сталь з чавуном, метали із склом, кварцем), для хімічно активних металів при виготовленні відповідальних конструкцій у космічній техніці, радіоелектроніці, літако-, приладобудуванні, для отримання біметалевих і багатошарових виробів.

Сутність дифузійного зварювання полягає у взаємній дифузії атомів зварюваних виробів, внаслідок чого отримують нероз'ємні з'єднання.

Для прискорення процесу з'єднання вироби нагрівають до температури рекристалізації найбільш легкоплавкого матеріалу і стискують.

Дифузійне зварювання у більшості випадків проводять у вакуумі. Під дією високої температури та вакууму руйнуються оксидні плівки, що утворюються на поверхні зварюваних виробів і перешкоджають дифузії атомів матеріалів контактуючих виробів.

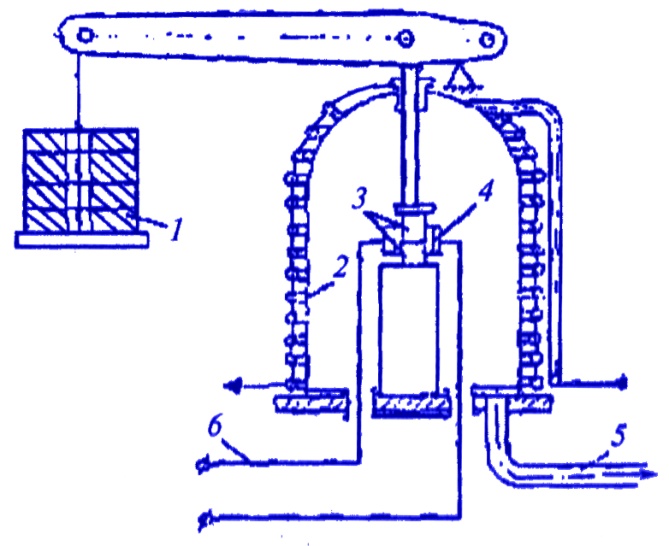

У процесі дифузійного зварювання (рис. 8) вироби 3 встановлюють в камеру 2, що охолоджується водою. В камері створюють вакуум 5. вироби нагрівають до певної температури вольфрамовим або молібденовим індуктором 4, по якому протікає висококочастотний струм 6.

Рис. 8. Схема установки для дифузійного зварювання виробів

Після досягнення відповідної температури до заготовок прикладають зусилля 1 (1—20 МПа) протягом 5—20 хв.

З'єднання міцні, корозієстійкі, щільні, маса звареної конструкції не збільшується, не потрібно очищати шви від шлаку чи окалини.

4. Механічні способи зварювання

Механічне зварювання здійснюють з використанням різних видів механічної енергії. З сучасних механічних способів зварювання найбільш поширеними є: холодне зварювання тиском, зварювання ультразвуком, тертям та вибухом.

Холодне зварювання тиском здійснюють за рахунок використання великих зусиль стискання контактних поверхонь виробів, очищених від оксидів і забруднень, що дає змогу проявитися міжатомним силам зчеплення внаслідок пластичного деформаційного взаємопроникнення часток з'єднуваних матеріалів.

Зварювання тиском переважно застосовують для з'єднання внапусток або у стик мідних і алюмінієвих прутків, дротів, а також виробів з нікелю, свинцю, олова та інших.

У радіоелектроніці, приладобудуванні, авіаційній промисловості використовують ультразвукове зварювання, сутність якого полягає в тому, що під дією ультразвукових коливань поверхні виробів нагріваються та деформуються. При наближенні нагрітих поверхонь на відстань дії міжатомних сил між ними виникає міцний зв'язок.

Залежно від того, який матеріал зварюється, температура нагрівання становить 200—1200 °С. Ультразвуком успішно зварюють не тільки метали — мідь, алюміній і його сплави, титан, тантал, нікель, а також хлорвініл, поліетилен, капрон, нейлон, органічне скло тощо.

Ультразвукове зварювання може бути точковим і шовним. Зварюють вироби товщиною 0,001 — 1 мм, а також приварюють тонкі листи до виробів різної товщини

Для виготовлення різальних інструментів, пуансонів, штампів тощо використовують зварювання тертям.

Механічна енергія тертя перетворюється на теплову, збільшується пластичність металів, між металами контактуючих поверхонь виникають зв'язки, що приводять до утворення зварного з'єднання.

Цим способом можна з'єднати як однорідні, так і неоднорідні метали та сплави (наприклад, мідь із сталлю, алюміній з титаном тощо).

Основні параметри зварювання тертям — швидкість відносного переміщення зварюваних поверхонь, тривалість нагрівання, питоме зусилля. Ці параметри залежать від властивостей зварюваних металів, площі перетину та конфігурації виробу. Для отримання якісного з'єднання в кінці процесу зварювання необхідно швидко припинити рух виробів і прикласти до них велике зусилля. Отримане з'єднання, тобто шов, має досить добрі механічні властивості.

При зварюванні легких і пластичних металів зусилля складає 25 МПа, при зварюванні найтвердіших металів — 250 МПа.

Для зварювання тертям використовують переобладнані токарні, свердлильні та інші металорізальні верстати і спеціалізовані зварювальні машини.

Для з'єднання листів однорідних (алюміній, мідь, срібло, титан, сталь тощо) і неоднорідних (титан і сталь, титан і мідь, алюміній і титан тощо) металів застосовується зварювання вибухом.

Найчастіше цей спосіб застосовують для виготовлення біметалевих виробів, в основному листових.

Лист, який треба приварити по всій площині до іншого, встановлюється на відстані 2—3 мм і під кутом до нього. На поверхню приварюваного листа кладуть вибухову речовину, яку запалюють. Внаслідок вибуху виникає вибухова хвиля, яка поширюється по всій поверхні приварюваного листа і тисне на нього з величезною силою. Хвиля стискає листи, в поверхневих шарах листів виникає пластична деформація і розплавлення мікроділянок, що супроводжується взаємною дифузією частинок поверхонь, внаслідок чого і відбувається зварювання листів.