- •Тема 2.3. Металургійна промисловість

- •1.1. Алюміній і сплави

- •1.2. Мідь і сплави

- •1.3. Титан і сплави

- •1.4. Цинк

- •2. Основи технології порошкової металургії

- •2.1. Сутність і значення порошкової металургії

- •2.2. Способи отримання металевих порошків

- •2.3. Отримання виробів з металевих порошків

- •Контрольні запитання

- •Література

- •Лекція 15

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.1. Ливарне виробництво План

- •1. Загальні відомості про ливарне виробництво

- •2. Виготовлення виливків у разових формах

- •3. Виготовлення виливків у кокілях

- •4. Виготовлення виливків під тиском

- •5. Виготовлення виливків за виплавними моделями

- •6. Виготовлення виливків відцентровим литтям

- •7. Виготовлення виливків електрошлаковим литтям

- •8. Контроль якості виливків

- •9. Основні техніко-економічні показники і напрямки розвитку ливарного виробництва

- •Контрольні запитання

- •Тема 2.4. Технології виробництва машин та устаткування

- •2. Технологічний процес виготовлення заготовок прокаткою

- •3. Технологічний процес виготовлення заготовок пресуванням

- •4. Волочіння як технологічний спосіб отримання дроту, прутків та труб

- •5. Технологічний процес кування

- •6. Технологічний процес штампування. Види штампування

- •Контрольні запитання

- •Тема 2.4. Технологи виробництва машин та устаткування

- •2. Термічні способи зварювання

- •Електрошлакове зварювання

- •Газове зварювання

- •Електронно-променеве, лазерне та плазмове зварювання

- •3. Термомеханічні способи зварювання

- •Електроконтактне зварювання

- •Дифузійне зварювання

- •4. Механічні способи зварювання

- •5. Паяння металів

- •Контрольні запитання

- •Література

- •Лекція 18

- •Тема 2.4. Технології виробництва машин та устаткування

- •2.4.3. Технології обробки металів. Технологічний процес складання машин План

- •1, Обробка металів різанням, точність обробки та шорсткість поверхні

- •2. Основні способи механічної обробки металів різанням

- •3. Автоматизовані системи механічної обробки металів різанням

- •4. Фізико-хімічні та інші способи обробки різанням

- •5. Антикорозійна обробка металевих виробів

- •Під дією механічних напружень.

- •6. Термічна обробка металевих виробів

- •7. Хіміко-термічна обробка сталевих виробів

- •8. Технологічний процес складання машин

- •Контрольні запитання

- •Література

- •Лекція 19

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.1. Структура хімічної промисловості та основні поняття про хіміко-технологічні процеси План

- •1. Структура хімічної промисловості та фрагменти історії хімічних виробництв

- •2. Поняття про хіміко-технологічні процеси, їх апаратурне оформлення та параметри роботи

- •2.1. Основні типи хімічних реакторів

- •2.2. Узагальнена типова схема хтп

- •2.3. Технологічні критерії ефективності хтп

- •3. Поняття про матеріальний і енергетичний баланси виробництва та їх роль у технологічних і економічних розрахунках

- •4. Загальні принципи інтенсифікації хімічних процесів, основні напрями їх вдосконалення і розвитку

- •Контрольні запитання

- •Література

- •Лекція 20

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.2. Виробництво неорганічних кислот, аміаку та мінеральних добрив План

- •1. Технології виробництва неорганічних кислот

- •1.1. Технологія виробництва сульфатної (сірчаної) кислоти контактним способом

- •1.2. Технологія виробництва нітратної (азотної) кислоти

- •1.3. Способи одержання хлоридної (соляної) кислоти

- •1.4. Шляхи підвищення ефективності процесів одержання неорганічних кислот

- •2. Технологія виробництва аміаку

- •3. Технології виробництва мінеральних добрив

- •3.1. Класифікація мінеральних добрив

- •3.2. Особливості технологій виробництва азотних добрив

- •3.3. Технологи виробництва фосфорних добрив

- •3.4. Особливості технологій виробництва калійних добрив

- •3.5. Комплексні добрива і шляхи підвищення ефективності застосування добрив

- •Контрольні запитання

- •Література

- •Лекція 21

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.3. Виробництво полімерів, каучуків, гум та виробів із них План

- •1. Основи технології виробництва полімерів

- •1.1. Загальні відомості про полімери, класифікація полімерів

- •1.2. Методи синтезу полімерів

- •1.2.1. Метод полімеризації

- •1.2.2. Метод поліконденсації

- •1.2.3. Сировина для синтезу полімерів

- •1.3. Виробництво полімеризаційних полімерів

- •1.4. Виробництво поліконденсаційних смол

- •2. Пластичні маси і виробництво виробів з них

- •2.1. Класифікація пластмас

- •2.2. Загальні властивості пластмас

- •2.3. Технологія одержання виробів із пластмас

- •3. Виробництво полімерних волокон, штучних та синтетичних

- •4. Каучуки і гума, виробництво виробів з гуми

- •4.1. Класифікаиія та властивості каучуків

- •4.2. Класифікація та властивості гум

- •4.3. Особливості технологи виробництва гумових виробів

- •5. Фактори підвищення ефективності виробництва і використання полімерів, каучуків і виробів з них

- •Контрольні запитання

- •Література

- •Тема 2.5. Технології хімічних виробництв та нафтоперероблення

- •2.5.4. Нафтоперероблення та коксохімічна промисловість План

- •1. Нафта і нафтопродукти

- •1.1. Склад і класифікація нафти

- •1.2. Видобуток і підготовка нафти до переробки

- •1.3. Класифікація та властивості нафтопродуктів

- •2. Технологічні процеси перероблення нафти

- •2.1. Пряма або фракційна перегонка нафти

- •2.2. Крекінг нафтопродуктів, термічний і каталітичний

- •2.3. Способи очищення нафтопродуктів

- •2.4. Технологічні схеми сучасних нафтопереробних виробництв

- •2.5. Методи підвищення ефективності нафтоперероблення

- •3. Технології коксохімічного виробництва

- •3.1. Склад і класифікація вугілля

- •3.2. Технологічні процеси одержання коксу

- •3.3. Уловлювання побічних (летючих) продуктів коксування

- •3.4. Шляхи підвищення економічної ефективності коксохімічного виробництва

- •Контрольні запитання

- •Література

- •Лекція 23

- •Тема 2.6. Деревообробна промисловість План

- •2.4. Столярно-меблеве виробництво

- •1. Загальна характеристика галузі

- •2. Технології лісозаготівельних та деревообробних виробництв

- •2.1 Лісозаготівельні роботи

- •2.2. Лісопильне виробництво

- •2.3. Виробництво фанери

- •1 Кряж; 2 — ніж; 3 — шпон

- •2.4. Столярно-меблеве виробництво

- •3. Хімічна переробка деревини

- •4. Технології целюлозно-паперової промисловості. Виробництво паперу та картону

- •Контрольні запитання

- •Література

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2. Виготовлення стінової будівельної кераміки

- •2.1. Будівельні вироби із кераміки та сировина для її виготовлення

- •2.2. Технологи виготовлення кераміки

- •3. Виробництво скла та скловиробів технічного призначення

- •Контрольні запитання

- •Література

ЛЕКЦІЯ 14

Тема 2.3. Металургійна промисловість

2.3.3. Кольорова металургія. Порошкова металургія

План

Виробництво і використання кольорових металів і сплавів на їх основі.

Алюміній і сплави.

Мідь і сплави.

Титан і сплави.

Цинк.

Основи технології порошкової металургії.

Сутність і значення порошкової металургії.

Способи отримання металевих порошків.

Отримання виробів з металевих порошків.

1. Виробництво і використання кольорових металів та сплавів на їх основі

Кольорові метали і сплави на їх основі знаходять широке промислове використання у зв'язку з особливостями їх фізико-хімічних властивостей — високою технологічністю і корозійною стійкістю. В електро- і радіотехніці, радіоелектроніці, авіації та космічній техніці вони є основними конструкційними матеріалами, дедалі ширше застосовуються в будівництві, сільському господарстві, харчовій та хімічній промисловості.

Найбільше в Україні використовують алюміній, мідь, цинк, титан, магній, нікель та сплави на їх основі.

1.1. Алюміній і сплави

За кількістю отримання та використання алюміній та його сплави посідають друге місце після сталі.

Алюміній — сріблясто-білий за кольором, найпоширеніший метал у земній корі (8,8 %), має високу пластичність, низьку температуру плавлення (660 °С), малу густину 2,74 г/м3. Технічно чистий алюміній, як метал з низькою міцністю, використовують для ненавантажених елементів конструкцій і деталей, коли від матеріалу вимагається легкість, пластичність, добра зварюваність, 3 нього виготовляють рами, двері, трубопроводи, цистерни, баки, посуд, фольгу та ін. Завдяки високій теплопровідності його використовують для різних теплообмінників у холодильних установках і системах теплопостачання. Висока електропровідність та корозієстійкість в агресивних середовищах сприяє його широкому застосуванню в електротехніці для конденсаторів, дротів, кабелів, деталей апаратури та ін., а висока відбиваюча здатність — для прожекторів, рефлекторів, телевізійних екранів та ін.

У природі алюміній знаходиться у вигляді рудних мінералів (бокситів, алунітів, каолінів, алюмосилікатів та ін.). Про сировинну базу виробництва алюмінію йшлося у розділі 4 лекції 12 нашого курсу.

Технологічний процес виробництва алюмінію включає два основних етапи:

отримання алюмінієвих руд глинозему (оксиду алюмінію АІ203);

електролітичне вилучення алюмінію із глинозему і рафінування його.

Основним промисловим способом одержання глинозему є мокрий лужний (спосіб Байєра), який є найбільш технологічним та дешевим і тому найбільш економічно і практично доцільним.

Подрібнений (розмелений) і просушений алюмінієвміщуючий мінерал (боксит чи інші), в основі якого лежить гідрат оксиду алюмінію А1(ОН)3, який обробляють лугом NaOH в автоклавах (герметичних апаратах для проведення фізико-хімічних процесів при нагріванні і підвищенні тиску) при температурі 250—300 °С і тиску 2,5—3,0 МПа. При таких умовах отримують алюмінат натрію NaA102 за реакцією:

A1(ОH)3 + NaOH → NaAlО2 + 2H2О.

Алюмінат натрію розчиняється у воді, а в осаді залишаються домішки, які відфільтровують. Розчин, відділений фільтруванням від осаду, подають до випарника, де Аl(ОН)3 кристалізується.

NaAlО2 + 2Н2О → Аl(ОН)3 + NaOH.

Одержаний А1(ОН)3 промивають і випалюють в печах при температурі 1200 °С з одержанням глинозему А1203.

2Аl(ОН)3 = Аl2О3 + 3Н2О.

Глинозем — стійка хімічна сполука, яка має температуру плавлення 2050 °С.

Металічний алюміній вилучають з глинозему електролітичним розкладенням в електролізній ванні. Як електроліт використовується розчин глинозему в криоліті (Na3AlF6).

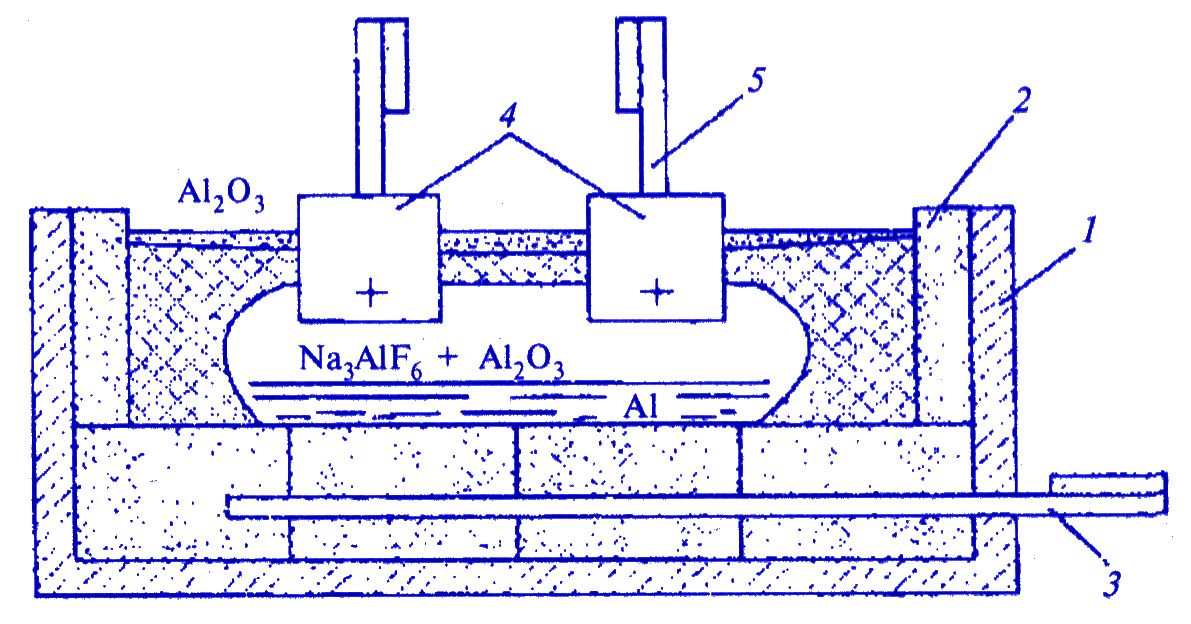

Електролізна ванна (рис. 2.3.11)— це стальний корпус 1, футерований із середини шамотною вогнетривкою цеглою та вугільними плитами 2. До цих плит підведені катодні шини 3, що з'єднані з негативним полюсом джерела електричного струму, а аноди 4— з вуглецевими електродами 5.

Рис. 2.3.11. Схема електролізного одержання алюмінію з глинозему

Ванну завантажують криолітом, а після його розплавлення — глиноземом. Включають електрострум напругою 4—5 В та силою струму близько 75000 А. Від високої температури (~ 950 °С) криоліт і глинозем дисоціюють. При дисоціації глинозему на катоді утворюються іони А13+, на аноді — іони О2-, які окиснюють вуглець аноду до CO і С02. Газові продукти вентиляцією виводяться з ванни. Рідкий алюміній збирається на дні ванни, звідки його періодично зливають або випомповують до роздавального ковша.

Отриманий таким способом первинний алюміній рафінують (очищають).

Рафінування первинного алюмінію проводять такими способами:

продуванням розплавленого первинного алюмінію хлором (хлоруванням);

електролітичним;

• зонним переплавленням (перекристалізацією).

Хлорування здійснюють у ковші при температурі розплаву 650 — 770 °С протягом 10—15 хв. Утворюється пароподібний хлористий алюміній (А1С13), який, проходячи через розплав, адсорбується на частинках глинозему, криоліту, вуглецю і сприяє їх спливанню. Хлор, крім того, утворює хлориди з натрієм, кальцієм і магнієм, які теж спливають. Таким чином неметалеві включення і гази виводяться з розплаву. Рідкий алюміній відстоюють 45 хв. Хлорування дає алюміній чистоти 99,5—99,85 %.

Електролітичне рафінування застосовують рідко через великі витрати електроенергії. Анод виготовляють з первинного алюмінію, катод — з чистого алюмінію, а як електроліт використовують розплави хлористих і фтористих солей. Забруднений домішками первинний алюміній — анод розчиняється, домішки спливають і їх виводять.

Зонне переплавлення — спосіб рафінування для одержання особливо чистого алюмінію (99,999 %). За цим способом виливок первинного алюмінію нагрівають в спеціальних вакуумних контейнерах послідовно й повільно вузькими зонами до їх розплавлення. Переплавлення проводять в одному напрямі 10—15 разів підряд.

Залежно від ступеня чистоти промисловість виробляє алюміній різної чистоти, а саме:

особливо чистий А999 (вміст домішок не більше 0,001 %);

високої чистоти А995, А99, А97, А95;

технічно чистий А85, А8, А7, А6, А5 (вміст домішок 0,15-1 %). Алюмінієві сплави — це металічні однорідні системи на основі

алюмінію легованого одним елементом або композицією з елементів ряду: Cu, Mg, Mn, Si, Be, Ті тощо. Вони мають малу густину до 2,85 г/см3 і, разом з тим, — велику питому міцність, наближену до питомої міцності високоміцних сталей.

Алюмінієві сплави широко використовують в машинобудуванні, судобудуванні, приладобудуванні, авіації, космічній техніці, будівництві.

По технологічним властивостям алюмінієві сплави поділяють на деформівні та ливарні.

Деформівні алюмінієві сплави — мають високу пластичність і добре обробляються тиском. До них належать такі, що зміцнені термічною обробкою (гартуванням і старінням), і такі, що термічно не оброблюються.

Термічно оброблюють дуралюміни — сплави алюмінію з міддю, магнієм і марганцем (Д1, Д16, Д19 та ін., цифри в позначеннях марок означають порядкові номери сплавів).

Не оброблюють термічно сплави алюмінію з марганцем (AMn1, АМп2) і з магнієм (AMg1, AMg2 та ін.).

Із деформівних алюмінієвих сплавів куванням, пресуванням, штампуванням виготовляють листи, дріт, труби, прутки, стрічки, фасонні профілі та деталі.

До деформівних належать також високоміцні (В92, В93), ковкі (АК6, АК8), жароміцні (АК2, Д20) та інші алюмінієві сплави.

Ливарні алюмінієві сплави — мають гарні ливарні властивості, з них виготовляють вироби литтям. До них належать силуміни — сплави Аl + Si (АЛ2, АЛЗ та ін.), магналії — АІ + Mg (АЛ8, АЛ13 та ін.). В позначеннях марок А — алюміній, Л — ливарний сплав, цифри — порядкові номери.

Ливарні сплави використовують для виготовлення блоків і головок циліндрів, арматури, важелів, фасованих деталей тощо.