- •Предмет и задачи автоматизации

- •Структура и состав системы автоматического управления

- •3 Предмет и задачи тау

- •Классификация и структурные схемы сау

- •Методы математического описания сау. Передаточная функция

- •Характеристики типовых динамических звеньев сау

- •Анализ устойчивости сау. Критерии устойчивоси

- •8 Показатели качества регулирования. Оптимальный переходный процесс

- •9 Характеристики усилительного и апериодического динамических звеньев

- •10. Характеристики интегрирующих и дифференцирующего динамических звеньев

- •11. Характеристики звеньев второго порядка и чистого запаздывания

- •13 Автоматические регуляторы: классификция

- •14 Автоматические регуляторы:законы регулирования

- •15 Выбор типа регулятора и параметров его настройки

- •16 Исполнительные механизмы

- •17 Регулирующие органы

- •18 Усилительно-преобразовательные устройства

- •19 Технологический процесс как объект управления.

- •20 Классификация объектов управления. Алгоритмы их функционирования

- •21. Методы построения математических моделей объектов регулирования

- •22. Алгоритм математического моделирования объектов управления (резервуар с жидкостью)

- •23. Классификация измерений.

- •24. Погрешности измерений.

- •25. Классификация средства измерений

- •26. Метрологические характеристики си.

- •27. Контактные средства измерения температуры

- •29. Термопреобразователи сопротивления

- •28. Манометрический термометр

- •29. Термопреобразователи сопротивления

- •30. Термоэлектрические преобразователи: принцип действия, материалы термоэлектродов, характеристики термопар.

- •31. Бесконтактные средства измерения температуры. Пирометрия.

- •32. Средства измерения давления.

- •33. Измерение уровня

- •37. Измерение уровня сыпучих материалов

- •34 Средства измерения перемещений и скорости

- •35. Средства измерения массы

- •36. Средства изерения расхода жидкостей и газов

- •37. Измерение расхода сыпучих материалов.

- •Измерение плотности материалов: методы, конструкции плотномеров.

- •Измерение влажности газов.

- •Измерение вязкости жидкостей

- •Методы определения состава и концентрации.

- •42 Функциональная схема автоматизации

- •43 Автоматизация процессов перемещения жидкостей

- •44 Автоматизация теплообменников

- •45 Автоматизация печей

- •46. Автоматизация барабанной сушилки

- •47 Автоматизация башенной распылительной сушилки

- •48 Автоматизация процесса сушки в кипящем слое

- •49 Современные асутп

- •50 Промышленные контролёры

- •51 Scada системы

- •Общая структура scada

- •Концепция erp

Общая структура scada

Критерии выбора SCADA-система

Учитывают:

1) работу с большим объемом данных (требование производительности), поддержка стандартных сетевых протоколов;

2) удобство работы оператора (стандартный пользовательский интерфейс, доступный язык программирования);

3) Русификация;

4) Количество инсталяций (установок) в мире и в стране;

5) Цена программного продукта;

На скорость освоения SCADA-системы:

1) Качество документации (полнота, ясность первичных документов, наличие функции HELP);

2) Доступность диалога (наглядность представленной информации, удобство использования справочной системой, информативность подсказок);

3) Уровень сопротивления системы при ее эксплуатации.

Мнемосхемы – наглядное графическое изображение техпроцесса интегрированное со средствами контроля и управления.

Она является важнейшим источником информации о характере и структуре информации переменных.

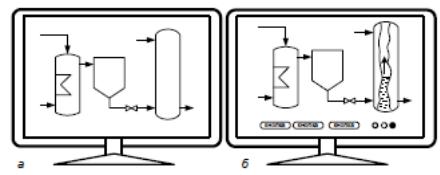

При построении мнемосхемы сначала происходит прорисовка изображения рабочего окна. Обычно аппараты технологического процесса (рис а). Следующий шаг – придание статическому изображению динамики т.е. анимации нарисованных элементов (рис б).

Вид мнемосхемы: а) статичный вариант б) вариант с динамикой

При изменении значений процессных переменных и/или режимов работы оборудования элементы мнемосхемы меняют свои свойства, а именно толщину, цвет и стиль линии, цвет и стиль заливки, а также размеры, положение, ориентацию элементов.

Процессные переменные – записываются в архив (реальной базы данных). Архив этот отображается на мнемосхеме в виде специального автоматически обновляемого графика (тренда), на которых можно выводить одновременно до 16 и дискретных и аналоговых переменных.

При необходимости тренд строится за произвольный промежуток времени (для возможного их изменения в будущем).

52 MES-система, ERP-системы

MES-система – система, состояния из набора программных и аппарат-ных средств, обеспечивающих функции управления производственной деятельности: от заказа на изготовление партии продукции и до завершения производства.

Включает 11 основных функций:

1) Контроль состояния и распределение ресурсов (RAS);

2) Оперативные/Детальное планирование

3) Диспетчеризация производства

4) Управление документами

5) Сбор и хранение данных

6) Управление персоналом

7) Управление качеством продукции

8) Управление производственными процессами

9) Управление производственными фондами (техобслуживание)

10) Отслеживание истории продукта

11) Анализ производительности

MES-система получает объем работ, который представлен ERP системой на экране объемно-календарного планирования, и в дальнейшем сама не только строит более точные расписания для оборудования, а также бригад наладчиков, но и в оперативном режиме отслеживает их выполнение.

Функция диспетчеризации реализована в виде специального модуля с которым работает диспетчер. Его задачей является фиксация всех событий в производственной системе: моментов действительного окончания обработки партии деталей, опережение или запаздывание тех или иных процессов.

MES-система, как правило, через каждые 5 минут автоматически сканирует входящую информацию о состоянии материальных потоков и оборудования. Но коррекции план подлежит если есть существенное его расхождение с фактическим выполнением.