- •Предмет и задачи автоматизации

- •Структура и состав системы автоматического управления

- •3 Предмет и задачи тау

- •Классификация и структурные схемы сау

- •Методы математического описания сау. Передаточная функция

- •Характеристики типовых динамических звеньев сау

- •Анализ устойчивости сау. Критерии устойчивоси

- •8 Показатели качества регулирования. Оптимальный переходный процесс

- •9 Характеристики усилительного и апериодического динамических звеньев

- •10. Характеристики интегрирующих и дифференцирующего динамических звеньев

- •11. Характеристики звеньев второго порядка и чистого запаздывания

- •13 Автоматические регуляторы: классификция

- •14 Автоматические регуляторы:законы регулирования

- •15 Выбор типа регулятора и параметров его настройки

- •16 Исполнительные механизмы

- •17 Регулирующие органы

- •18 Усилительно-преобразовательные устройства

- •19 Технологический процесс как объект управления.

- •20 Классификация объектов управления. Алгоритмы их функционирования

- •21. Методы построения математических моделей объектов регулирования

- •22. Алгоритм математического моделирования объектов управления (резервуар с жидкостью)

- •23. Классификация измерений.

- •24. Погрешности измерений.

- •25. Классификация средства измерений

- •26. Метрологические характеристики си.

- •27. Контактные средства измерения температуры

- •29. Термопреобразователи сопротивления

- •28. Манометрический термометр

- •29. Термопреобразователи сопротивления

- •30. Термоэлектрические преобразователи: принцип действия, материалы термоэлектродов, характеристики термопар.

- •31. Бесконтактные средства измерения температуры. Пирометрия.

- •32. Средства измерения давления.

- •33. Измерение уровня

- •37. Измерение уровня сыпучих материалов

- •34 Средства измерения перемещений и скорости

- •35. Средства измерения массы

- •36. Средства изерения расхода жидкостей и газов

- •37. Измерение расхода сыпучих материалов.

- •Измерение плотности материалов: методы, конструкции плотномеров.

- •Измерение влажности газов.

- •Измерение вязкости жидкостей

- •Методы определения состава и концентрации.

- •42 Функциональная схема автоматизации

- •43 Автоматизация процессов перемещения жидкостей

- •44 Автоматизация теплообменников

- •45 Автоматизация печей

- •46. Автоматизация барабанной сушилки

- •47 Автоматизация башенной распылительной сушилки

- •48 Автоматизация процесса сушки в кипящем слое

- •49 Современные асутп

- •50 Промышленные контролёры

- •51 Scada системы

- •Общая структура scada

- •Концепция erp

37. Измерение расхода сыпучих материалов.

Трудности определяются: 1. Это не сплошная среда и здесь не применимы законы гидродинамики. Частички материала имеют конечные размеры и ограниченную относительную подвижность друг относительно друга, поэтому методы измерения расхода сыпучих материалов основаны на измерении силового воздействия со стороны частиц, либо на измерении массы. Часто задачу измерения расхода сыпучего материала объединяют с транспортировкой.

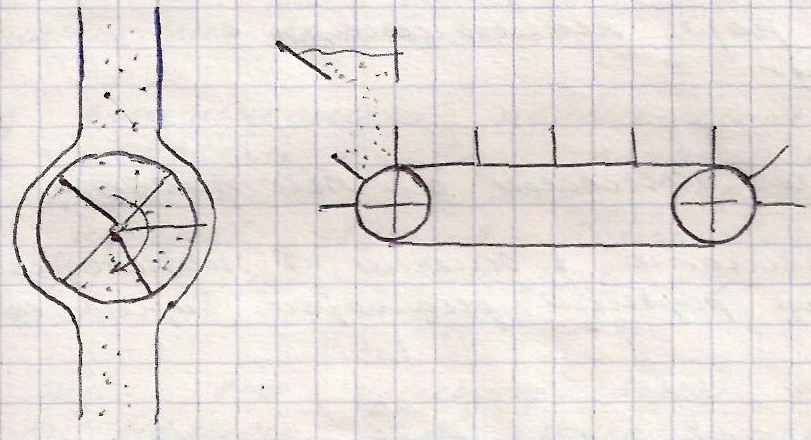

Расходомер с вращающейся заслонкой.

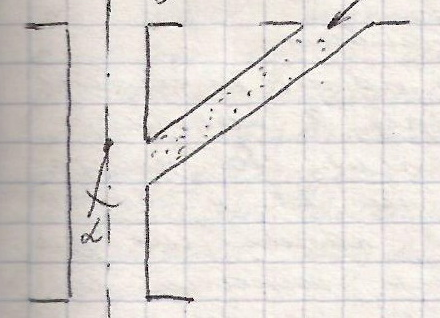

Расходомер на силовом воздействии.

погрешность

приблизительно 2%, расход до 250 тонн

погрешность

приблизительно 2%, расход до 250 тонн

Измерение расхода сыпучих материалов. Трудности при измерении расхода сыпучих материалов связаны с тем, что это не сплошная среда и поэтому нельзя применить законы гидродинамики, действующие в жидкостях и газах. В основном, методы измерений расхода сыпучих связаны с измерением массы или силового воздействия со стороны движущегося материала. Часто измерение расхода или массы вещества совмещается с его транспортировкой. При этом идеальной считается равномерная подача. Наиболее распространены следующее способы подачи.

Вращающиеся заслонки обеспечивают герметический затвор между процессом загрузки и/или выгрузки и расходомером. Это может быть необходимым, если подача материала осуществляется пневматически или необходима изоляция между расходомером и процессом.

Оптимальные результаты обеспечивают высокоскоростные многосегментные вращающиеся заслонки.

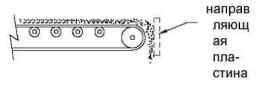

Транспортерные ленты обычно обеспечивают равномерную подачу материала, идеальную для измерения расхода сыпучих веществ. Использование противоточного переходника (и/или направляющей пластины) часто бывает необходимо, если скорость ленты изменяется или превышает 1 м/сек.

Шнековый транспортер это наиболее часто используемый способ подачи материала. С помощью короткой высоты винта или двойного шнека можно уменьшить период импульса выброса материала (и увеличить частоту).

Цепные транспортеры часто обеспечивают постоянную (и относительно низкую) скорость.

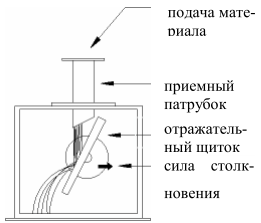

Расходомер Millflo. Сухие сыпучие вещества поступают в питатель, направляющий поток материала таким образом, чтобы сначала его частицы ударялись о чувствительную пластину прибора, а затем беспрепятственно продолжали свой путь. Тензодатчик нагрузочного элемента преобразует горизонтальное усилие отклонения в электрический сигнал. Встроенный микропроцессор на основе этих данных рассчитывает скорость потока и определяет суммарный вес материала.

Диапазон скорости потока зависит от габаритов и изменяется от 1 до 230 т/ч. Рабочая температура до 65°C. Тип материала от порошка до гранул размером 13 мм.

Преимущества:

Низкая цена,

высокая надежность,

малая погрешность – 1%

Недостатки:

узкий диапазон измерений 1:3,

влияние на результат отложений на ЧЭ.

Принцип действия весовых измерителей основан на непрерывном взвешивании сыпучего материала, находящегося на ленте транспортера. Погрешность ±1% при динамическом диапазоне 1:5. Производительность до 50 т/ч (зависит от ширины ленты). Скорость движения ленты до 2 м/с.