- •1.Посадки подшипников качения в соединениях с корпусом и валом и схемы расположения полей допусков. Примеры обозначения посадок подшипников качения на чертеже.

- •2.Понятие о взаимозаменяемости и её видах.

- •3.Нормирование и обозначение на чертежах точности внутренней резьбы.

- •1.Выбор посадок подшипников в зависимости от вида нагружения колец и класса точности подшипника. Примеры обозначения посадок подшипников качения на чертежах.

- •2.Понятие о стандартизации. Государственная система стандартизации. Категории и виды стандартов.

- •3. Понятие о контроле, контроль предельными калибрами. Схемы расположения полей допусков калибров для контроля валов. Расчет и обозначение на чертежах исполнительных размеров калибров-скоб.

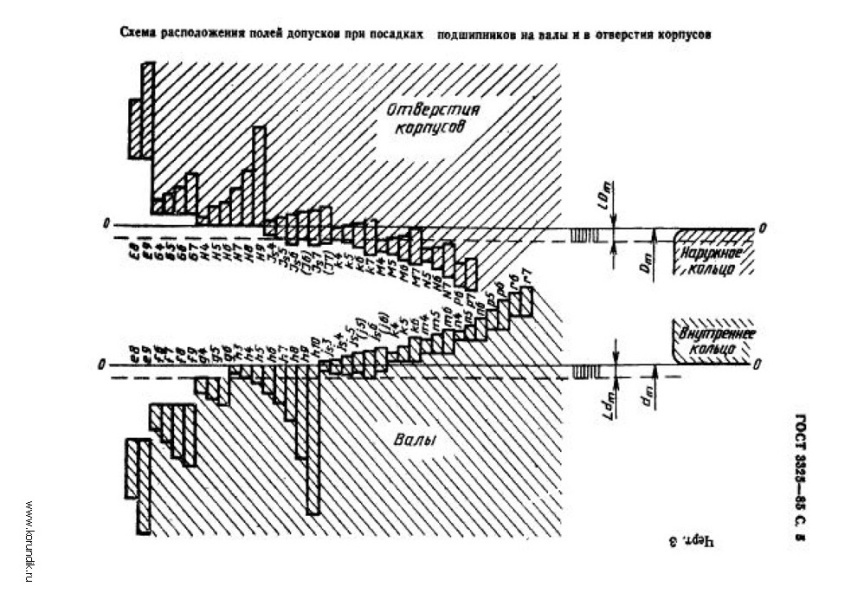

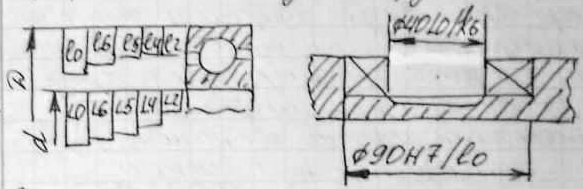

- •1.Схемы расположения полей допусков в соединениях подшипника качения с валом и корпусом. Примеры обозначения посадок подшипников качения на чертеже.

- •2.Научно-технические принципы стандартизации. Роль стандартизации в обеспечении качества продукции.

- •3.Боковой зазор в зубчатых передачах и его нормирование. Примеры обозначения точности зубчатых колес.

- •1.Система отверстия .Схема расположения полей допусков трех типов посадок в системе отверстия. Примеры обозначения посадок в системе отверстия на чертеже.

- •2.Унификация, симплификация, типизация и агрегатотирование и их роль в повышении качества

- •3.Диаметральные компенсации погрешности шага и угла резьбы. Пример обозначения точности резьбы болта с длиной свинчивания, отличающейся от нормальной.

- •1.Система вала. Схема расположения полей допусков 3-х типов посадок в системе вала. Примеры обозначения посадок в системе вала на чертежах.

- •2.Качество продукции и его основные показатели. Аттестация качества продукции.

- •3.Поле допуска наружной резьбы и его обозначение. Предельные контуры наружной резьбы и условия годности.

Билет 21

1.Посадки подшипников качения в соединениях с корпусом и валом и схемы расположения полей допусков. Примеры обозначения посадок подшипников качения на чертеже.

Для сокращения номенклатуры подшипников качения необходимо, чтобы отклонения по наружному и внутреннему диаметру подшипника не зависели от посадок, по которым они будут монтироваться (на валы или в корпус). Для этого наружный диаметр подшипника принят за основной вал, а внутренний – за внутреннее отверстие, т.е. посадка наружного кольца осуществляется в системе вала, а внутреннее – в системе отверстия.

Установлены следующие пять классов точности подшипников: 0, 6, 5, 4, 2. Классы указаны в порядке повышения точности.

Класс точности указывается перед условным обозначением подшипника через разделительную черту, например, 6-306, 5-Э6210. Нулевой класс распространяется на все типы подшипников и при указании их точности на чертежах не указывается , например, 205.

Посадки подшипников качения осуществляют: в корпус - только в системе вала, на вал - в системе отверстия.Это означает, что предельные отклонения присоединительных размеров D и d не зависят от посадок.

Поле допуска размера D наружного кольца является основным валом и обозначается указанием буквы l {lager) и класса подшипника, например, lО, l6, l5, предельные отклонения которого зависят от типа и класса подшипника.

Поле допуска размера d внутреннего кольца является основным отверстием и обозначается прописной буквой L, например LO, L6, L5, L4. В отличие от основного отверстия ЕСДП СЭВ эти поля допусков расположены в "минус", т.е. Е5- 0.

Посадки подшипников качения выбирают так, чтобы вращающееся кольцо было смонтировано с натягом, исключается возможность обкатки и проскальзывания этого колеса по посадочной поверхности корпуса или вала.

Другое колесо монтируется с зазором, при такой посадке исключается возможность заклинивания тел качения, а также кольцо под действием толчков и вибраций постепенно поворачивается относительно посадочной поверхности, дорожка качения изнашивается равномерно.

2.Понятие о взаимозаменяемости и её видах.

Взаимозаменяемость (машины, механизма) – свойство равноценно заменять при использовании любой из множества экземпляров изделий, их частей или иной продукции, другим однотипным экземпляром.

Внешняя в/з – в/з покупных и кооперируемых изделий по эксплуатационным показателям, а также по размерам и форме присоединения поверхностей.

Внутренняя в/з – распространяется на детали, составляющие отдельные сборочные единицы или на составные части механизма, входящих в изделие.

Уровень в/з – отношение трудоемкости изготовления взаимозаменяемых изделий и частей к общей трудоемкости (всегда <1)

Функционнальная в/з – в/з по эксплуатационным показателям.

Полная взаимозаменяемость – в/з, при которой обеспечивается возможность беспригоночной сборки или замены при ремонте любых независимо изготовленных с заданной точностью однотипных изделий при соблюдении предъявляемых к ним технических требований. Применяется для деталей не выше 5-6 квалитета и для составных частей изделий, имеющих небольшое число деталей, а также в особо ответственных случаях.

Преимущества полной в/з:

-упрощается процесс сборки

-сборочный процесс точно нормируется во времени, создаются условия для автоматизации сборки.

-обеспечивается возможность широкой специлизации и кооперирования

-упрощается ремонт изделий

Когда эксплуатационные требования к изделиям приводят к необходимости изготавливать детали с малыми экономически неприемлемыми и технологически трудновыполнимыми допусками, то применяется неполная в/з.

-селективная сборка

-регулирование

-пригонка

Селективная сборка

Сущность метода заключается в изготовлении деталей со сравн. Широкими допусками, сортировки деталей на равное число групп с более узкими групповыми допусками сборка их по одноименным группам.

Селективная сборка(групповая в/з) позволяет уменьшить точность изготовления и в результате сортировки получить характеристики посадок с более узкими допусками.

Метод используется в том случае, если точность размеров получается высокой, экономически неприемлемой.

Соединяют по группам: 1 группа отверстий и 1 группа валов

|

|

|

|

|

|

|

|

0--------------------------------------0

|

|

|

|

|

|

|

|

Достоинства:

Значительно уменьшаются колебания характеристик посадки, это обеспечивает соединениям большую стабильность и долговечность.

Недостатки: Усложняется контроль, расчет трудоемкости за счет создания сортировочных групп, возможно возникновение незавершенного производства.

Метод применяется в массовом и крупносерийном производстве для соединений высокой точности, когда затраты окупаются высоким качеством изделий.

Метод регулирования - расчет размерной цепи, когда предписанная точность замыкающего звена достигается предписанным измерением одного из заранее выбранных составляющих размеров, который называется компенсирующим.

Компенсаторы – клинья, упоры, прокладки.

В остальные звенья могут обрабатываться по расширенным допускам, экономически приемлемым для данного типа производства.

Метод пригонки

При нем предписанная точность замыкающего звена достигается дополнительной обработкой при сборке деталей по одному из заранее намеченных размеров. У этого звена должен быть признак, по которому остальные звенья – по расширенным допускам.

Метод используется при единичном и мелкосерийном производстве.