Вопрос 1:

Посадки с натягом: для посадок с натягом основные отклонения – P(p) – Zc(zc). Квалитеты IT5-IT12.

В посадке с натягом вал больше отверстия.

Посадка с натягом в системе отверстия.

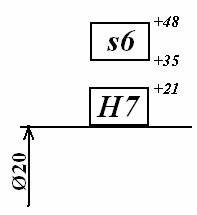

Ø20 H7/s6

TN=Nmax-Nmin=TD+Td=48-14=34=21+13=34

Посадка с натягом в системе вала.

Ø20 S7/h6

TN=Nmax-Nmin=TD+Td=56-22=34=21+13=34

3 Вида обозначений на чертежах:

1) Ø20g6

2) Ø20-0,020-0,007(друг над другом)

Ø20g6(-0,020-0,007)

Применение посадок с натягом.

H7/p6 – для неподвижных соединений тонкостенных деталей;

H7/r6, H7/s6 – для соединений зубчатого колеса с валом и кондукторной втулки с корпусом;

H7/u7 для обода из легких металлов (соединение обода и зубчатого колеса).

Вопрос 2:

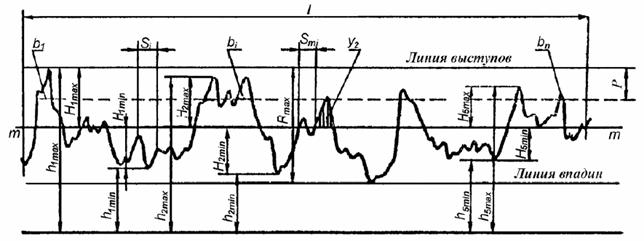

Шероховатость – чередование микровыступов и впадин на рассматриваемой поверхности в пределах базовой длины l.

Профилограмма – кривая, описывающая характер поверхности.

Базовая длина l – участок, на котором оценивается шероховатость.

Средняя линия m-m – линия, проведенная так, что в пределах базовой длины l сумма выступов равна сумме впадин.

Группы микронеровностей (шероховатостей):

1) высотные параметры: Ra, Rz, Rmax;

2) шаговые параметры: Sm, S;

3) Параметр относительной опорной длины (профиля или формы): tp.

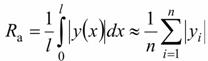

1) Ra – среднее арифметическое отклонение.

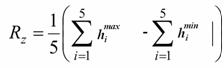

2) Rz – средняя высота неровностей по 10 точкам:

3) Rmax – разность между максимальным выступом и минимальной впадиной.

Rmax=himax-himin

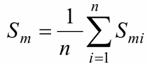

4) Sm – среднее арифметическое шага неровностей.

5) S – среднее арифметическое шагов местных выступов.

6) tp – параметр относительной опорной длины.

tp=ηp/100%

ηp=Σbi

p – уровень сечения профиля от самой высокой точки.

Выбор параметров шероховатости.

1) Для трущихся поверхностей, подверженных износу назначается и контролируется Ra (Rz) и tp.

2) Для циклически нагруженных поверхностей подверженных вибрациям Sm, Rmax.

3) Для герметичных поверхностей, деталей испытывающих натяг Ra (Rz).

Контроль шероховатости:

1) Профилограф, профилометр: контактная игла идет по поверхности и выдает значение.

2) Окулярный микроскоп.

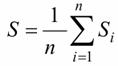

Обозначения на чертежах:

![]() любой

вид обработки

любой

вид обработки

![]() со

снятием слоя

со

снятием слоя

![]() не

обрабатывается

не

обрабатывается

Вопрос 3:

Система допусков и посадов метрических резьб

Внутренние

и наружные резьбы соединяются по боковым

сторонам профиля. Возможность контакта

по вершинам и впадинам резьбы исключается

соответствующим расположением полей

допусков по

![]() и

и

![]() .

В

зависимости от характера сопряжения

по боковым сторонам профиля (т.е. по

среднему диаметру) различают резьбы

со скользящей посадкой, с зазором,

натягом и с переходными посадками.

.

В

зависимости от характера сопряжения

по боковым сторонам профиля (т.е. по

среднему диаметру) различают резьбы

со скользящей посадкой, с зазором,

натягом и с переходными посадками.

Система допусков и посадок метрической резьбы регламентирована СТТ СЭВ 640-77, предусматривающим допуски посадок скольжения и с зазором.

1. Степени точности резьбы. Допуски диаметров резьбы устанавливаются степенями точности, обозначенные цифрами: с 3 по 9

|

Степени точности |

Диаметры наружной резьбы Наружный d Средний d2 |

4; 6; 8 3; 4; 5; 6; 7; 8; 9 |

Диаметры внутренней резьбы Внутренний D1 Средний D2 |

4; 5; 6; 7; 8 4; 5; 6; 7; 8 |

Допуск внутреннего диаметра d1 наружной резьбы и наружного диаметра D внутренней резьбы не устанавливаются.

Допуски среднего диаметра являются суммарными.

2. Допуски резьбы. Основным рядом допусков для всех диаметров, в соответствии с рекомендацией JSO, принят ряд по 6-1 степени точности. Допуски диаметров резьбы для 6-ой степени точности при нормальной длине свинчивания определяются формулам.

Например, для d2

![]()

Для D2

![]()

где Р – в мм, D – среднее геометрическое крайних значений интервалов номинальных диаметров; Т – в мкм.

Допуски остальных степеней точности определяются умножением допуска 6-1 степени точности, найденного по соответствующим формулам, на коэффициенты. Например

Степень точности |

3 |

4 |

5 |

7 |

8 |

9 |

Коэффициент |

0,5 |

0,63 |

0,8 |

1,25 |

1,6 |

2 |

Из

формулы (1) следует, что допуск

![]() на

1/3 больше допуска

на

1/3 больше допуска

![]() при

одной и той же степени точности.

при

одной и той же степени точности.

3. Поле допусков резьбы. Положение поля допуска диаметра резьбы определяется основным отклонением (верхним es для наружной резьбы и нижним EJ для внутренней). Для получения посадок резьбовых деталей с зазором предусмотрено 5 основных отклонений для наружной и 4 для внутренней резьбы. Эти отклонения одинаковы для d; d2 и D1; D2. Выбранная величина основного отклонения соблюдается единой по всему периметру профиля, т.е. распространяется и на ненормируемые d1 и D.

Большие отклонения d, e, f, E, F, G преимущественно назначают для резьб с защитными покрытиями.

Отклонения

отсчитываются от номинального профиля

резьбы в направлении, перпендикулярном

оси резьбы.

Отклонения

отсчитываются от номинального профиля

резьбы в направлении, перпендикулярном

оси резьбы.

Поле допуска диаметра резьбы образуется сочетанием допуска и основного отклонения.

Поле допуска резьбы образуется сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов (наружного диаметра для наружной резьбы и внутреннего диаметра D1 для внутренней резьбы).

Поля допусков резьбы устанавливаются в классах точности – точный, средний и грубый – в зависимости от длины свинчивания.

Длина свинчивания. Для выбора степени точности в зависимости от длины свинчивания установлены три группы свинчивания: S – короткие, N – нормальные и L - длинные.

К нормальной (N) длине свинчивания относятся длины свыше 2,24Pd0,2 до 6,7Pd0,2. Длины свинчивания меньше нормальной, относятся к группе S, а больше – к группе L.

Классы точности резьбы. В соответствии со сложившейся во многих странах практикой поля допусков сгруппированы в 3 классах точности: точном, среднем и грубом.

Понятие о классах точности условное (на чертежах указывают не классы, а поля допусков), оно используется для сравнительной оценки точности резьбы.

Точный класс – для ответственных статически нагруженных резьбовых соединений.

Средний класс - для резьб общего применения.

Грубый класс – при нарезании резьбы в длинных глубоких отверстиях.

№9

1 .Переходные посадки. Схемы расположения полей допусков в системе вала и отверстия. Применение переходных посадок и примеры обозначения на чертеже.

Шаговые параметры шероховатости поверхности. Нормирование и примеры обозначения на чертеже