- •3.В машиностроении в зависимости от программы выпуска изделий и характера изготовляемой продукции различают три основных типа производства:

- •6. В начале маршрута выполняется подготовка чистовых технологических баз (тб).

- •3. Метод размерных цепей

- •12. Особенности расчета припусков при обработке деталей методом индивидуального получения размеров

- •13. Исходными данными, оказывающими влияние на норму времени и фактические затраты рабочего времени на операцию , являются:

- •18. Разработка технологического процесса механической обработки детали заканчивается составлением и оформлением комплекта документов технологического процесса.

- •22.Вертикальные многошпиндельные полуавтоматы имеют большие возможности для осуществления на них многопереходных технологических операций по обработке сложных заготовок.

- •0,01 Мм для поверхности 300 × 300 мм.

- •0,05...0,10 Мм) и большими скоростями резания.

- •Любая конструкция – это отражение технологии.

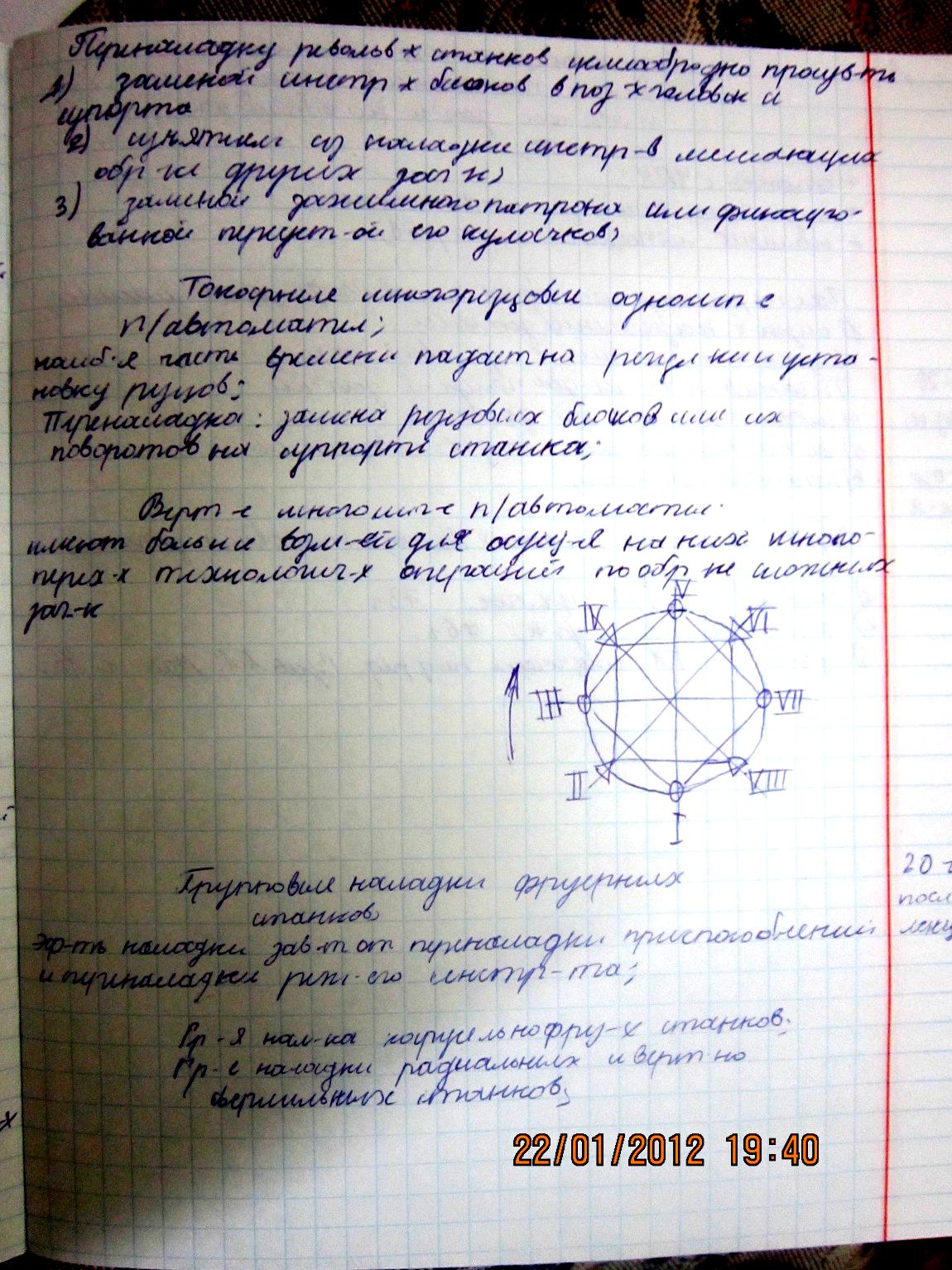

22.Вертикальные многошпиндельные полуавтоматы имеют большие возможности для осуществления на них многопереходных технологических операций по обработке сложных заготовок.

Вертикальные многошпиндельные полуавтоматы служат для обработки в патроне, реже в центрах, деталей сравнительно больших размеров в условиях массового производства.

Вертикальные многошпиндельные полуавтоматы предназначены для обработки в патроне деталей сравнительно больших размеров в условиях массового производства. Эти станки высокопроизводительны, занимают мало места, удобны для компоновки технологических поточных линий. Их подразделяют на полуавтоматы последовательного и параллельного действия. Принципиальная схема полуавтомата последовательного действия показана на рис. 10.24, а. Пять суппортов 6 обслуживают одновременно пять шпинделей. Заготовку устанавливают в загрузочной позиции, и после поворота стола на 1 / 6 оборота шпиндель получает вращение. Начинается обработка в позиции /, а продолжается в позициях / / - V. В каждой позиции выполняется один или несколько переходов.

Вертикальные многошпиндельные полуавтоматы применяют для высокопроизводительной обработки сложных деталей. Так, на восьмишпиндельном полуавтомате за 3 - 5 мин обрабатывают восемь - десять внутренних и наружных поверхностей по 2 - 3-му классам точности. Длительность наладки этих станков ( 4 - 8 ч) препятствует их использованию в серийном производстве. Заготовку / устанавливают в позицию / для обработки в позициях / / / - V-VII, заготовку 2 соответственно в позициях II-IV-VI-VIII. Часто при такой наладке обрабатывают одну заготовку с двух сторон. Сначала заготовку устанавливают в позицию / (например, в патроне) и после обработки в нечетных позициях переустанавливают в позицию / / (например, на оправке) для последующей обработки в четных позициях. Двухцикловую наладку широко применяют в массовом производстве для обработки относительно несложных заготовок, обработка которых может быть выполнена инструментами, размещенными в трех позициях восьмишпиндельного полуавтомата.

При наладке многорезцового полуавтомата резцы устанавливают и закрепляют относительно заготовки так, чтобы одновременно обрабатывалось несколько поверхностей. При обработке деталей на многорезцовых полуавтоматах необходимо диаметры ступеней вала располагать по возрастающей степени по его длине (рис. 6.36, м), что упрощает наладку полуавтомата. Длины ступеней вала должны быть равными или кратными длине самой короткой ступени. Это дает возможность вести многорезцовую обработку, что значительно сокращает основное (технологическое) время. Ступенчатые валы целесообразно выполнять симметричными относительно середины длины. Это позволяет обрабатывать левую и правую половины вала при одной и той же наладке полуавтомата. На точность обработки на многорезцовых полуавтоматах влияют, помимо общих, ряд дополнительных факторов, свойственных многорезцовому обтачиванию: неточность размеров, определяющих взаимное расположение резцов по диаметру и длине ступеней обтачиваемого вала (или другой детали), неодинаковый износ резцов, меняющаяся величина отжатия в технологической упругой системе станок — приспособление — инструмент — деталь, что происходит по причине последовательного вступления в работу резцов, закрепленных в резцедержателях. На одношпиндельных горизонтальных многорезцовых полуавтоматах точность обработки по диаметру обычно достигается: при черновом обтачивании — 5-го класса, при чистовом — 4-го класса, точность по длине — 5-го класса. Точность размеров по диаметру может быть достигнута и выше — до 3-го класса при использовании чистовых широких резцов и весьма тщательной наладке.

23.Групповые наладки фрезерных станков должны предусматривать наиболее полное использование площади стола, всех имеющихся фрезерных головок и применение наборов фрез. Эффективность групповой обработки на фрезерных станках зависит от работоспособности переналаживаемых приспособлений и от быстроты их переналадки.

Групповые наладки сверлильных станков разрабатываются главным образом с целью замены одношпиндельной обработки многошпиндельной обработкой отверстий в нескольких заготовках. Для этой цели универсальные вертикально-сверлильные станки оснащаются многошпиндельными сверлильными головками с регулируемым межосевым расстоянием шпинделей. Переналадка станка заключается в замене кондуктора и фиксированной установке всех шпинделей на нужное межосевое расстояние.

Групповые наладки револьверных станков выполняют трех разновидностей: 1) для попеременной обработки в патроне без переналадки станка двух-трех деталей с использованием для каждой из них нескольких позиций револьверной головки; 2) для попеременной обработки из прутка без переналадки нескольких деталей; 3) для обработки нескольких деталей в патроне или из прутка с частичной переналадкой.

Сущность метода групповой обработки деталей состоит в том, что технологический процесс, оснастка, вопросы организации производства рассматриваются не отдельно для каждой детали, а для группы обрабатываемых деталей.

Основным признаком, по которому группируются детали, является их конструктивное и технологическое подобие.

Метод групповой обработки основан на подборе таких групп деталей, которые требуют однотипного оборудования, общих приспособлений и одинаковую наладку станка.

В группы входят технологически однородные детали, т. е. близкие по форме, размерам, сочетанию обрабатываемых поверхностей, требованиям точности и шероховатости поверхности.

Обработку деталей данной группы можно производить при одной наладке в одном базовом высокопроизводительном, быстродействующем, механизированном приспособлении.

При работе на радиально-сверлильных станках широко используется для закрепления деталей универсальный пневматический стол. С внутренней стороны к тумбе станка винтом крепится пневматический цилиндр с пневмоаппаратурой. Шток цилиндра через сквозное отверстие в столе станка гайкой соединяется с тягой прижима. В тяге на различной высоте просверлены отверстия для оси, соединяющей прижимную планку с тягой.

В зависимости от высоты зажимаемой детали прижимная планка закрепляется в нужном отверстии. Зажим или отжим детали производится при пуске воздуха в верхнюю или нижнюю полость цилиндра.

Большой универсальностью также отличается стол с пневмоцилиндром. Движение от пневмоцилиндра через систему рычагов передается четырем тягам, из которых три действуют в вертикальной плоскости и одна в горизонтальной. С помощью вертикальных тяг производится прижим деталей к верхней плоскости стола, а горизонтальная тяга обеспечивает прижим к боковой плоскости стола.

Разное соотношение плеч рычагов обеспечивает различные усилия на тягах пневматического стола, что способствует его широкой универсальности.

При сверлении центральных отверстий в деталях круглой формы на вертикально-сверлильных станках целесообразно применять самоцентрирующие кулачковые быстродействующие столы. Центрирование и зажим детали производятся тремя кулачками 1, на торце которых прорезаны зубья. Кулачки разводят одной рукояткой 2. После установки детали рукоятку 2 отпускают и кулачки под давлением пружин сходятся, производя центрирование и предварительный зажим детали. Окончательный (силовой) зажим детали происходит под действием сил резания, в результате которых зубья кулачков прочно заклинивают деталь.

К универсальным приспособлениям, используемым при групповой обработке деталей на радиально-сверлильных станках, относятся поворотные делительные стойки с горизонтальной осью вращения.

24.Металлорежущие станки с автоматической сменой режущего инструмента с программным управлением – так называемые многооперационные станки (обрабатывающие центры). Применяются для обработки деталей типа корпус за один проход при требовании различных видов обработок. Также они применяются для обработки деталей типа рычагов, плит, кронштейнов. Фрезерно-сверлильно-расточные станки выпускаются как с небольшим количеством инструментов, помещенных в гнездах револьверных головок, так и с очень большим (свыше 100), в специальных магазинах. Известны станки ИР-500, ИР-800, а также станки на базе фрезерных типа 6902РМ92. Данные станки имеют горизонтальную ось вращения шпинделя. Компоновка магазина может быть различной. Станок 6902 имеет прямоугольный стол и встроенный в него круглый стол, который может поворачиваться по заданной программе, для обработки детали с другой стороны. Для автоматической смены инструмента предусмотрен ряд оправок для фрез, сверл, резцов. Для закрепления деталей на станке применяются простейшие конструкции приспособлений, которые имеют в основании приспособления центровик и шпонку направляющую. Многооперационные станки позволяют провести с одной установки практически полную обработку корпусной детали с 4-х сторон. Станки могут комплектоваться сменными столами, это уменьшает Твс на установку. Станки типа ОЦ целесообразно применять для обработки деталей с длительным технологическим циклом.

Назначение обрабатывающих центров с ЧПУ

Обрабатывающие центры с ЧПУ — это сложное инженерное оборудование, предназначенное для комплексной обработки деталей. По сути, с одной установки заготовки на входе, на выходе получается готовое изделие. В ходе производственного цикла, обрабатывающий центр совершает ряд разнообразных операций, к которым относятся:

Черновая обработка

Чистовая обработка

Сверление

Нарезка резьбы

Финиширование

Выдача готового изделия и т.д.

Отличительной особенностью обрабатывающих центров с ЧПУ является то, что у них самая высокая степень автоматизации из всех станков на рынке. Все операции в этих станках производятся практически без участия человека. Исключениями могут стать загрузка/выгрузка заготовки и готового изделия для повторения производственного цикла. По этому признаку производственный процесс делится на две категории:

Автоматическое производство

Полуавтоматическое производство

Более подробно каждый из этих видов описан в статье «Токарные станки с ЧПУ»

Основные виды обрабатывающих центров с ЧПУ

Основные виды обрабатывающих центров с ЧПУ определяются, исходя из их конструктивного исполнения. Различают:

Вертикальные обрабатывающие центры

Горизонтальные обрабатывающие центры

Портальные обрабатывающие центры

Первые два вида отличаются горизонтальной или вертикальной осью расположения шпинделя (или шпинделей, если таковых несколько, как в моделях Okuma серии TWIN STAR LT). Третий же вид составляет отдельную группу, поскольку имеет целый ряд принципиальных отличий, которые будут рассмотрены ниже. Примерами вертикальных обрабатывающих центров с ЧПУ могут служить модели серий MILLAC, ACE CENTER или MA-V, горизонтальных — серии SPACE CENTER и MB-H , а портальных — серия MCR.

Система числового программного управления (ЧПУ)

Числовое программное управление (ЧПУ) в обрабатывающих центрах — это управление производственным процессом посредством компьютерной программы, которая выполняет ряд функций. Более подробную информацию о системе ЧПУ, популярных программных пакетах и функциях компьютерного управления станками можно получить в разделе «Система числового программного управления» статьи «Токарные станки с ЧПУ». Снабженные системой ЧПУ, обрабатывающие центры на порядок увеличили свою производительность, надежность и точность.

Особенности портальных обрабатывающих центров с ЧПУ

Как было сказано ранее, портальные обрабатывающие центры с ЧПУ отличаются от горизонтальных или вертикальных центров. Основное отличие состоит в их возможностях. Портальные обрабатывающие центры способны обрабатывать заготовки, в несколько раз превосходящие по размерам детали, обрабатываемые традиционными центрами. В магазинах инструментов портальных центров содержится до 180 орудий труда, которые способны произвести обработку любой сложности.

Еще одно отличие — конструктивное. Портальные обрабатывающие центры имеют узкие и длинные столы, которые перемещаются по рельсовым направляющим.В общем случае, в портальных обрабатывающих центрах с ЧПУ можно выделить следующие особенности:

Жесткая конструкция, основанная на чугунной станине колонного типа

Комбинация роликовых направляющих и направляющих скольжения

Система скоростной смены инструмента, оснастки и паллет

Узкие и длинные столы, перемещающиеся по рельсовым направляющим

Мощные широкодиапазонные шпиндели для возможности всех видов обработки

Разнообразные шпиндельные сменные головки для черновой и финишной обработки

Использование современных технологий автоматизированного управления

Портальные обрабатывающие центры с ЧПУ предназначены для обработки крупных и массивных деталей. Как правило, широкое применение эти станки нашли в автомобильной, аэрокосмической промышленности и в судостроении. Самые популярные модели для такой обработки — модели общего назначения MCV-A II и MCM-B. Портальные обрабатывающие центры с ЧПУ также активно используются для изготовления пресс-форм и штампов, которые имеют повышенные требования к точности. Все портальные станки с ЧПУ Okuma зарекомендовали себя как сверхточное оборудование, поэтому для такого производства можно использовать любую модель серии: MCR-AF, MCR-A5C, MCR-A, MCR-B II.

Рабочие процессы на одном портальном обрабатывающем центре заменяют работу нескольких станков другого типа, что значительно снижает потери времени между производственными процессами.

Понятие о многоосевой обработке

Существуя в трехмерной системе координат, мы привыкли, что есть три взаимно перпендикулярные оси (X, Y, Z), которые образуют базис. И многие станки (например, токарные станки с ЧПУ ) в своей базовой комплектации производят 3-осевую обработку.

В случаях с обрабатывающими центрами можно нередко услышать понятие 4-х, 5-ти и даже 9-осевой обработки (Серия MacTurn ). Понятие многоосевой обработки применяется, потому что в обрабатывающих центрах с ЧПУ различные рабочие органы могут иметь свои дополнительные оси перемещения. Так, например, в обрабатывающих центрах Okuma серии MILLAC обработка обусловлена линейными перемещениями вдоль осей X, Y, Z, поворотными перемещениями стола (ось C) и поворотными движениями фрезерной головки (ось B) — всего 5 осей.

Многие станки, способные в базовой комплектации производить 3-осевую обработку, за счет гибкости опций модификации могут быть адаптированы для 4-х или 5-осевой обработки.

Технологические особенности обрабатывающих центров с ЧПУ

Для достижения высокой точности и производительности, компания Okuma использует в своих обрабатывающих центрах с ЧПУ ряд запатентованных технологий. К ним относятся в первую очередь система предупреждения столкновений (CAS) и термостабильная концепция (TAS-S, TAS-C). Кроме того, некоторые компоненты станков, такие как станина, выполняются из демпфирующего (поглощающего вибрации) материала.

Более подробную информацию об обрабатывающих станках с ЧПУ Okuma можно найти на странице серий обрабатывающих центров с ЧПУ.

На основе обрабатывающих центров строятся многофункциональные станки, которые отличаются рядом функциональных особенностей. Более подробную информацию о них можно получить на странице серий многофункциональных станков с ЧПУ.

25.выбор конструкции ОЦ. Основные критерии – габаритные размеры обрабатываемых заготовок, требуемая точность обработки и ее сложность. Первостепенное значение имеет число сторон заготовки, которые должны подвергнуться обработке (определяет конструкцию ОЦ). Существенно – конструктивное оформление заготовки, в частности взаимное расположение обрабатываемых поверхностей.

- выбор технологических баз. Создание условий доступности подхода инструмента ко всем поверхностям, подвергающимся обработке. Выбор возможной базы, которая обеспечит обработку за наименьшее количество операций (установов). Наряду с этим базы должны обеспечивать: надежную устойчивость заготовки; отсутствие деформации заготовки в процессе закрепления и обработки; постоянство положения относительно начала системы координат.

- последовательность операций. Выбор последовательности устанавливается исходя из принципа кратчайшего перемещения узлов станка. Обработка производится без специальных приспособлений. ОЦ имеют одноинструментальный шпиндель, поэтому обработка выполняется без совмещений.

- разработка стандартных циклов или повторяемых программ. Выделение повторяющихся элементов обработки (одинаковые отверстия и группы поверхностей) и последовательное их выполнение для сокращения холостых проходов.

Особенности технологической подготовки производства для станков типа ОЦ

Проектирование техпроцесса обработки детали на многоцелевом станке (ИР320, ИР800, ИР120, ГФ2171).

Технологические возможности обрабатывающих центров:

Большое количество одновременно управляемых координат

Автоматическая смена инструмента

Автоматическое изменение скорости вращения шпинделя и подачи

Наличие рабочего стола с точной индексацией угла поворота

Наличие инструментального магазина: наладка инструмента на длину вылета производится вне станка по специальным приборам.

Возможность использования «Полет»

Возможность обработки самых сложных корпусных деталей с одной установки

Выполнение всех видов работ необходимых при обработке отверстий (сверление, зенкование, зенкерование, нарезание резьбы)

Базирование

При выборе опорных базирующих поверхностей и мест крепления деталей необходимо создать условия доступности подхода инструмента к обрабатываемой поверхности

Отсчет размеров осуществляется от начала координат.

Выбор методов последовательности обработки различных поверхностей. При обработке на обрабатываемом центре ОЦ группы отверстий возможны варианты:

сверлить, зенковать, нарезать резьбу в одном отверстии со сменой режущего инструмента

Сверлить, зенковать, нарезать резьбу с обработкой сначала всех отверстий сверлом, а затем другим инструментом.

Каждый вариант просчитывается экономически с учетом достижения точности обработки. Если не требуются высокой точности размера и расположения поверхности, то целесообразно провести обработку сначала одним, а затем и другим инструментом всех поверхностей. При обработке литых отверстий целесообразно применять в первом переходе растачивание вместо зенкерования. Рекомендуется первый переход у отверстий большого диаметра выполнять фрезерованием концевой фрезой.

Многоцелевые станки применяются для обработки деталей типа корпус (за один установ) при требовании различных операций.

Станки позволяет производить фрезерование и т.д.

Описание станка 6902ПМФ2

Станки имеют горизонтальную ось вращения шпинделя. Компоновка магазина для инструментов может быть различной: либо сверху, либо сбоку. Смену инструмента из магазина производится автоматически по программе. Станок имеет прямоугольный стол и встроенный в него круглый стол, который может поворачиваться, для автоматической смены режущего инструмента предусмотрен ряд оправок.

Многооперационные станки позволяют произвести с одной установки практически полную обработку корпусной детали с четырех сторон. Многообрабатывающие фрезерно-сверлильно-расточные станки. Станки могут комплектоваться сменными столами, которые применяют для установки последующей заготовки, когда обрабатывается предыдущая. То есть при этом Твсп не учитывается так как перекрывается машинно-автоматическим. Станки типа ОЦ целесообразно применять для обработки деталей с длительным технологическим циклом. На станках не требуется приспособлений – плит с направляющими кондукторными втулками, но вместо этого требуется зацентровка отверстий.

26.

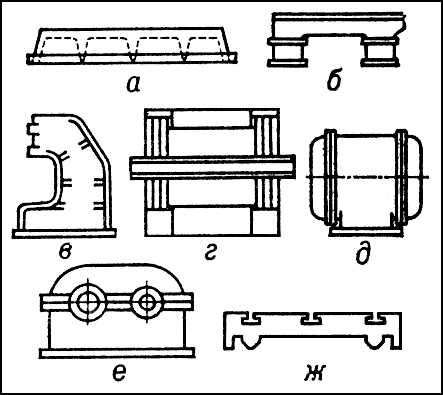

Рис. 1. Корпусные детали: а — плита; б — горизонтальная станина; в — стойка; г — портальная станина; д — корпус электродвигателя с крышками; е — корпус редуктора; ж — стол.

Корпусные детали являются важными базовыми элементами изделия. В корпусах обычно располагаются механизмы. К корпусным деталям относятся коробки скоростей и подач металлорежущих станков, блоки цилиндров двигателей и компрессоров корпуса редукторов, насосов и др. КД должны иметь требуемую точность, обладать необходимой жёсткостью и виброустойчивостью, что обеспечивает требуемое относительное положение соединяемых деталей и узлов, правильность работы механизмов и отсутствие вибрации. В зависимости от конструктивного исполнения и сложности к корпусным деталям предъявляют следующие технические требования, характеризующие различные параметры их геометрической точности: 1. Точность геометрической формы плоских базирующих поверхностей. 2. Точность относительного поворота плоских базирующих поверхностей 3. Точность расстояния между двумя параллельными плоскостями. Для большинства деталей 0,02…0,5мм. 4. Точность диаметральных размеров и геометрической формы отверстий. 5. Точность относительного углового положения осей отверстия. 6. Точность расстояния от осей главных отверстий до базирующей плоскости для большинства деталей составляет 0,02…0,5мм. Точность расстояний между осями главных отверстий 0,01…0,15 мм. Соосность отверстий в пределах 0,002…0,05 мм. 7. Параметр шероховатости плоских базирующих поверхностей Ra=2,5…0,63 мкм, параметр шероховатости поверхностей главных отверстий Ra=1,25…0,16 мкм, адля отверстий деталей до Ra=0,08мкм.

Методы получения заготовок корпусных деталей. Технологический маршрут механической обработки корпусных деталей. Заготовки для корпусных деталей получают литьём и сваркой. Отливки составляют около 95% заготовок, а основным литейным материалом является чугун. Основными способами получения литых заготовок являются: литьё в песчаную форму в кокиль, под давлением, литьё в оболочковые формы, а для малых по массе и габаритам деталей – литьё по выплавляемым моделям. Для корпусных деталей наиболее широко используют литьё в песчаную форму. В зависимости от серийности и сложности отливки возможна ручная и машинная формовка. В единичном производстве и при изготовлении особо сложных отливок применяют ручную формовку, для крупных отливок используют литьё в землю, в остальных случаях производится формовка в парные опоки. Машинную формовку применяют для малых и средних отливок в серийном и массовом производстве. Литьё в кокиль применяют для получения фасонных отливок из цветных сплавов, чугуна и стали в условиях серийного и массового производства. Размеры отливок могут достигать до 1,5м, а масса – от нескольких килограммов до нескольких тонн. Литьём под давлением получают в основном точные отливки корпусных деталей из цветных сплавов. Такие отливки имеют хороший внешний вид, параметр шероховатости поверхности Ra=5…1,25мкм. При литье в кокиль и при литье под давлением возможно получение армированных отливок вставками из других материалов, обладающих более высокими физико-механическими свойствами. Литьё в оболочковые формы одноразового пользования применяют для получения ответственных фасонных отливок из различных материалов в серийном и массовом производстве. Сварные заготовки из стали применяют, главным образом, в единичном и мелкосерийном производстве для корпусов относительно простой геометрической формы и для корпусов, подверженных ударным нагрузкам. В условиях единичного и мелкосерийного производства механическая обработка корпусных деталей начинается с разметки, которую выполняют в следующей последовательности: а) риски центровых осей; б) от этих осей размечают остальные оси отверстий и контуры детали; в) размечают окружности отверстий. В средне- и крупносерийном производстве обработка корпусных деталей осуществляется при помощи специальных приспособлений, что полностью исключает разметку их. Обработку наружных плоскостей корпусов производят строганием, фрезерованием, точением, шлифованием и протягиванием. В единичном и мелкосерийном производствах широко используют строгание из-за простоты и дешевизны инструмента и наладки. В крупносерийном и массовом производстве получило применение непрерывное фрезерование плоскостей торцовыми фрезами на карусельно- и барабанно-фрезерных станках. В массовом производстве плоскости корпусов часто обрабатывают на протяжных станках. Корпуса, имеющие наружные и внутренние поверхности вращения, обрабатывают на карусельно-токарных станках. Окончательная обработка плоскостей корпусных деталей в средне- и крупносерийном производстве часто осуществляется на плоскошлифовальных станках шлифованием периферией круга или торцом чашечного или сборно-сегментного круга. В индивидуальном и мелкосерийном производстве для окончательной обработки плоскостей корпусов, как правило, применяется шабрение. Основные отверстия в корпусных деталях обычно обрабатывают на расточных, карусельно-токарных, радиально- и вертикально-сверлильных и агрегатных станках, а иногда и на токарных станках. В единичном и мелкосерийном производстве при обработке отверстий корпусные детали устанавливают на обработанную основную поверхность по размеченным окружностям отверстий. В серийном и массовом производстве растачивают отверстия с помощью специальных приспособлений, в которых инструмент имеет одностороннее переднее направление или заднее или переднее и заднее одновременно. С передним или задним направлением обрабатываются обычно короткие отверстия. Длинные отверстия растачиваются борштангами, имеющими переднее и заднее направления. В мелкосерийном производстве отверстия растачивают с помощью накладных шаблонов, закрепляемых на детали или на основании приспособления. В этом случае шпиндель станка устанавливается соосно отверстию шаблона. Для обработки отверстий в корпусных деталях в мелкосерийном производстве применяются также вертикально- и радиально-сверлильные станки с программным управлением. Обработка сложных корпусных деталей на таких станках, несмотря на высокую их стоимость, весьма эффективна, так как резко сокращает длительность цикла изготовления всего изделия.

27.В мелкосерийном и единичном производствах обработку заготовок корпусных деталей выполняют на универсальных станках без приспособлений и начинают с разметки:

1) наносят риски центровых осей;

2)

от этих осей намечают остальные оси

отверстий и контуры детали;

2)

от этих осей намечают остальные оси

отверстий и контуры детали;

3) размечают окружности отверстий.

Разметкой определяют положение осей основных отверстий, плоских и других поверхностей.

Обработку плоских поверхностей можно производить различными методами на различных станках – строгальных, долбёжных, фрезерных, протяжных, токарных, расточных, многоцелевых, шабровочных и др. (лезвийным инструментом); шлифовальных, полировальных, доводочных (абразивным инструментом).

Наиболее широкое применение находят строгание, фрезерование, протягивание и шлифование.

Строгание находит большое применение в мелкосерийном и единичном производстве благодаря тому, что

для работы на строгальных станках не требуется сложных приспособлений и инструментов, как для работы на

фрезерных, протяжных и других станках.

Этот метод обработки является весьма гибким при переходе на другие условия работы. Однако он мало-

производителен: обработка выполняется однолезвийным инструментом (строгальными резцами) на умеренных

режимах резания, а наличие вспомогательных ходов увеличивает время обработки. Кроме того, для работы на

этих станках требуются рабочие высокой квалификации. Строгание и долбление применяют в единичном и

мелкосерийном производствах.

При строгании применяют: поперечно-строгальные, а также одно- и двухстоечные продольно-строгальные

станки. Строгание на продольно-строгальных станках применяют в серийном производстве и при обработкекрупных и тяжёлых деталей практически во всех случаях. Объясняется это простотой и дешевизной инструмента и наладки; возможностью обрабатывать поверхности сложного профиля простым универсальным инструментом, малой его чувствительностью к литейным порокам, возможностью снимать за один рабочий ход боль-

шие припуски (до 20 мм) и сравнительно высокую точность (рис. 94).

При тонком строгании может быть достигнута шероховатость Ra = (1,6...0,8) мкм и неплоскостность