- •3.В машиностроении в зависимости от программы выпуска изделий и характера изготовляемой продукции различают три основных типа производства:

- •6. В начале маршрута выполняется подготовка чистовых технологических баз (тб).

- •3. Метод размерных цепей

- •12. Особенности расчета припусков при обработке деталей методом индивидуального получения размеров

- •13. Исходными данными, оказывающими влияние на норму времени и фактические затраты рабочего времени на операцию , являются:

- •18. Разработка технологического процесса механической обработки детали заканчивается составлением и оформлением комплекта документов технологического процесса.

- •22.Вертикальные многошпиндельные полуавтоматы имеют большие возможности для осуществления на них многопереходных технологических операций по обработке сложных заготовок.

- •0,01 Мм для поверхности 300 × 300 мм.

- •0,05...0,10 Мм) и большими скоростями резания.

- •Любая конструкция – это отражение технологии.

3. Метод размерных цепей

Данный метод позволяет установить взаимосвязи операционных размеров, припусков, размеров детали и иных ее размерных параметров на всех стадиях обработки заготовки.

Технологический процесс обработки заготовки с размерами в продольном направлении Аi-1 и Бi-1 включает операцию подрезки торцев 2 и 3 с выдерживанием операционных размеров Вi и Аi от технологической базы - торца 1 и операцию подрезки торца 1 с выдерживанием размера Аi+1 от базы торца 3.На этих операциях снимаются припуски. Индексы 1,2,3 соответствуют номерам обрабатываемых поверхностей.

Величины припусков и размер Б являются замыкающими звеньями размерных цепей с уравнениями:

10.Общим припуском на обработку называется слой материала, который необходимо удалить с заготовки на всех операциях для получения окончательно обработанной поверхности детали с требуемыми параметрами качества. Слой материала, удаляемый с заготовки при выполнении отдельной операции (перехода) называется операционным припуском.

Припуск измеряется по нормали к обрабатываемой поверхности. Для тел вращения он задается на диаметр. При обработке плоскостей припуск может задаваться на сторону.

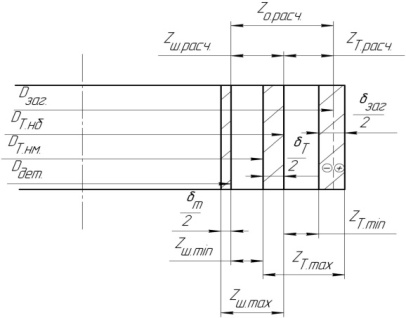

Так

как операционные размеры не могут

выполняться абсолютно точно, то

фактическая величина припуска колеблется

в каких-то пределах. В связи с этим

различают номинальный

(расчетный), минимальный и максимальный

припуски. Рис.7.1.Схема

расположения припусков и допусков при

обработке вала за две операции.Примем

обозначение буквой Z

припуска на сторону, а на диаметр –

2Z.

Рис.7.1.Схема

расположения припусков и допусков при

обработке вала за две операции.Примем

обозначение буквой Z

припуска на сторону, а на диаметр –

2Z.

Как

видно из приведенной схемы, общий

расчетный (номинальный) припуск 2Z0

расч.

представляет собой разность номинальных

размеров заготовки и готовой детали:

(7.1)

(7.1)

В

то же время он равен сумме расчетных

(номинальных) припусков на отдельные

операции, а именно:

(7.2)

где - 2Ziрасч.

расчетный

(номинальный) припуск на отдельную

операцию;n

–

общее число операций.В дальнейшем всем

факторам, возникающим на предшествующей

операции, будет присваиваться индекс

i-1,

а на последующем – индекс i.

(7.2)

где - 2Ziрасч.

расчетный

(номинальный) припуск на отдельную

операцию;n

–

общее число операций.В дальнейшем всем

факторам, возникающим на предшествующей

операции, будет присваиваться индекс

i-1,

а на последующем – индекс i.

Минимальный операционный припуск 2Ziminпредставляет собой разность наименьшего предельного размера детали на предшествующей операции (переходе) и наибольшего предельного размера на выполняемой операции.

Максимальный операционный припуск 2Zimaxпредставляет собой разность наибольшего предельного размера детали на предшествующей операции и наименьшего предельного размера на выполняемой операции.

Следовательно, (7.3)где и - допуски на предшествующей и

выполняемой операции.

(7.3)где и - допуски на предшествующей и

выполняемой операции.

Расчетный (номинальный) припуск на операцию 2Ziрасч.представляет собой разность номинальных размеров детали до и после обработки на данной операции, т.е.

(7.4)Для

определения величины расчетного

припуска на первой операции обработки

заготовки, имеющей симметричное

расположение поля допуска, учитывается

лишь часть допуска, идущая от номинала

в «тело» (т.е. минусовая часть допуска

заготовки).Как видно из последней

формулы увеличение допуска на

предшествующей операции вызывает

увеличение припуска на последующую

операцию.

(7.4)Для

определения величины расчетного

припуска на первой операции обработки

заготовки, имеющей симметричное

расположение поля допуска, учитывается

лишь часть допуска, идущая от номинала

в «тело» (т.е. минусовая часть допуска

заготовки).Как видно из последней

формулы увеличение допуска на

предшествующей операции вызывает

увеличение припуска на последующую

операцию.