- •Валы и оси, их роль в машинах

- •Виды повреждения подшипников качения.

- •Виды взаимного расположения валов

- •Виды червяков. Стандартные параметры чп.

- •Выбор подшипников качения по динамической грузоподъемности

- •Геометрические параметры зубчатых передач. Понятие контактных напряжений. Расчет контактных напряжений зубчатых передач.

- •Глухие муфты, их конструкция и расчет (втулочная муфта).

- •Глухие муфты, их конструкция и расчет (фланцевая муфта).

- •Двухкомпонентные вероятностные расчеты детали машин.

- •Дополнительные нагрузки на валы создаваемые муфтами

- •Допускаемые напряжения в ремне. Геометрические параметры ременной передачи. Конструкции ремней и шкивов.

- •Жесткие компенсирующие муфты, их к онструкция и расчет.

- •Жесткость. Уточненные модели и расчеты деталей машин.

- •Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Зубчато-ременные передачи. Расчет на тяговую способность.

- •Классификация муфт.

- •Классификация подшипников качения.

- •Клеммовые соединения. Конструкция и применения. Расчет на прочность(2 крайних случая).

- •Компенсирующая и демпфирующая способность муфт

- •К онические зубчатые передачи, их классификация, область применения. Геометрические и эксплуатационные особенности. Специфика расчета.

- •Конструирование валов и осей.

- •Конструктивные и технологические способы повышения износостойкости сопряжений.

- •Конструктивные и технологические способы повышения прочности деталей машин

- •Конструктивные разновидности валов и осей.

- •Конструкция и расчет на прочность сварных стыковых соединений

- •Конструкция и расчет упругих муфт(мувп).

- •Конструкция и расчет упругих муфт(с упругой торообразной оболочкой)

- •Косозубые зубчатые передачи. Коэффициент торцевого перекрытия. Проектный расчет косозубых передач по контактным напряжениям по гост 21354 — 75.

- •Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •Кривые скольжения и кпд ременных передач.

- •Критерии работоспособности дм и методы их оценки.

- •Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •Критерии работоспособности и расчет ременных передач.

- •Критерии работоспособности и расчета передач зацепления новикова. Способы повышения прочности, материалы. Расчет на прочность.

- •Критерии работоспособности подшипников качения.

- •«Курс дм». Основные термины и определения.

- •Линейный корреляционный анализ при малом числе испытаний.

- •Материалы заклепок и допускаемые напряжения. Условные обозначения заклепок.

- •Материалы и термообработка зубчатых передач. Основные виды повреждения зубьев.

- •Материалы резьбовых соединений и допускаемые напряжения.

- •Материалы червячных колес. Критерии работоспособности и виды отказов. Расчет допускаемых напряжений для материалов чп.

- •Механический привод и основные типы механических передач. Зубчатые передачи.

- •Многокомпонентные вероятностные расчеты дм.

- •Модели нагружения дм. Модели разрушения дм.

- •Муфты и их роль в машиностроении.

- •Надежность деталей и узлов машин. Основные пути повышения надежности.

- •Нахлестные сварные соединения.

- •Нахлестные соединения. Особенности расчета при сложном виде нагружения. Тавровое соединение.

- •Общие вопросы проектирования деталей и узлов машин.

- •Общие понятия об самоуправляемых муфтах.

- •Общие понятия об управляемых муфтах.

- •Однокомпонентные вероятностные расчеты дм.

- •Определение расчетной нагрузки в зубчатых передачах. Коэффициенты концентрации нагрузки и динамической нагрузки и их определение.

- •Определение эквивалентной нагрузки для роликовых подшипников. Радиальные и радиально-упорные

- •Определение эквивалентной нагрузки для шариковых подшипников.

- •Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •Основные конструкции роликовых подшипников.

- •Основные типы крепежных деталей

- •Основы триботехники.

- •Особенности расчета планетарных передач. Кинематика планетарных передач.

- •Передачи с зацеплением новикова м.Л.

- •Подбор пружин

- •Подшипники качения, их характеристика. Область применения.

- •Подшипники скольжения. Виды, устройство, основные требования к конструкциям, особенности эксплуатации

- •Понятие эргономичности.

- •Материалы и термообработка валов и осей

- •Принципы, стадии и формы организации проектирования деталей и узлов машин.

- •Проверочный расчет косозубой передачи на контактную прочность.

- •Проектный расчет на изгиб косозубых зубчатых передач (открытых).

- •Прочность болта при статических нагрузках.

- •Прочность сварных соединений и допускаемые напряжения .

- •Пружины. Назначение, виды, конструкции, материалы.

- •Распределение осевой нагрузки винта по виткам резьбы.

- •Расчет валов и осей на прочность

- •Расчет валов на колебания

- •Расчет валов на усталостную прочность

- •Расчет допускаемых напряжений для валов и осей

- •Расчет допускаемых напряжений для материалов зубчатых передач.

- •Расчет прочности зубьев по напряжениям изгиба.

- •Расчет нà надежность сборочных единиц

- •Расчет прочности конических колес с не прямыми зубьями

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Расчет открытых червячных передач.

- •Упрощенный (условный) расчет подшипников скольжения

- •Расчет резьбы на прочность

- •Расчет соединений, включающих группу болтов

- •Расчет червячных передач на нагрев.

- •Расчет червячных передач на сопротивление усталости по изгибу.

- •Расчет деталей машин на надежность

- •Расчет деталей машин при переменных режимах нагружений

- •Расчеты роликовых цепей.

- •Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Ременные передачи

- •Самоторможение и к. П. Д. Винтовой пары.

- •Силы, действующие в зубчатых передачах и их расчет

- •Напряжения в ремне передачи.

- •Соединение контактной сваркой.

- •Соединения с натягом

- •Соединение посадкой на конус

- •Соединения

- •Теория винтовой пары

- •Торцовые шариковые редукторы.

- •Тяговая способность ременной передачи.

- •Муфты упругие

- •Вариаторы

- •Расчет фрикционных тел на контактную прочность и кпд передач

- •Цепные передачи

- •Червячные передачи, их характеристика, область применения.

- •Шлицевые соединения.

- •Шпоночные соединения

Жесткость. Уточненные модели и расчеты деталей машин.

Жесткость это свойство детали сопротивляться изменению формы под действием сил. Основным показателем жесткости является коэффициент жесткости, равный силе, вызывающей единичное перемещение некоторой характерной точки (обычно точки приложения силы). В расчетах часто используют вместо показателя жесткости противоположное свойство податливость свойство детали изменять форму под действием влияния сил. Коэффициент податливости перемещение характерной точки детали под действием единичной силы.

Уточненные модели и расчеты деталей машин.

В уточненных расчетах прочности и жесткости деталей используют плоские, осесимметричные и пространственные модели теории упругости.

Существует ряд методов решения задач теории упругости. В последние годы получил распространение метод конечных элементов (МКЭ) численный метод решения теории упругости.

Для расчета область, занимаемую деталью, расчленяют на конечное число простых элементов.

Расчет напряженного и деформированного состояния сводится к определению перемещений ее узлов от действия заданной нагрузки (сил в узлах).

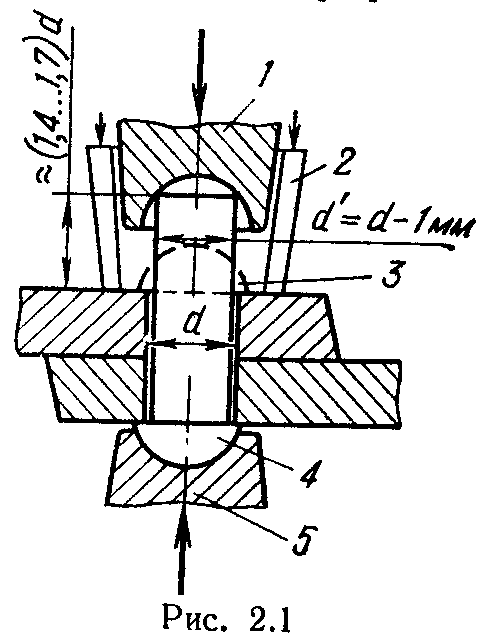

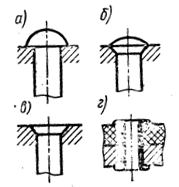

Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

З аклепочное

соединение неразъемное. В большинстве

случаев его применяют для соединения

листов и фасонных прокатных профилей.

Соединения образуют расклепыванием

стержня заклепки, вставленой в отверстие

деталей.

аклепочное

соединение неразъемное. В большинстве

случаев его применяют для соединения

листов и фасонных прокатных профилей.

Соединения образуют расклепыванием

стержня заклепки, вставленой в отверстие

деталей.

Клепку (осаждение стержня) можно производить вручную машинным (пневматическими прессами и т. п.) способами. Машинная клепка дает соединение повышенного качества, так как обеспечивает однородность посадок заклепок и увеличивает силы сжатия деталей. Стальные заклепки малого диаметра (до 10 мм.) и заклепки из цветных металлов ставят без нагрева — холодная клепка. Нагрев заклепок перед постановкой облегчает процесс клепки и повышает качество соединения. Типы заклепочных соединений. В зависимости от конструкции применяют различные типы заклепок, геометрические размеры которых стандартизированы:

ГОСТ 10304 — 70 — Заклепки нормальной точности. Общие технические требования.

ГОСТ 10299 — 68 — Заклепки с полукруглой головкой, нормальной точности.

ГОСТ 10300 — 68 — Заклепки с потайной головкой, нормальной точности.

ГОСТ 10302 — 68 — Заклепки с полукруглой низкой головкой, нормальной точности.

ГОСТ 10301 — 68 — Заклепки с полупотайной головкой, нормальной точности.

ГОСТ 10303 — 68 — Заклепки с плоской головкой, нормальной точности.

По назначению заклепочные соединения разделяют на прочные (в металлоконструкциях), прочно-плотные (в котлах и резервуарах с высоким давлением), плотные (в резервуарах с небольшим внутренним давлением).

Каждая заклепка имеет свою зону действия D, на которую распрстроняется деформация сжатия в стыке деталей.

Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Для обеспечения плотности шва иногда выполняют чеканку (пластическое деформирование листов, например пневмомолотками) вокруг заклепок и по кромкам листов.

По конструктивному признаку различают заклепочные соединения внахлестку и встык, однорядные и многорядные, односрезные и многосрезные.

Заклепочные соединения применяют для тех деталей, материал которых плохо сваривается и в тех конструкциях, где можно растянуть во времени развитие процесса разрушения.

Расчет на прочность.

Условия нагруженности заклепок подобны условиям нагруженности болтов, поставленных без зазора. Поэтому для заклепок справедливы расчетные формулы:

— условие прочности

— условие прочности

по напряжениям

среза и — для средней детали и

— для средней детали и — для крайних деталей.

— для крайних деталей.

При расчетах заклепочных соединений допускают, что нагрузка распределяется равномерно между всеми заклепками шва, силы трения в стыке не учитывают.

На основные размеры заклепочных соединений выработаны нормы, которые рекомендуется выбирать такие параметры как d, t, e, 1, в зависимости от толщины листов или размеров прокатного профиля.

К онструкции,

технология, классификация, области

применения. При

разработке конструкции соединения

учитывают условия:

онструкции,

технология, классификация, области

применения. При

разработке конструкции соединения

учитывают условия:

1.

Стержни (уголки или другие профили)

следует располагать так, чтобы расчетные

линии действия сил, проходящие через

центры тяжести сечений стержней,

пересекались в одной точке. В противном

случае в соединении кроме сил появляются

моменты.

1.

Стержни (уголки или другие профили)

следует располагать так, чтобы расчетные

линии действия сил, проходящие через

центры тяжести сечений стержней,

пересекались в одной точке. В противном

случае в соединении кроме сил появляются

моменты.

2. Число заклепок для каждого уголка должно быть не менее двух (иначе будет шарнир).

3. Заклепки следует размещать возможно ближе к оси, проходящей через центр тяжести сечения стержня.

В соединениях широких листов за расчетную

нагрузку принимают силу Ft

, действующую на фронте одного шага. При

этом значение Ft

обычно определяют по напряжениям

в сечении

листа а — а не ослабленном отверстиями

под заклепки. Напряжение

полагают известным из основных расчетов

конструкции (расчет прочности стенок

резервуара и т. п.) то есть :

соединениях широких листов за расчетную

нагрузку принимают силу Ft

, действующую на фронте одного шага. При

этом значение Ft

обычно определяют по напряжениям

в сечении

листа а — а не ослабленном отверстиями

под заклепки. Напряжение

полагают известным из основных расчетов

конструкции (расчет прочности стенок

резервуара и т. п.) то есть :

Прочность листа

в сечении b — b:

Прочность листа

в сечении b — b:

Отношение:

Отношение: — называют коэффициентом прочности

заклепочного шва.

— называют коэффициентом прочности

заклепочного шва.