- •Валы и оси, их роль в машинах

- •Виды повреждения подшипников качения.

- •Виды взаимного расположения валов

- •Виды червяков. Стандартные параметры чп.

- •Выбор подшипников качения по динамической грузоподъемности

- •Геометрические параметры зубчатых передач. Понятие контактных напряжений. Расчет контактных напряжений зубчатых передач.

- •Глухие муфты, их конструкция и расчет (втулочная муфта).

- •Глухие муфты, их конструкция и расчет (фланцевая муфта).

- •Двухкомпонентные вероятностные расчеты детали машин.

- •Дополнительные нагрузки на валы создаваемые муфтами

- •Допускаемые напряжения в ремне. Геометрические параметры ременной передачи. Конструкции ремней и шкивов.

- •Жесткие компенсирующие муфты, их к онструкция и расчет.

- •Жесткость. Уточненные модели и расчеты деталей машин.

- •Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Зубчато-ременные передачи. Расчет на тяговую способность.

- •Классификация муфт.

- •Классификация подшипников качения.

- •Клеммовые соединения. Конструкция и применения. Расчет на прочность(2 крайних случая).

- •Компенсирующая и демпфирующая способность муфт

- •К онические зубчатые передачи, их классификация, область применения. Геометрические и эксплуатационные особенности. Специфика расчета.

- •Конструирование валов и осей.

- •Конструктивные и технологические способы повышения износостойкости сопряжений.

- •Конструктивные и технологические способы повышения прочности деталей машин

- •Конструктивные разновидности валов и осей.

- •Конструкция и расчет на прочность сварных стыковых соединений

- •Конструкция и расчет упругих муфт(мувп).

- •Конструкция и расчет упругих муфт(с упругой торообразной оболочкой)

- •Косозубые зубчатые передачи. Коэффициент торцевого перекрытия. Проектный расчет косозубых передач по контактным напряжениям по гост 21354 — 75.

- •Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •Кривые скольжения и кпд ременных передач.

- •Критерии работоспособности дм и методы их оценки.

- •Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •Критерии работоспособности и расчет ременных передач.

- •Критерии работоспособности и расчета передач зацепления новикова. Способы повышения прочности, материалы. Расчет на прочность.

- •Критерии работоспособности подшипников качения.

- •«Курс дм». Основные термины и определения.

- •Линейный корреляционный анализ при малом числе испытаний.

- •Материалы заклепок и допускаемые напряжения. Условные обозначения заклепок.

- •Материалы и термообработка зубчатых передач. Основные виды повреждения зубьев.

- •Материалы резьбовых соединений и допускаемые напряжения.

- •Материалы червячных колес. Критерии работоспособности и виды отказов. Расчет допускаемых напряжений для материалов чп.

- •Механический привод и основные типы механических передач. Зубчатые передачи.

- •Многокомпонентные вероятностные расчеты дм.

- •Модели нагружения дм. Модели разрушения дм.

- •Муфты и их роль в машиностроении.

- •Надежность деталей и узлов машин. Основные пути повышения надежности.

- •Нахлестные сварные соединения.

- •Нахлестные соединения. Особенности расчета при сложном виде нагружения. Тавровое соединение.

- •Общие вопросы проектирования деталей и узлов машин.

- •Общие понятия об самоуправляемых муфтах.

- •Общие понятия об управляемых муфтах.

- •Однокомпонентные вероятностные расчеты дм.

- •Определение расчетной нагрузки в зубчатых передачах. Коэффициенты концентрации нагрузки и динамической нагрузки и их определение.

- •Определение эквивалентной нагрузки для роликовых подшипников. Радиальные и радиально-упорные

- •Определение эквивалентной нагрузки для шариковых подшипников.

- •Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •Основные конструкции роликовых подшипников.

- •Основные типы крепежных деталей

- •Основы триботехники.

- •Особенности расчета планетарных передач. Кинематика планетарных передач.

- •Передачи с зацеплением новикова м.Л.

- •Подбор пружин

- •Подшипники качения, их характеристика. Область применения.

- •Подшипники скольжения. Виды, устройство, основные требования к конструкциям, особенности эксплуатации

- •Понятие эргономичности.

- •Материалы и термообработка валов и осей

- •Принципы, стадии и формы организации проектирования деталей и узлов машин.

- •Проверочный расчет косозубой передачи на контактную прочность.

- •Проектный расчет на изгиб косозубых зубчатых передач (открытых).

- •Прочность болта при статических нагрузках.

- •Прочность сварных соединений и допускаемые напряжения .

- •Пружины. Назначение, виды, конструкции, материалы.

- •Распределение осевой нагрузки винта по виткам резьбы.

- •Расчет валов и осей на прочность

- •Расчет валов на колебания

- •Расчет валов на усталостную прочность

- •Расчет допускаемых напряжений для валов и осей

- •Расчет допускаемых напряжений для материалов зубчатых передач.

- •Расчет прочности зубьев по напряжениям изгиба.

- •Расчет нà надежность сборочных единиц

- •Расчет прочности конических колес с не прямыми зубьями

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Расчет открытых червячных передач.

- •Упрощенный (условный) расчет подшипников скольжения

- •Расчет резьбы на прочность

- •Расчет соединений, включающих группу болтов

- •Расчет червячных передач на нагрев.

- •Расчет червячных передач на сопротивление усталости по изгибу.

- •Расчет деталей машин на надежность

- •Расчет деталей машин при переменных режимах нагружений

- •Расчеты роликовых цепей.

- •Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Ременные передачи

- •Самоторможение и к. П. Д. Винтовой пары.

- •Силы, действующие в зубчатых передачах и их расчет

- •Напряжения в ремне передачи.

- •Соединение контактной сваркой.

- •Соединения с натягом

- •Соединение посадкой на конус

- •Соединения

- •Теория винтовой пары

- •Торцовые шариковые редукторы.

- •Тяговая способность ременной передачи.

- •Муфты упругие

- •Вариаторы

- •Расчет фрикционных тел на контактную прочность и кпд передач

- •Цепные передачи

- •Червячные передачи, их характеристика, область применения.

- •Шлицевые соединения.

- •Шпоночные соединения

Расчет соединений, включающих группу болтов

Расчет сводится к определению расчетной нагрузки для наиболее загруженного болта. Затем рассчитывают прочность этого болта по формулам одного из случаев, рассмотренных ранее в лекциях.

В расчетах изложенных в настоящей лекции приняты следующие допущения: поверхности стыка остаются плоскими (недеформируемыми) при всех фазах нагружения, что справедливо только для деталей, обладающих достаточной жесткостью; поверхности стыка имеют минимум две оси симметрии, а болты расположены симметрично относительно этих осей; все болты соединения одинаково и равно затянуты. С некоторым приближением перечисленные условия справедливы для большинства конструкций.

Все сложные случаи нагружения соединений можно разложить на ряд простых.

С лучай

1. Внешняя сила действует перпендикулярно

к плоскости стыка и проходит через его

центр тяжести. Болты поставлены с

зазором.

лучай

1. Внешняя сила действует перпендикулярно

к плоскости стыка и проходит через его

центр тяжести. Болты поставлены с

зазором.

Внешняя сила,

действующая на каждый болт:

где Z —

число болтов.

где Z —

число болтов.

С лучай

2. Внешняя сила, действует в плоскости

стыка и проходит через его центр тяжести.

Болты могут быть поставлены с зазором

и без зазора (под развертку).

лучай

2. Внешняя сила, действует в плоскости

стыка и проходит через его центр тяжести.

Болты могут быть поставлены с зазором

и без зазора (под развертку).

Внешняя сила

действующая на каждый болт в плоскости

стыка:

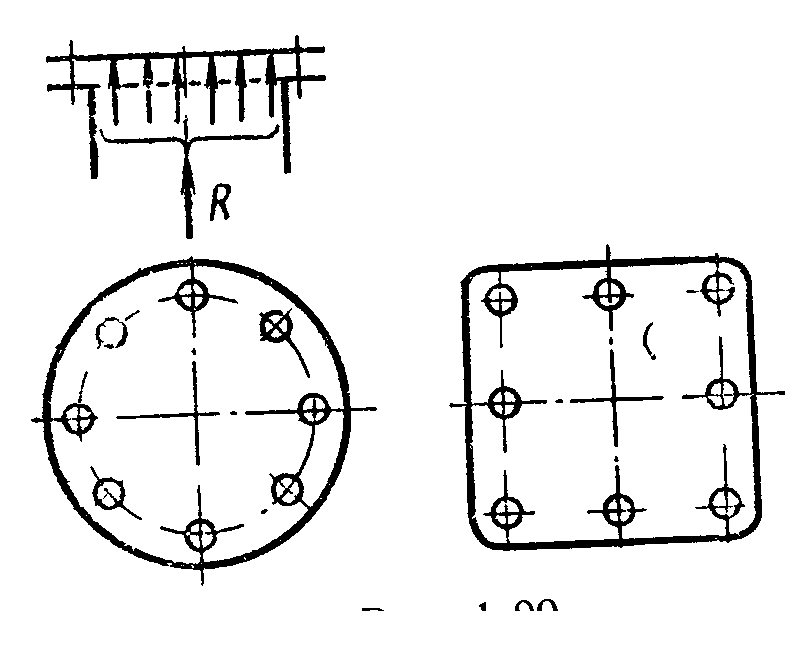

С лучай

3. Внешняя сила F

действует в плоскости стыка. Болты могут

быть поставлены с зазором и без зазора.

Этот случай типичен для болтов соединений

круглых и прямоугольных крышек (см. рис.

1.29), нагруженных давлением жидкостей

или газов.

лучай

3. Внешняя сила F

действует в плоскости стыка. Болты могут

быть поставлены с зазором и без зазора.

Этот случай типичен для болтов соединений

круглых и прямоугольных крышек (см. рис.

1.29), нагруженных давлением жидкостей

или газов.

При этом болтам дают затяжку, обеспечивающую плотность соединения. Все болты такого соединения нагружены одинаково. Внешняя сила, приходящаяся на один болт:

F=R/z, где z-число болтов определяют по формулам (1.26) (1.28) или приближенно по формулам (1.36) и (1.37)

Нагрузка соединения сдвигает детали в стыке Примером служит крепление кронштейна ( Рис. 1.30)

При расчете соединения силу R заменяем такой же силой, приложенной в центре тяжести стыка, и моментом Т = R l. Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы R распределяется по болтам равномерно:

FR=R/z. Нагрузки от момента (реакции ) распределяются по болтам пропорционально их деформациям при повороте кронштейна. В свою очередь, деформации пропорциональны расстояниям от центра тяжести стыка, который является центром поворота. Направление реакций болтов перпендикулярно радиусам r1,r2 , ... rz . По условию равновесия:

Т = FT1 r1 + FT2 r2 + ....+ FTz rz

где

(1.39)

(1.39)

Для примера на рис. 1.30

T = 4FT1 r1 +2FT2 r2.

Суммарная нагрузка каждого болта равна геометрической сумме cответствующих сил FR и FT (на рис. 1.30 показана нагрузка для. первого болта F1).

За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно отметить, что для соединения, изображенного на рис. 1.30, наиболее нагруженными болтами являются 1-й и 3-й (реакции FR и FT близки по направлению) или 2-й (FR и FT направлены одинаково, но FT2 FT1 и FT3).

В конструкции соединения болты могут быть поставлены без зазора или с зазором.

Болты поставлены без зазора. Нагрузка воспринимается непосредственно болтами (см. рис. 1 21, б). Прочность болтов и деталей рассчитывают по напряжениям среза и смятия формулы (1.21) и (1 22).

Болты поставлены с зазором. Нагрузка воспринимается силами трения в стыке, для образования которых болтам дают соответствующую затяжку. Приближенно полагают, что равнодействующая сил трения, вызванных затяжкой каждого болта, приложена в центре соответствующего отверстия.

Соединение будет прочным (детали не сдвигаются), если равнодействующая сил трения под каждым болтом не меньше, чем соответствующая равнодействующая сил FR и FT.Так как по условию задачи болты затягивают одинаково, т. е. общую затяжку определяют по наиболее нагруженному болту (1-му или 2-му — рис. 1.30)

Необходимая затяжка болтов:

где К

= 1,3. . .2 — коэффициент запаса; Fmax

— сила, приходящаяся на наиболее

нагруженный болт, равная, например, F1,

f

— коэффициент

трения в стыке деталей

Избыточные

силы трения под менее нагруженными

болтами являются пассивными и не

участвуют в передаче нагрузки

где К

= 1,3. . .2 — коэффициент запаса; Fmax

— сила, приходящаяся на наиболее

нагруженный болт, равная, например, F1,

f

— коэффициент

трения в стыке деталей

Избыточные

силы трения под менее нагруженными

болтами являются пассивными и не

участвуют в передаче нагрузки

При решении задачи о том, как изменяются напряжения в стыке под действием момента М, необходимо выяснить, вокруг какой оси поворачивается кронштейн. Применяя принцип наименьшего сопротивления, можно полагать, что поворот происходит вокруг оси симметрии стыка, так как относительно этой оси возникает наименьший момент сопротивления повороту (меньше момент инерции площади стыка). Это условие соблюдается только при достаточно большой затяжке болтов, обеспечивающей нераскрытие стыка.

При раскрытии стыка .ось поворота смещается от оси симметрии к кромке стыка. Если затяжка отсутствует, то осью поворота будет кромка стыка. Следовательно, затяжка соединения проявляет себя как пайка или склейка деталей по всему стыку. До тех пор, пока она не разрушена, кронштейн и основание можно рассматривать как единое целое. Испытания подтверждают это положение.

Рассматривая условия нераскрытия стыка, считаем осью поворота ось симметрии стыка. При этом напряжения в стыке под действием момента М изменяются в соответствии с эпюрой, аналогичной эпюре напряжений при изгибе.

В тех случаях, когда материал основания малопрочен по сравнению 1, с материалом болтов, например бетон или дерево, необходимы прокладки:

Рассмотренные случаи расчета группы болтов позволяют производить расчет прочности соединения для любых комбинаций нагрузок. При этом действие сложной нагрузки расчленяют и приводят к действию суммы составляющих рассмотренных нагрузок.