- •Валы и оси, их роль в машинах

- •Виды повреждения подшипников качения.

- •Виды взаимного расположения валов

- •Виды червяков. Стандартные параметры чп.

- •Выбор подшипников качения по динамической грузоподъемности

- •Геометрические параметры зубчатых передач. Понятие контактных напряжений. Расчет контактных напряжений зубчатых передач.

- •Глухие муфты, их конструкция и расчет (втулочная муфта).

- •Глухие муфты, их конструкция и расчет (фланцевая муфта).

- •Двухкомпонентные вероятностные расчеты детали машин.

- •Дополнительные нагрузки на валы создаваемые муфтами

- •Допускаемые напряжения в ремне. Геометрические параметры ременной передачи. Конструкции ремней и шкивов.

- •Жесткие компенсирующие муфты, их к онструкция и расчет.

- •Жесткость. Уточненные модели и расчеты деталей машин.

- •Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Зубчато-ременные передачи. Расчет на тяговую способность.

- •Классификация муфт.

- •Классификация подшипников качения.

- •Клеммовые соединения. Конструкция и применения. Расчет на прочность(2 крайних случая).

- •Компенсирующая и демпфирующая способность муфт

- •К онические зубчатые передачи, их классификация, область применения. Геометрические и эксплуатационные особенности. Специфика расчета.

- •Конструирование валов и осей.

- •Конструктивные и технологические способы повышения износостойкости сопряжений.

- •Конструктивные и технологические способы повышения прочности деталей машин

- •Конструктивные разновидности валов и осей.

- •Конструкция и расчет на прочность сварных стыковых соединений

- •Конструкция и расчет упругих муфт(мувп).

- •Конструкция и расчет упругих муфт(с упругой торообразной оболочкой)

- •Косозубые зубчатые передачи. Коэффициент торцевого перекрытия. Проектный расчет косозубых передач по контактным напряжениям по гост 21354 — 75.

- •Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •Кривые скольжения и кпд ременных передач.

- •Критерии работоспособности дм и методы их оценки.

- •Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •Критерии работоспособности и расчет ременных передач.

- •Критерии работоспособности и расчета передач зацепления новикова. Способы повышения прочности, материалы. Расчет на прочность.

- •Критерии работоспособности подшипников качения.

- •«Курс дм». Основные термины и определения.

- •Линейный корреляционный анализ при малом числе испытаний.

- •Материалы заклепок и допускаемые напряжения. Условные обозначения заклепок.

- •Материалы и термообработка зубчатых передач. Основные виды повреждения зубьев.

- •Материалы резьбовых соединений и допускаемые напряжения.

- •Материалы червячных колес. Критерии работоспособности и виды отказов. Расчет допускаемых напряжений для материалов чп.

- •Механический привод и основные типы механических передач. Зубчатые передачи.

- •Многокомпонентные вероятностные расчеты дм.

- •Модели нагружения дм. Модели разрушения дм.

- •Муфты и их роль в машиностроении.

- •Надежность деталей и узлов машин. Основные пути повышения надежности.

- •Нахлестные сварные соединения.

- •Нахлестные соединения. Особенности расчета при сложном виде нагружения. Тавровое соединение.

- •Общие вопросы проектирования деталей и узлов машин.

- •Общие понятия об самоуправляемых муфтах.

- •Общие понятия об управляемых муфтах.

- •Однокомпонентные вероятностные расчеты дм.

- •Определение расчетной нагрузки в зубчатых передачах. Коэффициенты концентрации нагрузки и динамической нагрузки и их определение.

- •Определение эквивалентной нагрузки для роликовых подшипников. Радиальные и радиально-упорные

- •Определение эквивалентной нагрузки для шариковых подшипников.

- •Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •Основные конструкции роликовых подшипников.

- •Основные типы крепежных деталей

- •Основы триботехники.

- •Особенности расчета планетарных передач. Кинематика планетарных передач.

- •Передачи с зацеплением новикова м.Л.

- •Подбор пружин

- •Подшипники качения, их характеристика. Область применения.

- •Подшипники скольжения. Виды, устройство, основные требования к конструкциям, особенности эксплуатации

- •Понятие эргономичности.

- •Материалы и термообработка валов и осей

- •Принципы, стадии и формы организации проектирования деталей и узлов машин.

- •Проверочный расчет косозубой передачи на контактную прочность.

- •Проектный расчет на изгиб косозубых зубчатых передач (открытых).

- •Прочность болта при статических нагрузках.

- •Прочность сварных соединений и допускаемые напряжения .

- •Пружины. Назначение, виды, конструкции, материалы.

- •Распределение осевой нагрузки винта по виткам резьбы.

- •Расчет валов и осей на прочность

- •Расчет валов на колебания

- •Расчет валов на усталостную прочность

- •Расчет допускаемых напряжений для валов и осей

- •Расчет допускаемых напряжений для материалов зубчатых передач.

- •Расчет прочности зубьев по напряжениям изгиба.

- •Расчет нà надежность сборочных единиц

- •Расчет прочности конических колес с не прямыми зубьями

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Расчет открытых червячных передач.

- •Упрощенный (условный) расчет подшипников скольжения

- •Расчет резьбы на прочность

- •Расчет соединений, включающих группу болтов

- •Расчет червячных передач на нагрев.

- •Расчет червячных передач на сопротивление усталости по изгибу.

- •Расчет деталей машин на надежность

- •Расчет деталей машин при переменных режимах нагружений

- •Расчеты роликовых цепей.

- •Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Ременные передачи

- •Самоторможение и к. П. Д. Винтовой пары.

- •Силы, действующие в зубчатых передачах и их расчет

- •Напряжения в ремне передачи.

- •Соединение контактной сваркой.

- •Соединения с натягом

- •Соединение посадкой на конус

- •Соединения

- •Теория винтовой пары

- •Торцовые шариковые редукторы.

- •Тяговая способность ременной передачи.

- •Муфты упругие

- •Вариаторы

- •Расчет фрикционных тел на контактную прочность и кпд передач

- •Цепные передачи

- •Червячные передачи, их характеристика, область применения.

- •Шлицевые соединения.

- •Шпоночные соединения

Подшипники скольжения. Виды, устройство, основные требования к конструкциям, особенности эксплуатации

Подшипники скольжения - это опоры осей и валов, работающие в условиях трения скольжения. Подшипники могут также поддерживать вращающиеся на валах детали: шестерни, шкивы, части муфт и т. п.

Ф орма

рабочих поверхностей подшипников

скольжения может быть цилиндрической

(рис. 16.1, а), конической (рис. 16.1, б), шаровой

(рис. 16.1, в), плоской (рис. 16.1, г). Наиболее

распространены радиальные цилиндрические

подшипники скольжения, служащие для

восприятия радиальных нагрузок.

Конические и шаровые подшипники могут

служить в качестве радиально-упорных,

т. е. помимо радиальных могут воспринимать

некоторые осевые нагрузки.

орма

рабочих поверхностей подшипников

скольжения может быть цилиндрической

(рис. 16.1, а), конической (рис. 16.1, б), шаровой

(рис. 16.1, в), плоской (рис. 16.1, г). Наиболее

распространены радиальные цилиндрические

подшипники скольжения, служащие для

восприятия радиальных нагрузок.

Конические и шаровые подшипники могут

служить в качестве радиально-упорных,

т. е. помимо радиальных могут воспринимать

некоторые осевые нагрузки.

Плоские подшипники, называемые упорными или подпятниками, воспринимают осевые нагрузки Fa. В комбинации с радиальными они могут быть превращены в радиально-упорные. В качестве радиально-упорных конические и шаровые подшипники применяются реже. Обычно конические подшипники используются в опорах, где требуется регулировка зазора (часто для компенсации износа). Шаровые подшипники применяются для компенсации перекосов осей валов.

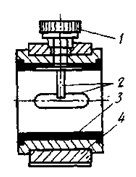

Радиальный подшипник

скольжения состоит из корпуса, вкладыша

(сплошного или составленного из отдельных

частей) и смазывающих устройств (рис.

16.2). Вкладыш может быть установлен

непосредственно в корпусе машины или

в движущейся детали (например, шатуне).

Вкладыши выполняют из специальных

антифрикционных материалов (баббиты,

бронзы, металлокерамика, пластмассы).

Часто они имеют вид биметаллических

втулок, у которых небольшой толщины

рабочий слой из антифрикционного

материала нанесен на поверхность с

более толстыми стенками. Это позволяет

экономить дорогостоящий подшипниковый

м атериал.

Часто у вкладышей имеются специальные

канавки для подвода смазочного материала

в зону трения. Смазочный материал может

подаваться либо из масленок, либо из

специального картера с помощью насоса.

Возможно смазывание непосредственным

погружением цапфы в масло.

атериал.

Часто у вкладышей имеются специальные

канавки для подвода смазочного материала

в зону трения. Смазочный материал может

подаваться либо из масленок, либо из

специального картера с помощью насоса.

Возможно смазывание непосредственным

погружением цапфы в масло.

Рис. 16.2 Конструкция подшипника скольжения:

1 - масленка, 2 — канавки для смазочного материала, 3 — вкладыш, 4 - корпус

Для ответственных узлов трения вкладыши могут выполняться в виде самоустанавливающихся отдельных сегментов, благодаря чему обеспечивается режим жидкостного трения. Такие же сегменты могут устанавливаться в подпятниках (рис. 16.3, а). Жидкостное трение между сегментами и плоским вращающимся торцом вала достигается при определенном сочетании нагрузки, скорости вращения и вязкости смазочного масла благодаря клиновой форме зазора, получающейся в результате самоустановки сегментов. Такой же эффект достигается в подпятнике со скосами на рабочих поверхностях (рис. 16.3, б).

Пористость металлокерамики позволяет использовать изделия из нее как резервуары для смазочной жидкости. Наличие графита, олова и других компонентов обеспечивает противоизносные и антифрикционные свойства, а железа или бронзы - хороший теплоотвод.

Достоинства подшипников скольжения: высокая точность вращения, что связано с малым количеством поверхностей, влияющих на точность (у подшипника качения их значительно больше); способность работать при очень больших скоростях в условиях жидкостного трения или газодинамической смазки (долговечность подшипников качения при больших скоростях мала из-за усталости рабочих поверхностей), возможность выполнения подшипника с разъемом (например, для коленчатых валов); малые радиальные габариты; способность работать в воде, в агрессивных и загрязненных средах, где подшипники качения неработоспособны; способность работать при ударных и вибрационных нагрузках благодаря демпфирующему действию масляного слоя; возможность изготовления подшипника особо больших размеров, при которых индивидуальное изготовление подшипника качения оказывается значительно дороже; простота конструкции и низкая стоимость изготовления при неответственных узлах.

Недостатки подшипников скольжения: необходимость использования дефицитных материалов; большие моменты трения в режимах граничного и смешанного трения, а также в периоды пусков и остановок; сложность конструкции для обеспечения режима жидкостного трения, в некоторых случаях большие осевые габариты; низкий уровень стандартизации и унификации.