- •Валы и оси, их роль в машинах

- •Виды повреждения подшипников качения.

- •Виды взаимного расположения валов

- •Виды червяков. Стандартные параметры чп.

- •Выбор подшипников качения по динамической грузоподъемности

- •Геометрические параметры зубчатых передач. Понятие контактных напряжений. Расчет контактных напряжений зубчатых передач.

- •Глухие муфты, их конструкция и расчет (втулочная муфта).

- •Глухие муфты, их конструкция и расчет (фланцевая муфта).

- •Двухкомпонентные вероятностные расчеты детали машин.

- •Дополнительные нагрузки на валы создаваемые муфтами

- •Допускаемые напряжения в ремне. Геометрические параметры ременной передачи. Конструкции ремней и шкивов.

- •Жесткие компенсирующие муфты, их к онструкция и расчет.

- •Жесткость. Уточненные модели и расчеты деталей машин.

- •Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Зубчато-ременные передачи. Расчет на тяговую способность.

- •Классификация муфт.

- •Классификация подшипников качения.

- •Клеммовые соединения. Конструкция и применения. Расчет на прочность(2 крайних случая).

- •Компенсирующая и демпфирующая способность муфт

- •К онические зубчатые передачи, их классификация, область применения. Геометрические и эксплуатационные особенности. Специфика расчета.

- •Конструирование валов и осей.

- •Конструктивные и технологические способы повышения износостойкости сопряжений.

- •Конструктивные и технологические способы повышения прочности деталей машин

- •Конструктивные разновидности валов и осей.

- •Конструкция и расчет на прочность сварных стыковых соединений

- •Конструкция и расчет упругих муфт(мувп).

- •Конструкция и расчет упругих муфт(с упругой торообразной оболочкой)

- •Косозубые зубчатые передачи. Коэффициент торцевого перекрытия. Проектный расчет косозубых передач по контактным напряжениям по гост 21354 — 75.

- •Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •Кривые скольжения и кпд ременных передач.

- •Критерии работоспособности дм и методы их оценки.

- •Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •Критерии работоспособности и расчет ременных передач.

- •Критерии работоспособности и расчета передач зацепления новикова. Способы повышения прочности, материалы. Расчет на прочность.

- •Критерии работоспособности подшипников качения.

- •«Курс дм». Основные термины и определения.

- •Линейный корреляционный анализ при малом числе испытаний.

- •Материалы заклепок и допускаемые напряжения. Условные обозначения заклепок.

- •Материалы и термообработка зубчатых передач. Основные виды повреждения зубьев.

- •Материалы резьбовых соединений и допускаемые напряжения.

- •Материалы червячных колес. Критерии работоспособности и виды отказов. Расчет допускаемых напряжений для материалов чп.

- •Механический привод и основные типы механических передач. Зубчатые передачи.

- •Многокомпонентные вероятностные расчеты дм.

- •Модели нагружения дм. Модели разрушения дм.

- •Муфты и их роль в машиностроении.

- •Надежность деталей и узлов машин. Основные пути повышения надежности.

- •Нахлестные сварные соединения.

- •Нахлестные соединения. Особенности расчета при сложном виде нагружения. Тавровое соединение.

- •Общие вопросы проектирования деталей и узлов машин.

- •Общие понятия об самоуправляемых муфтах.

- •Общие понятия об управляемых муфтах.

- •Однокомпонентные вероятностные расчеты дм.

- •Определение расчетной нагрузки в зубчатых передачах. Коэффициенты концентрации нагрузки и динамической нагрузки и их определение.

- •Определение эквивалентной нагрузки для роликовых подшипников. Радиальные и радиально-упорные

- •Определение эквивалентной нагрузки для шариковых подшипников.

- •Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •Основные конструкции роликовых подшипников.

- •Основные типы крепежных деталей

- •Основы триботехники.

- •Особенности расчета планетарных передач. Кинематика планетарных передач.

- •Передачи с зацеплением новикова м.Л.

- •Подбор пружин

- •Подшипники качения, их характеристика. Область применения.

- •Подшипники скольжения. Виды, устройство, основные требования к конструкциям, особенности эксплуатации

- •Понятие эргономичности.

- •Материалы и термообработка валов и осей

- •Принципы, стадии и формы организации проектирования деталей и узлов машин.

- •Проверочный расчет косозубой передачи на контактную прочность.

- •Проектный расчет на изгиб косозубых зубчатых передач (открытых).

- •Прочность болта при статических нагрузках.

- •Прочность сварных соединений и допускаемые напряжения .

- •Пружины. Назначение, виды, конструкции, материалы.

- •Распределение осевой нагрузки винта по виткам резьбы.

- •Расчет валов и осей на прочность

- •Расчет валов на колебания

- •Расчет валов на усталостную прочность

- •Расчет допускаемых напряжений для валов и осей

- •Расчет допускаемых напряжений для материалов зубчатых передач.

- •Расчет прочности зубьев по напряжениям изгиба.

- •Расчет нà надежность сборочных единиц

- •Расчет прочности конических колес с не прямыми зубьями

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Расчет открытых червячных передач.

- •Упрощенный (условный) расчет подшипников скольжения

- •Расчет резьбы на прочность

- •Расчет соединений, включающих группу болтов

- •Расчет червячных передач на нагрев.

- •Расчет червячных передач на сопротивление усталости по изгибу.

- •Расчет деталей машин на надежность

- •Расчет деталей машин при переменных режимах нагружений

- •Расчеты роликовых цепей.

- •Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Ременные передачи

- •Самоторможение и к. П. Д. Винтовой пары.

- •Силы, действующие в зубчатых передачах и их расчет

- •Напряжения в ремне передачи.

- •Соединение контактной сваркой.

- •Соединения с натягом

- •Соединение посадкой на конус

- •Соединения

- •Теория винтовой пары

- •Торцовые шариковые редукторы.

- •Тяговая способность ременной передачи.

- •Муфты упругие

- •Вариаторы

- •Расчет фрикционных тел на контактную прочность и кпд передач

- •Цепные передачи

- •Червячные передачи, их характеристика, область применения.

- •Шлицевые соединения.

- •Шпоночные соединения

Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

Коэффициент нагрузки в червячных передач:

K = Kv K

где Kv — коэффициент

динамической нагрузки, зависит от

точности изготовления передач и скорости

скольжения (табулирован в справочной

литературе).

— коэффициент концентрации нагрузки,

— коэффициент концентрации нагрузки, — коэффициент деформации червяка

(табулирован в справочной литературе),

x — вспомогательный коэффициент,

зависящий от характера изменения

нагрузки: x = 1 — при постоянной нагрузке,

x

0,6 — при незначительных колебаниях

нагрузки, x

0,3 — при значительных колебаниях

нагрузки.

— коэффициент деформации червяка

(табулирован в справочной литературе),

x — вспомогательный коэффициент,

зависящий от характера изменения

нагрузки: x = 1 — при постоянной нагрузке,

x

0,6 — при незначительных колебаниях

нагрузки, x

0,3 — при значительных колебаниях

нагрузки.

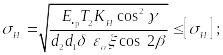

Расчет червячных передач на выносливость.

Основное уравнение

Герца:

, применяют и для червячного зацепления,

но:

, применяют и для червячного зацепления,

но:

- удельная нагрузка, по аналогии с

косозубой передачей, для червячной

передачи:

- удельная нагрузка, по аналогии с

косозубой передачей, для червячной

передачи:

,

где

,

где

— коэффициент, учитывающий уменьшение

длины контактной линии в связи с тем,

что соприкосновение осуществляется не

по полной дуге обхвата,

0,75;

— коэффициент, учитывающий уменьшение

длины контактной линии в связи с тем,

что соприкосновение осуществляется не

по полной дуге обхвата,

0,75;

= 1,8 ... 2,2 — торцовый коэффициент перекрытия в средней плоскости червячного колеса. После подстановки в формулу H получим:

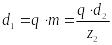

Для проектного расчета формулу решают относительно диаметра d2, заменяя

и принимая:

= 20;

KH

1,1;

10;

2

=100

= 1,75 рад.;

= 1,9;

=0,75 при этом:

Учитывая, что

,

,

, Где

, Где

— приведенный модуль упругости, E1

= 2,1 105 МПа — модуль упругости для стали,

— приведенный модуль упругости, E1

= 2,1 105 МПа — модуль упругости для стали,

E2 = 0,9 105 МПа — модуль упругости для бронзы и чугуна.

Отношением

=

0,22 ... 0,4 обычно задаются.

=

0,22 ... 0,4 обычно задаются.

При стальном

червяке и бронзовым или чугунном

червячным колесе межосевое расстояние

определяется по формуле: .

После окончательного установления

параметров передачи необходимо проверить

контактные напряжения по формуле:

.

После окончательного установления

параметров передачи необходимо проверить

контактные напряжения по формуле:

при стальном червяке и бронзовым или

чугунном колесе:

при стальном червяке и бронзовым или

чугунном колесе:

.

Если перегрузка передачи более 5% и

недогрузка — более 15% следует изменить

параметры передачи и повторить расчет.

.

Если перегрузка передачи более 5% и

недогрузка — более 15% следует изменить

параметры передачи и повторить расчет.

Основные конструкции роликовых подшипников.

По форме тел качения подшипники разделяют на шариковые и роликовые. Ролики имеют различную форму: конические цилиндрические, длинные цилиндрические, иглы (тонкие ролики); витые; конические; сферические (симметричные, асимметричные).

По направлению нагрузки, которую воспринимать подшипники качения, они подразделяются на радиальные, радиально-упорные, упорные. Иногда в отдельную группу выделяют упорно-радиальные подшипники, которые предназначены для восприятия осевых и одновременно небольших радиан нагрузок.

По числу рядов тел качения различают подшипники однорядные, двухрядные, трехрядные, четырехрядные и многорядные.

По способности компенсировать перекосы валов подшипники подразделяются на самоустанавливающиеся и несамоустанавливающиеся.

Р оликовый

радиальный подшипник с короткими

роликами имеет грузоподъемность на 70%

выше, чем однорядный шариковый (из-за

большей площади контакта). Допускает

осевое смещение колец, что удобно при

компенсации температурных расширений

валов и эксплуатационных осциллирующих

перемещениях (например, в шевронных

колесах). Подшипник с буртом на наружном

кольце может воспринимать помимо

радиальных небольшие осевые нагрузки.

оликовый

радиальный подшипник с короткими

роликами имеет грузоподъемность на 70%

выше, чем однорядный шариковый (из-за

большей площади контакта). Допускает

осевое смещение колец, что удобно при

компенсации температурных расширений

валов и эксплуатационных осциллирующих

перемещениях (например, в шевронных

колесах). Подшипник с буртом на наружном

кольце может воспринимать помимо

радиальных небольшие осевые нагрузки.

Р оликовый радиальный подшипник с длинными цилиндрическими роликами (и) имеет меньшие габариты по диаметру. Может выполняться в виде комплекта роликов с сепаратором (наружным кольцом служит корпус или вращающаяся деталь, внутренним - вал).

Р оликовый радиальный двухрядный сферический подшипник (к) предназначен для восприятия больших радиальных нагрузок с возможностью компенсации перекосов колец (до 2...30). Ролики имеют форму симметричной или несимметричной бочки. Обладают большой долговечностью, однако требуют высокой точности в изготовлении и потому дороже шариковых сферических.

Роликовый радиально-упорный конический подшипник (л) предназначен для больших совместно действующих радиальных и односторонних осевых нагрузок. Удобен в сборке и разборке, однако требует регулировки зазоров. Угол контакта 10...16° (иногда при больших осевых нагрузках 25...30°). Широко применяется в промышленности.

Существует также конструкция сфероконических подшипников с коническими бочкообразными роликами. Они способны воспринимать большие нагрузки и обеспечивают самоустанавливаемость (м).

Игольчатый роликоподшипник (н) применяется при качательных движениях, а также при скоростях вращения до 5 м/с. Имеет высокую радиальную грузоподъемность и малые габариты но диаметру. Осевых нагрузок не воспринимает.

Характеризуется повышенным коэффициентом трения из-за наличия трения скольжения и перекосов игл. Долговечность ограничена в связи с огранкой игл. Может выпускаться в виде комплекта игл в сепараторе. Существуют подшипники с витыми роликами для компенсации ударов, малочувствительные к загрязнению.

Подшипники имеют цифровое условное обозначение. Две первые цифры, считая справа налево, обозначают внутренний диаметр. Для диаметров от 20 до 495 мм эти цифры соответствуют внутреннему диаметру, деленному на 5

Третья и седьмая цифры обозначают серию подшипника особо легкая - 1, легкая - 2, средняя - 3, тяжелая - 4, легкая широкая - 5, средняя широкая - 6 и т. д. По нагрузочной способности (или по габаритам) подшипники разделяют на семь серий диаметров и ширин: сверхлегкую, особо легкую, легкую,- легкую широкую, среднюю, среднюю широкую и тяжелую; по классам точности: 0 (нормального класса); 6 (повышенного); 5 (высокого); 4 (особо высокого) и 2 (cверхвысокого). От точности изготовления в значительной степени зависит работоспособность подшипника» но одновременно возрастает его стоимость. Четвертая цифра справа - тип подшипника» например шариковый радиальный однорядный - 0 (отбрасывается), радиальный сферический - 1, с короткими роликами - 2, роликовый сферический - 3, радиальный с длинными роликами – 4, с радиально-упорный шариковый - 6, роликовый конический – 7. Пятая и шестая цифры обозначают конструктивные особенности подшипника, например наличие уплотнений, стопорной канавки на наружном кольце и т. д. Цифры 6, 5, 4 и 2, стоящие через тире перед условным обозначением, определяют его класс точности. Нормальный класс точности (0) не указывается. Для подшипников с внутренними диаметрами да 9 мм включительно первая цифра указывает фактический размер внутреннего диаметра (мм), при этом на третьем месте ставится цифра 0. Вторая цифра обозначает серию, Для подшипников с номинальным диаметром отверстия 10, 12, 15 и 17 мм соответствующее обозначение диаметра - 00, 01, 02 и 03.