- •Валы и оси, их роль в машинах

- •Виды повреждения подшипников качения.

- •Виды взаимного расположения валов

- •Виды червяков. Стандартные параметры чп.

- •Выбор подшипников качения по динамической грузоподъемности

- •Геометрические параметры зубчатых передач. Понятие контактных напряжений. Расчет контактных напряжений зубчатых передач.

- •Глухие муфты, их конструкция и расчет (втулочная муфта).

- •Глухие муфты, их конструкция и расчет (фланцевая муфта).

- •Двухкомпонентные вероятностные расчеты детали машин.

- •Дополнительные нагрузки на валы создаваемые муфтами

- •Допускаемые напряжения в ремне. Геометрические параметры ременной передачи. Конструкции ремней и шкивов.

- •Жесткие компенсирующие муфты, их к онструкция и расчет.

- •Жесткость. Уточненные модели и расчеты деталей машин.

- •Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Зубчато-ременные передачи. Расчет на тяговую способность.

- •Классификация муфт.

- •Классификация подшипников качения.

- •Клеммовые соединения. Конструкция и применения. Расчет на прочность(2 крайних случая).

- •Компенсирующая и демпфирующая способность муфт

- •К онические зубчатые передачи, их классификация, область применения. Геометрические и эксплуатационные особенности. Специфика расчета.

- •Конструирование валов и осей.

- •Конструктивные и технологические способы повышения износостойкости сопряжений.

- •Конструктивные и технологические способы повышения прочности деталей машин

- •Конструктивные разновидности валов и осей.

- •Конструкция и расчет на прочность сварных стыковых соединений

- •Конструкция и расчет упругих муфт(мувп).

- •Конструкция и расчет упругих муфт(с упругой торообразной оболочкой)

- •Косозубые зубчатые передачи. Коэффициент торцевого перекрытия. Проектный расчет косозубых передач по контактным напряжениям по гост 21354 — 75.

- •Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •Кривые скольжения и кпд ременных передач.

- •Критерии работоспособности дм и методы их оценки.

- •Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •Критерии работоспособности и расчет ременных передач.

- •Критерии работоспособности и расчета передач зацепления новикова. Способы повышения прочности, материалы. Расчет на прочность.

- •Критерии работоспособности подшипников качения.

- •«Курс дм». Основные термины и определения.

- •Линейный корреляционный анализ при малом числе испытаний.

- •Материалы заклепок и допускаемые напряжения. Условные обозначения заклепок.

- •Материалы и термообработка зубчатых передач. Основные виды повреждения зубьев.

- •Материалы резьбовых соединений и допускаемые напряжения.

- •Материалы червячных колес. Критерии работоспособности и виды отказов. Расчет допускаемых напряжений для материалов чп.

- •Механический привод и основные типы механических передач. Зубчатые передачи.

- •Многокомпонентные вероятностные расчеты дм.

- •Модели нагружения дм. Модели разрушения дм.

- •Муфты и их роль в машиностроении.

- •Надежность деталей и узлов машин. Основные пути повышения надежности.

- •Нахлестные сварные соединения.

- •Нахлестные соединения. Особенности расчета при сложном виде нагружения. Тавровое соединение.

- •Общие вопросы проектирования деталей и узлов машин.

- •Общие понятия об самоуправляемых муфтах.

- •Общие понятия об управляемых муфтах.

- •Однокомпонентные вероятностные расчеты дм.

- •Определение расчетной нагрузки в зубчатых передачах. Коэффициенты концентрации нагрузки и динамической нагрузки и их определение.

- •Определение эквивалентной нагрузки для роликовых подшипников. Радиальные и радиально-упорные

- •Определение эквивалентной нагрузки для шариковых подшипников.

- •Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •Основные конструкции роликовых подшипников.

- •Основные типы крепежных деталей

- •Основы триботехники.

- •Особенности расчета планетарных передач. Кинематика планетарных передач.

- •Передачи с зацеплением новикова м.Л.

- •Подбор пружин

- •Подшипники качения, их характеристика. Область применения.

- •Подшипники скольжения. Виды, устройство, основные требования к конструкциям, особенности эксплуатации

- •Понятие эргономичности.

- •Материалы и термообработка валов и осей

- •Принципы, стадии и формы организации проектирования деталей и узлов машин.

- •Проверочный расчет косозубой передачи на контактную прочность.

- •Проектный расчет на изгиб косозубых зубчатых передач (открытых).

- •Прочность болта при статических нагрузках.

- •Прочность сварных соединений и допускаемые напряжения .

- •Пружины. Назначение, виды, конструкции, материалы.

- •Распределение осевой нагрузки винта по виткам резьбы.

- •Расчет валов и осей на прочность

- •Расчет валов на колебания

- •Расчет валов на усталостную прочность

- •Расчет допускаемых напряжений для валов и осей

- •Расчет допускаемых напряжений для материалов зубчатых передач.

- •Расчет прочности зубьев по напряжениям изгиба.

- •Расчет нà надежность сборочных единиц

- •Расчет прочности конических колес с не прямыми зубьями

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Расчет открытых червячных передач.

- •Упрощенный (условный) расчет подшипников скольжения

- •Расчет резьбы на прочность

- •Расчет соединений, включающих группу болтов

- •Расчет червячных передач на нагрев.

- •Расчет червячных передач на сопротивление усталости по изгибу.

- •Расчет деталей машин на надежность

- •Расчет деталей машин при переменных режимах нагружений

- •Расчеты роликовых цепей.

- •Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Ременные передачи

- •Самоторможение и к. П. Д. Винтовой пары.

- •Силы, действующие в зубчатых передачах и их расчет

- •Напряжения в ремне передачи.

- •Соединение контактной сваркой.

- •Соединения с натягом

- •Соединение посадкой на конус

- •Соединения

- •Теория винтовой пары

- •Торцовые шариковые редукторы.

- •Тяговая способность ременной передачи.

- •Муфты упругие

- •Вариаторы

- •Расчет фрикционных тел на контактную прочность и кпд передач

- •Цепные передачи

- •Червячные передачи, их характеристика, область применения.

- •Шлицевые соединения.

- •Шпоночные соединения

Материалы резьбовых соединений и допускаемые напряжения.

Материалы для изготовления резьбовых деталей: Ст3, Сталь 10, 20, 45, 35, 30X, 30XГСА, ВТ16. В отдельных случаях применяют сплавы цветных металлов (латунь, бронзу и др.).

При выборе материала учитывают условия работы (температуру, коррозию и т. п.), значение и характер нагрузки (статическая или переменная), способ изготовления и объем производства. Например, стандартные крепежные изделия общего назначения изготовляют из низко- и среднеуглеродистых сталей типа сталь 10. ..сталь 35. Эти дешевые стали позволяют изготовлять большие партии болтов, винтов, гаек методом холодной высадки или штамповки с последующей накаткой резьбы. Легированные стали 30X, 30XГСА применяют для высоконагруженных деталей при переменных и ударных нагрузках, при высоких температурах, в агрессивных средах.

Для повышения прочности, коррозионной стойкости и жаропрочности применяют спец. виды термической и химико-термической обработки, а также нанесение гальванических покрытий (цинковое или кадмиевое хромирование, хромовое или медное покрытие).

Допускаемые напряжения и запасы прочности приводятся в справочниках. Они учитывают точность расчетных формул, характер нагрузки, качество монтажа соединения (контролируемая или неконтролируемая затяжка). При последней запас прочности значительно уменьшают, что связано с возможностью перенапряжения и даже разрушения малых болтов. В тех случаях, когда увеличение массы конструкции, связанное с увеличением диаметра болтов, является неоправданным, применяют контролируемую затяжку.

Контроль затяжки оговаривают спец. техническими условиями и выполняют не только при заводской сборке, но также в эксплуатации и ремонте. Несоблюдение этих условий может привести к аварии. Затяжку можно контролировать методом измерения деформаций болтов или спец. упругих шайб, а также с помощью спец. ключей предельного момента.

Материалы червячных колес. Критерии работоспособности и виды отказов. Расчет допускаемых напряжений для материалов чп.

При высоких скоростях скольжения и неблагоприятных условиях смазывания материалы червяка и колеса должны обладать антифрикционными свойствами, а также повышенным сопротивлением изнашиванию и пониженной склонностью к заеданию.

Червяки изготовляют из углеродистой или легированной термообработанных сталей (сталь 45, 50, 12ХН3А, 20Х, 40Х, 40ХН, 38ХМЮА и др.).

Червячные колеса из бронзы, латуни или чугуна. Обычно червячные колеса делают составными: венец бронзовый или латунный, а центр - из чугуна марок СЧ10, СЧ15 и др.

Критерии работоспособности и виды отказов.

Обычно в червячных передачах наблюдаются изнашивание и схватывание (заедание) “диффузионная сварка” червячного колеса и червяка под нагрузкой. Типичное для зубчатых передач выкрашивание зубьев в червячных передачах наблюдается редко. Поэтому заедание в первую очередь ограничивает нагрузочную способность червячных передач.

Расчет допускаемых напряжений для материалов червячных передач.

Для червячных

колес из оловянистых бронз допускаемые

контактные напряжения можно определить

по формуле: ,

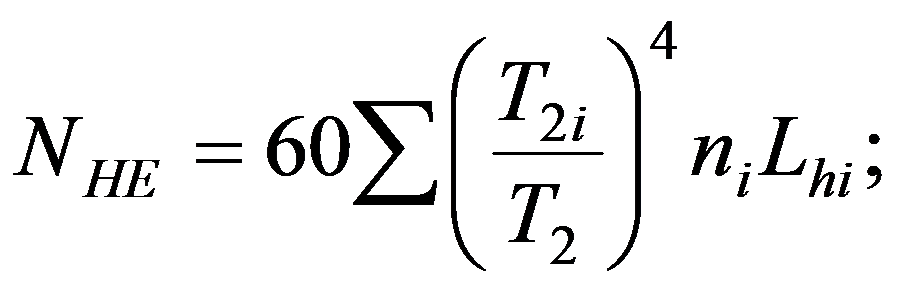

где NHE

— эквивалентное число циклов нагружения.

,

где NHE

— эквивалентное число циклов нагружения.

Если NHE

>

2,5´107

то его принимают равным

NHE

= 2,5´107;

Если NHE

>

2,5´107

то его принимают равным

NHE

= 2,5´107;

Для твердых бронз, латуней и чугунов допускаемые контактные напряжения выбирают из условия сопротивления заеданию в зависимости от скорости скольжения, материала червяка и его термической обработки:

- для бронзы Бр

АЖ9-4

![]() МПа

МПа

- для колес из

чугунов и стальных червяков![]() МПа;

МПа;

- для чугунных

колес и червяков

![]() МПа;

МПа;

Требуемые допускаемые напряжения можно выбирать и по таблицам.