- •Валы и оси, их роль в машинах

- •Виды повреждения подшипников качения.

- •Виды взаимного расположения валов

- •Виды червяков. Стандартные параметры чп.

- •Выбор подшипников качения по динамической грузоподъемности

- •Геометрические параметры зубчатых передач. Понятие контактных напряжений. Расчет контактных напряжений зубчатых передач.

- •Глухие муфты, их конструкция и расчет (втулочная муфта).

- •Глухие муфты, их конструкция и расчет (фланцевая муфта).

- •Двухкомпонентные вероятностные расчеты детали машин.

- •Дополнительные нагрузки на валы создаваемые муфтами

- •Допускаемые напряжения в ремне. Геометрические параметры ременной передачи. Конструкции ремней и шкивов.

- •Жесткие компенсирующие муфты, их к онструкция и расчет.

- •Жесткость. Уточненные модели и расчеты деталей машин.

- •Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Зубчато-ременные передачи. Расчет на тяговую способность.

- •Классификация муфт.

- •Классификация подшипников качения.

- •Клеммовые соединения. Конструкция и применения. Расчет на прочность(2 крайних случая).

- •Компенсирующая и демпфирующая способность муфт

- •К онические зубчатые передачи, их классификация, область применения. Геометрические и эксплуатационные особенности. Специфика расчета.

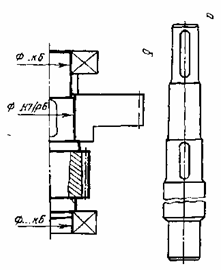

- •Конструирование валов и осей.

- •Конструктивные и технологические способы повышения износостойкости сопряжений.

- •Конструктивные и технологические способы повышения прочности деталей машин

- •Конструктивные разновидности валов и осей.

- •Конструкция и расчет на прочность сварных стыковых соединений

- •Конструкция и расчет упругих муфт(мувп).

- •Конструкция и расчет упругих муфт(с упругой торообразной оболочкой)

- •Косозубые зубчатые передачи. Коэффициент торцевого перекрытия. Проектный расчет косозубых передач по контактным напряжениям по гост 21354 — 75.

- •Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •Кривые скольжения и кпд ременных передач.

- •Критерии работоспособности дм и методы их оценки.

- •Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •Критерии работоспособности и расчет ременных передач.

- •Критерии работоспособности и расчета передач зацепления новикова. Способы повышения прочности, материалы. Расчет на прочность.

- •Критерии работоспособности подшипников качения.

- •«Курс дм». Основные термины и определения.

- •Линейный корреляционный анализ при малом числе испытаний.

- •Материалы заклепок и допускаемые напряжения. Условные обозначения заклепок.

- •Материалы и термообработка зубчатых передач. Основные виды повреждения зубьев.

- •Материалы резьбовых соединений и допускаемые напряжения.

- •Материалы червячных колес. Критерии работоспособности и виды отказов. Расчет допускаемых напряжений для материалов чп.

- •Механический привод и основные типы механических передач. Зубчатые передачи.

- •Многокомпонентные вероятностные расчеты дм.

- •Модели нагружения дм. Модели разрушения дм.

- •Муфты и их роль в машиностроении.

- •Надежность деталей и узлов машин. Основные пути повышения надежности.

- •Нахлестные сварные соединения.

- •Нахлестные соединения. Особенности расчета при сложном виде нагружения. Тавровое соединение.

- •Общие вопросы проектирования деталей и узлов машин.

- •Общие понятия об самоуправляемых муфтах.

- •Общие понятия об управляемых муфтах.

- •Однокомпонентные вероятностные расчеты дм.

- •Определение расчетной нагрузки в зубчатых передачах. Коэффициенты концентрации нагрузки и динамической нагрузки и их определение.

- •Определение эквивалентной нагрузки для роликовых подшипников. Радиальные и радиально-упорные

- •Определение эквивалентной нагрузки для шариковых подшипников.

- •Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •Основные конструкции роликовых подшипников.

- •Основные типы крепежных деталей

- •Основы триботехники.

- •Особенности расчета планетарных передач. Кинематика планетарных передач.

- •Передачи с зацеплением новикова м.Л.

- •Подбор пружин

- •Подшипники качения, их характеристика. Область применения.

- •Подшипники скольжения. Виды, устройство, основные требования к конструкциям, особенности эксплуатации

- •Понятие эргономичности.

- •Материалы и термообработка валов и осей

- •Принципы, стадии и формы организации проектирования деталей и узлов машин.

- •Проверочный расчет косозубой передачи на контактную прочность.

- •Проектный расчет на изгиб косозубых зубчатых передач (открытых).

- •Прочность болта при статических нагрузках.

- •Прочность сварных соединений и допускаемые напряжения .

- •Пружины. Назначение, виды, конструкции, материалы.

- •Распределение осевой нагрузки винта по виткам резьбы.

- •Расчет валов и осей на прочность

- •Расчет валов на колебания

- •Расчет валов на усталостную прочность

- •Расчет допускаемых напряжений для валов и осей

- •Расчет допускаемых напряжений для материалов зубчатых передач.

- •Расчет прочности зубьев по напряжениям изгиба.

- •Расчет нà надежность сборочных единиц

- •Расчет прочности конических колес с не прямыми зубьями

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Расчет открытых червячных передач.

- •Упрощенный (условный) расчет подшипников скольжения

- •Расчет резьбы на прочность

- •Расчет соединений, включающих группу болтов

- •Расчет червячных передач на нагрев.

- •Расчет червячных передач на сопротивление усталости по изгибу.

- •Расчет деталей машин на надежность

- •Расчет деталей машин при переменных режимах нагружений

- •Расчеты роликовых цепей.

- •Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Ременные передачи

- •Самоторможение и к. П. Д. Винтовой пары.

- •Силы, действующие в зубчатых передачах и их расчет

- •Напряжения в ремне передачи.

- •Соединение контактной сваркой.

- •Соединения с натягом

- •Соединение посадкой на конус

- •Соединения

- •Теория винтовой пары

- •Торцовые шариковые редукторы.

- •Тяговая способность ременной передачи.

- •Муфты упругие

- •Вариаторы

- •Расчет фрикционных тел на контактную прочность и кпд передач

- •Цепные передачи

- •Червячные передачи, их характеристика, область применения.

- •Шлицевые соединения.

- •Шпоночные соединения

Оглавление

1. ВАЛЫ И ОСИ, ИХ РОЛЬ В МАШИНАХ 3

2. ВИДЫ ПОВРЕЖДЕНИЯ ПОДШИПНИКОВ КАЧЕНИЯ. 5

3. ВИДЫ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ВАЛОВ 7

4. ВИДЫ ЧЕРВЯКОВ. Стандартные параметры ЧП. 8

5. ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ 10

6. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗУБЧАТЫХ ПЕРЕДАЧ. ПОНЯТИЕ КОНТАКТНЫХ НАПРЯЖЕНИЙ. РАСЧЕТ КОНТАКТНЫХ НАПРЯЖЕНИЙ ЗУБЧАТЫХ ПЕРЕДАЧ. 12

7. ГЛУХИЕ МУФТЫ, ИХ КОНСТРУКЦИЯ И РАСЧЕТ (ВТУЛОЧНАЯ МУФТА). 14

8. ГЛУХИЕ МУФТЫ, ИХ КОНСТРУКЦИЯ И РАСЧЕТ (ФЛАНЦЕВАЯ МУФТА). 15

9. ДВУХКОМПОНЕНТНЫЕ ВЕРОЯТНОСТНЫЕ РАСЧЕТЫ ДЕТАЛИ МАШИН. 16

10. ДОПОЛНИТЕЛЬНЫЕ НАГРУЗКИ НА ВАЛЫ СОЗДАВАЕМЫЕ МУФТАМИ 20

11. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ В РЕМНЕ. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕМЕННОЙ ПЕРЕДАЧИ. КОНСТРУКЦИИ РЕМНЕЙ И ШКИВОВ. 21

12. ЖЕСТКИЕ КОМПЕНСИРУЮЩИЕ МУФТЫ, ИХ КОНСТРУКЦИЯ И РАСЧЕТ. 23

13. Жесткость. Уточненные модели и расчеты деталей машин. 25

14. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ. ТИПЫ. РАСЧЕТ НА ПРОЧНОСТЬ. КОНСТРУКЦИЯ, ТЕХНОЛОГИЯ, КЛАССИФИКАЦИЯ, ТЕХНОЛОГИЯ, КЛАССИФИКАЦИЯ, ОБЛАСТИ ПРИМЕНЕНИЯ. 26

15. ЗУБЧАТО-РЕМЕННЫЕ ПЕРЕДАЧИ. РАСЧЕТ НА ТЯГОВУЮ СПОСОБНОСТЬ. 30

20. КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ, ИХ КЛАССИФИКАЦИЯ, ОБЛАСТЬ ПРИМЕНЕНИЯ. Геометрические и эксплуатационные особенности. Специфика расчета. 39

22. КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СОПРЯЖЕНИЙ. 45

23. КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ ДЕТАЛЕЙ МАШИН 46

25. КОНСТРУКЦИЯ И РАСЧЕТ НА ПРОЧНОСТЬ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ 49

54. ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНОЙ НАГРУЗКИ ДЛЯ РОЛИКОВЫХ ПОДШИПНИКОВ. 112

РАДИАЛЬНЫЕ И РАДИАЛЬНО-УПОРНЫЕ 112

55. ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНОЙ НАГРУЗКИ ДЛЯ ШАРИКОВЫХ ПОДШИПНИКОВ. 115

58. ОСНОВНЫЕ ТИПЫ КРЕПЕЖНЫХ ДЕТАЛЕЙ 123

59. ОСНОВЫ ТРИБОТЕХНИКИ. 125

60. ОСОБЕННОСТИ РАСЧЕТА ПЛАНЕТАРНЫХ ПЕРЕДАЧ. Кинематика планетарных передач. 127

61. ПЕРЕДАЧИ С ЗАЦЕПЛЕНИЕМ НОВИКОВА М.Л. 129

62. ПОДБОР ПРУЖИН 131

64. ПОДШИПНИКИ СКОЛЬЖЕНИЯ. Виды, устройство, основные требования к конструкциям, особенности эксплуатации 138

66. МАТЕРИАЛЫ И ТЕРМООБРАБОТКА ВАЛОВ И ОСЕЙ 143

67. Принципы, стадии и формы организации проектирования деталей и узлов машин. 144

70. Прочность болта при статических нагрузках. 148

74. РАСПРЕДЕЛЕНИЕ ОСЕВОЙ НАГРУЗКИ ВИНТА ПО ВИТКАМ РЕЗЬБЫ. 158

158

76. РАСЧЕТ ВАЛОВ И ОСЕЙ НА ПРОЧНОСТЬ 162

79. РАСЧЕТ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ДЛЯ ВАЛОВ И ОСЕЙ 170

80. РАСЧЕТ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ДЛЯ МАТЕРИАЛОВ ЗУБЧАТЫХ ПЕРЕДАЧ. 171

88. Расчет резьбы на прочность 188

89. РАСЧЕТ СОЕДИНЕНИЙ, ВКЛЮЧАЮЩИХ ГРУППУ БОЛТОВ 196

90. РАСЧЕТ ЧЕРВЯЧНЫХ ПЕРЕДАЧ НА НАГРЕВ. 200

91. РАСЧЕТ ЧЕРВЯЧНЫХ ПЕРЕДАЧ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ ПО ИЗГИБУ. 201

92. РАСЧЕТ ДЕТАЛЕЙ МАШИН НА НАДЕЖНОСТЬ 202

93. РАСЧЕТ ДЕТАЛЕЙ МАШИН ПРИ ПЕРЕМЕННЫХ РЕЖИМАХ НАГРУЖЕНИЙ 205

95. Резьбовые соединения. метод изготовления геометр. параметры. основные типы резьбы. 210

96. РЕМЕННЫЕ ПЕРЕДАЧИ 213

98. САМОТОРМОЖЕНИЕ И К. П. Д. ВИНТОВОЙ ПАРЫ. 217

99. СИЛЫ, ДЕЙСТВУЮЩИЕ В ЗУБЧАТЫХ ПЕРЕДАЧАХ И ИХ РАСЧЕТ 219

100. НАПРЯЖЕНИЯ В РЕМНЕ ПЕРЕДАЧИ. 220

101. Соединение контактной сваркой. 221

102. СОЕДИНЕНИЯ С НАТЯГОМ 223

103. Соединение посадкой на конус 226

104. СОЕДИНЕНИЯ 227

105. ТЕОРИЯ ВИНТОВОЙ ПАРЫ 230

106. ТОРЦОВЫЕ ШАРИКОВЫЕ РЕДУКТОРЫ. 232

109. Вариаторы 238

110. РАСЧЕТ ФРИКЦИОННЫХ ТЕЛ НА КОНТАКТНУЮ ПРОЧНОСТЬ И КПД ПЕРЕДАЧ 240

112. Цепные передачи 244

113. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ, ИХ ХАРАКТЕРИСТИКА, ОБЛАСТЬ ПРИМЕНЕНИЯ. 248

114. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ. 251

115. Шпоночные соединения 253

Валы и оси, их роль в машинах

В алы

служат для поддержания насаженных на

них деталей (зубчатых колес, шкивов,

звездочек, муфт и т д ), передачи крутящих

моментов и восприятия растягивающих

или сжимающих сил. Оси не передают

крутящих моментов.

алы

служат для поддержания насаженных на

них деталей (зубчатых колес, шкивов,

звездочек, муфт и т д ), передачи крутящих

моментов и восприятия растягивающих

или сжимающих сил. Оси не передают

крутящих моментов.

Различают оси неподвижные и вращающиеся, например подвижного состава железных дорог, автомобилей, сателлитов планетарных передач

Валы по форме оси можно разделить на прямые, коленчатые и гибкие. Прямые валы выполняются чаще всего ступенчатыми для возможности создания различных посадок деталей. Однако во многих случаях целесообразно конструировать гладкие валы с целью устранения концентраторов напряжений и сокращения расхода материалов. Опорные части валов и осей называются цапфами Концевые цапфы, нагруженные преимущественно радиальными силами, называются шипами. Опорные участки валов, воспринимающие осевые нагрузки, называются пятами Поверхность плавного перехода от одной ступени вала или оси к другой называется галтелью. Срединные опорные части валов и осей называются шейками. Конические шипы позволяют регулировать зазор путем осевого перемещения вала или подшипниковой втулки, шаровые шипы допускают вращение вокруг оси и угловое перемещение в осевой плоскости Опорные устройства, воспринимающие нагрузки со стороны шипов и шеек, называются подшипниками, а со стороны пят – подпятниками. Материалы и термообработка валов и осей. Выбор материала зависит от критериев работоспособности, конструктивных особенностей (наличия шеек под подшипники скольжения, шлицев, зубчатых венцов, червяков, резьб и т.д), объема выпуска, технологий изготовления, условий работы. Валы, не подвергающиеся термообработке, изготавливаются из сталей Ст 5, Ст 6, термообработанные (улучшенные) - из сталей 45, 40Х, быстроходные валы на подшипниках скольжения - из цементируемых сталей 20, 20Х, 12ХНЗА, 18ХГТ

Применение легированных сталей обусловлено необходимостью иметь высокие механические характеристики для уменьшения габаритов. Для быстроходных слабонагруженных валов, диаметры ступеней которых определяются исходя из требований жесткости, нерационально использовать дорогостоящие легированные стали, поскольку модуль упругости у всех сталей почти одинаков. Кроме того, с повышением предела прочности возрастает чувствительность материала к концентрации напряжений, поэтому применение высокопрочных легированных сталей для валов, постоянно работающих при переменных напряжениях, не всегда целесообразно

Виды повреждения подшипников качения.

Характерными видами разрушения подшипников качения являются: износ, усталостное выкрашивание, пластические деформации, разрушение сепараторов, колец и тел качения.

Изнашиванию подвержено более половины всех эксплуатирующихся подшипников. Основная его причина - абразивное вследствие частиц, заносимых в узлы трения из окружающей среды. Борьба с износом ведется путем совершенствования уплотнений и смазки.

Усталостное выкрашивание связано с расклинивающим действием масла, попадающего в микротрещины усталости, которые появляются после определенного числа циклов переменных и напряжений. Оно в большинстве случаев начинается на дорожках качения внутренних колец, где действуют максимальные контактные напряжения (у сферических подшипников - на наружных цапфах), наблюдается и на телах качения. Из-за выкрашивания выходит из строя большинство подшипников, работающих с максимальной или близкой к ней нагрузкой.

Разрушение сепараторов происходит под действием центробежных сил и нагрузок со стороны тел качения. Эти нагрузки связаны с неточностью изготовления и перекосами тел качения, что и приводит к разнице их скоростей. Часть их забегает вперед, часть отстает от сепаратора, оказывая на него в том и другом случае сил воздействие. Значительное число быстроходных подшипнике ходит из строя из-за разрушения сепаратора.

Пластические деформации на дорожках качения (бринеллирование) появляются при больших статических и ударных нагрузка

Разрушение (раскалывание) колец и тел качения происходит при ударных нагрузках, а также при недопустимых перекоса колец (например, скалывание их буртов).

Подшипники качения рассчитывают на статическую грузоподъемность и на долговечность, причем в обоих случаях исход ограничения контактных напряжений.

На статическую грузоподъемность рассчитываются подшипники с частотой вращения n < 1 мин-1 этом ограничиваются значения остаточных деформаций тел качения и колец под действием максимальных контактных напряжений

Цель расчета на долговечность - предотвратить в течет гарантийного срока службы усталостное выкрашивание поверхностей подшипника.