- •Рецензент д-р техн. Наук, проф. С.В. Добаткин

- •Деформация, разрушение и механические свойства металлов

- •Общие положения

- •Упругая деформация

- •Пластическая деформация и деформационное упрочнение

- •Пластическая деформация металлов скольжением

- •Пластическая деформация металлов двойникованием

- •1.3.3. Деформационное упрочнение

- •Разрушение

- •Виды разрушения металлов

- •Механизмы зарождения трещин

- •Вязкое разрушение

- •Хрупкое разрушение

- •Рэм х 300 Рис. 1.11. Хрупкое межзеренное разрушение: а - схема; б - фрактограмма разрушения

- •Механические испытания

- •Классификация механических испытаний

- •Основные виды механических испытаний

- •Методы измерения твердости Твердость по Бринеллю

- •Развитие трещины с позиций механики разрушения

- •Вопросы для самоконтроля

- •Изменение структуры и механических свойств металлов при деформации и последующем нагреве

- •Вопросы для самоконтроля

- •Механизм и кинетика фазовых превращений в твердом состоянии

- •Превращения в стали при нагреве

- •Термокинетические диаграммы превращений

- •На изотермическую диаграмму нанесены первая и две последние кривые охлаждения, взятые с термокинетической диаграммы Вопросы для самоконтроля

- •Термическая обработка стали

- •4.1J Классификация видов термической обработки. Общие положения и определения

- •Отжиг I рода

- •Гомогенизационный (диффузионный) отжиг

- •Рекристаллизационный отжиг

- •ОгИжиё для снятия остаточных напряжений

- •Виды отжига II рода

- •Перегрев и пережог стали

- •4.4. Закалка стали

- •Закалка с полиморфным превращением

- •Основные закономерности мартенситного превращения

- •Выбор режима закалки

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Превращения в стали при отпуске. Выбор режимов отпуска

- •Отпускная хрупкость

- •Старение стали

- •Способы поверхностного упрочнения стальных изделий

- •Химико-термическая обработка. Общие закономерности

- •Расстояние от поверхности насыщения

- •4.7.2. Поверхностная закалка стали

- •Вопросы для самоконтроля

- •5. Углеродистые и легированные стали

- •Металлургическое качество стали (неметаллические включения и примеси в стали)1

- •Влияние легирующих элементов на структуру и свойства стали

- •Классификация и маркировка сталей

- •5.4. Строительные стали

- •5.5.1. Углеродистые качественные стали

- •Цементуемые и азотируемые стали

- •5.5.5. Мартенситно-стареющие стали

- •Рессорно-пружинные стали

- •Криогенные стали

- •Износостойкие стали

- •Коррозионно-стойкие стали

- •Жаростойкие (окалиностойкие) стали и сплавы

- •Жаропрочные стали и сплавы

- •Литейные стали

- •Инструментальные стали

- •Библиографический список

- •119049, Москва, Ленинский пр-т, 4

- •117419, Москва, ул. Орджоникидзе, 8/9 Тел.: 954-73-94, 954-19-22

- •1 В разделе использованы материалы: Штремель м.А., Кудря а.В. Качество стали // Сталь на рубеже столетий / Под ред. Ю.С. Карабасова. М.: миСиС, 2001. С. 469-509.

Вопросы для самоконтроля

Каковы температуры холодной пластической деформации?

Как изменяется структура отожженных металлов и сплавов при холодной пластической деформации?

Что такое металлографическая и кристаллографическая текстура деформации?

Как изменяются механические свойства сплавов с повышением степени холодной деформации?

С чем связано разупрочнение стали при нагреве после деформации?

Как изменяются структура и механические свойства стали при возврате и рекристаллизации?

Механизм и кинетика фазовых превращений в твердом состоянии

Превращения в стали при нагреве

Основным превращением при нагреве в стали с феррито-перлитной или перлито-цементитной структурой является превращение феррито- цементитной смеси в аустенит. Это превращение происходит при температуре около 723 °С. Температура превращения перлит - аустенит (П - А) является первой критической точкой (обозначают Ас\). При этой температуре вследствие аллотропического превращения a-Fe —» y-Fe образуется более энергетически выгодная, чем перлит, фаза - аустенит. В ней растворяется весь находившийся в перлите углерод. Содержание в аустените углерода при этой температуре составляет 0,8 % С независимо от количества последнего в обрабатываемой стали.

Таким образом, при перегреве стали выше точки Ас\ после определенной выдержки (необходимой для протекания приводящих к равновесию диффузионных процессов) сталь приобретает равновесный двухфазный состав соответственно: Ф0,02 + П0,8 —> Фо,ог + A0,s (в доэв- тектоидной стали, С < 0,8 %) или П0,8 + Цб,б7 —> А0,8 + Цб,б7 (в заэвтек- тоидной стали, С > 0,8 %) (рис. 3.1).

При этом при температуре 723 °С в феррите содержится около 0,02 % С, в аустените - 0,8 % С, в цементите - 6,67 % С.

При дальнейшей выдержке или повышении температуры в доэв- тектоидных сталях составы феррита и аустенита изменяются, в них фактически происходит растворение Ф в А.

В заэвтектоидных сталях равновесие между аустенитом и цементитом с ростом температуры поддерживается за счет растворения Ц в А, приводящего к обогащению аустенита углеродом (вплоть до 2,14 % С) и уменьшению количества цементита.

Точки, лежащие на линии SG, принято обозначать Ас3, а на линии SE - Аст (см. рис. 3.1). При дальнейшем нагреве доэвтектоидных сталей, начиная с температур, равных Ас3 + 30...50 °С, наблюдается рост зерна аустенита. В заэвтектоидных сталях это происходит начиная с температур нагрева Аст + 30...50 °С.

Температуры нагрева при термической обработке стали обычно ограничиваются вышеуказанными величинами. Хотя в интересах сокращения времени на обработку желательно ускорять диффузионные процессы, нагревая сталь до более высоких температур.

|

|

|

|

|

|

|

|

|

|

|

/ |

|

|

|

|

|

|

|

|

|

|

|

) |

У |

|

4 «5 |

■L+Oc( в |

<0 |

|

|

|

|

|

|

|

у- / |

|

|

-(*(<?) N |

|

|

|

|

|

L |

|

|

/ |

/ i+FSj |

'.(или, |

+0 |

|

|

1+J |

|

|

|

|

|

/ / |

|

|

|

|

|

Г |

|

|

|

|

|

|

С/ |

f |

|

|

|

|

|

|

г'4 |

|

|

|

|

|

— |

|

|

|

jJ |

Е |

т76с |

|

С |

|

|

|

|

||||

|

|

|

77 у |

|

|

|

|

|

|

|

|

|

910% |

|

у г// |

|

|

г* F |

SjC {ш |

и |

■) |

|

|

|

|

Y |

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

738"С |

|

|

|

|

к'~ |

|

|

|

|

|

|

Я.-* |

Ге^С |

T2S “С 'или а. |

*0 |

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

масс.

О

Of

ь%0 1,s 2,0 2,5 3,0 3,5 4,0 4,5 5,0 S,S 0,0 6,56.7

ге3С

Рис. 3.1. Диаграмма фазового равновесия системы Fe - Fe^C

Зарождение аустенита при некотором перегреве стали выше температуры Ас 1 происходит на границе «феррит - цементит» путем сдвигового а—^-превращения. Дальнейший рост участка аустенита происходит по диффузионному механизму в обе стороны - поглощая участки феррита и цементита в перлите. Такой процесс в стали с 0,8 % С заканчивается полным исчезновением феррита и цементита и образованием аустенита. При дальнейшей выдержке (или нагреве) происходит гомогенизация аустенита.

В доэвтектоидных и заэвтектоидных сталях к этим основным стадиям превращения при нагреве добавляются стадии растворения участков свободного феррита (в доэвтектоидных сталях) и цементита (в заэвтектоидных сталях), заканчивающиеся при достижении температур Асз или Аст, и стадия гомогенизации аустенита в этих зонах.

Кинетика превращений при нагреве описывается изотермическими или термокинетическими диаграммами превращений. Типичные диаграммы превращений при нагреве стали показаны на рис. 3.2.

Рис. 3.2. Диаграммы образования аустенита в изотермических условиях (а) и при непрерывном нагреве (б) для стали с 0,7 % С (А. Розе)

Факторы, определяющие превращение перлита в аустенит:

степень перегрева относительно критических точек. С увеличением степени перегрева уменьшается время всех этапов превращений;

скорость нагрева. При увеличении скорости нагрева все этапы превращения ускоряются;

дисперсность структуры. С повышением дисперсности исходной структуры все превращения при нагреве идут быстрее;

количество углерода в стали. С увеличением содержания углерода время превращения уменьшается, так как в исходной структуре больше перлита, т.е. больше мест зарождения аустенита;

наличие легирующих элементов. Если они растворены в аустени- те, то вследствие меньшего, чем у углерода, коэффициента диффузии они замедляют процессы превращения; если легирующие элементы находятся в карбидах (V, Nb, Ti, Zr, Сг и др.) (карбиды - дополнительные поверхности для образования новой фазы), они действуют аналогично углероду, т.е. снижают время превращения.

Рост аустенитных зерен

При нагреве стали до температуры Ас1 происходит перлито- аустенитное превращение и образуются первые зерна аустенита. Нагрев стали несколько выше Ас3 приводит к быстрому окончанию превращения перлита в аустенит. В результате образуется большое количество мелких зерен аустенита.

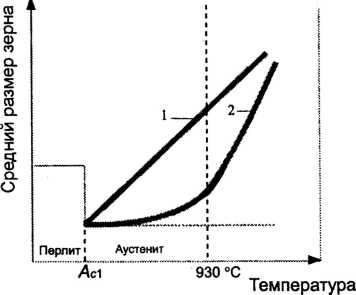

Дальнейшее повышение температуры вызывает рост зерен аустенита (рис. 3.3).

Рис.

3.3. Рост зерна в природно-крупнозернистой

(/) и природно-мелкозернистой (2) стали

На рисунке видно, что в одной стали (7) рост зерна аустенита происходит интенсивно, а в другой (2), даже при значительном перегреве, рост зерна идет медленно. И только при высокой температуре и в стали (2) зерно начинает расти очень быстро. Сталь с интенсивным ростом зерна аустенита при незначительном перегреве выше Ас3 принято называть природно-крупнозернистой (наследственно-крупнозернистой). Сталь, которая показывает сильный рост зерна аустенита только при значительном перегреве выше Асз, называют природно-мелкозернистой (наследственномелкозернистой). Таким образом, природно-крупнозернистые и природномелкозернистые стали имеют различную склонность зерна аустенита к росту, что даже у одной и той же стали, но различных плавок объясняется металлургическими особенностями ее производства, в частности способом раскисления, а также химическим составом стали.

Причины роста зерна аустенита при подъеме температуры в области выше критического интервала можно объяснить исходя из следующих термодинамических соображений. В области температур ниже критических свободная энергия перлита меньше, чем у аустенита, поэтому при температурах ниже Асi устойчивым является перлит и идет превращение аустенита в перлит. Наоборот, при температурах выше Ас 1 свободная энергия аустенита меньше, чем перлита, и в этой области происходит перлито-аустенитное превращение.

По окончании аустенизации зерна аустенита способны к росту из- за избытка зернограничной энергии. С повышением температуры рост ( зерна аустенита ускоряется из-за ускорения диффузионных процессов.

Неметаллические включения препятствуют росту зерен аустенита в стали. Тип, количество и распределение неметаллических включений зависят от металлургических особенностей выплавки стали.

Высокотемпературный нагрев, повторные нагревы, пластическая деформация стали и другие факторы, увеличивающие растворимость неметаллических включений, способствуют росту зерна аустенита.

Практически рост зерна аустенита начинается при нагреве стали только выше Ас3. При некоторой температуре перегрева начинается интенсивный рост зерна аустенита (см. рис. 3.3).

Природно-мелкозернистая сталь более устойчива против роста зерна аустенита при нагреве до температуры -930 °С, однако при нагреве выше этой температуры наблюдается более интенсивный рост зерна, чем у стали крупнозернистой, а при некоторых температурах зерно у мелкозернистой стали оказывается крупнее, чем у крупнозернистой.

Не следует путать понятия «природное» и «действительное» зерно. Под природным подразумевают зерно аустенита, способное к росту при незначительном перегреве стали выше Ас3 (в условиях так называемой технологической пробы на наследственное зерно); под действительным - зерно, получаемое в результате нагрева стали при термической обработке.

Величина зерна оказывает большое влияние на свойства стали.

При изучении свойств стали обратили внимание на то, что величина зерна аустенита существенно сказывается на размерах зерна и дисперсности конечной структуры стали. Как правило, чем крупнее зерно аустенита, тем большего размера образуются из него зерна феррита и колонии перлита.

Размер зерна сильно влияет на прочность и пластичность сталей. Зависимость предела текучести ст от среднего размера зерна d описывается уравнением Холла-Петча:

GT = Go + kd~u2,

где Go - напряжение течения решетки (для Fe Go = 30.. .40 МПа); к - коэффициент зернограничного упрочнения (для ферритно-

перлитных сталей к = 0,5.. .0,7 МПа • л/м ).

От размера зерна существенно зависит прокаливаемость сталей. Крупнозернистая сталь прокаливается более глубоко, чем мелкозернистая. Это свойство широко используют в практике при выборе стали для того или иного назначения. Для изготовления крупных сверл из углеродистой инструментальной стали применяют крупнозернистую сталь, так как в сверлах требуется сквозная прокаливаемость перемычки. В мелкозернистой стали вследствие ее пониженной прокали- ваемости сердцевина крупных сверл не закалится и будет иметь перлитную или сорбитную структуру и низкую твердость. Сверла диаметром 20 мм и выше, изготовленные из такой стали, будут иметь неудовлетворительные режущие свойства.

Для крупнозернистой стали характерна пониженная ударная вязкость, поэтому такой инструмент, как протяжки, нужно изготавливать из мелкозернистой стали, так как в них необходима высокая твердость после закалки только на поверхности.

Протяжки из мелкозернистой стали менее склонны к поводке и короблению при закалке и обладают большей вязкостью, чем протяжки из крупнозернистой стали.

Большинство всевозможных деталей машин работает в сложных условиях, воспринимая одновременно нагрузки на изгиб, кручение, растяжение и знакопеременные нагрузки. Поэтому для таких деталей следует применять мелкозернистую сталь, имеющую по сравнению с крупнозернистой большую прочность и выносливость. Сталь с крупным зерном лучше обрабатывается резанием, чем мелкозернистая.

Динамная и трансформаторная стали имеют наилучшие магнитные свойства только при крупнозернистом строении. В мелкозернистой стали увеличиваются потери на гистерезис.

Этих примеров вполне достаточно для того, чтобы иметь представление о значении величины зерна в формировании структуры и свойств сталей.

Можно выделить следующие основные факторы, влияющие на размер зерна аустенита:

температура нагрева и время выдержки. С увеличением температуры и продолжительности выдержки в аустенитной области происходит рост зерна аустенита;

концентрация углерода. Углерод, находящийся в твердом растворе, способствует росту зерна;

наличие карбидо- и нитридообразующих элементов (V, Nb, Ti, Zr, Сг, W, Mo, Al). Мелкие частицы карбидов, карбонитридов и нитридов являются барьерами для мигрирующей границы зерна и тормозят рост зерна аустенита при нагреве;

наличие Мп и не связанных в нитриды N и А1, способствующих росту зерна аустенита;

способ подачи тепла при нагреве стали. При больших скоростях нагрева, например при индукционном нагреве, происходит практически мгновенный разогрев до высоких температур и зерно аустенита получается мельче;

исходная структура. При более дисперсной структуре центров зарождения аустенита больше, что способствует образованию мелкозернистой структуры;

-технология выплавки стали. Разные плавки стали одной марки могут содержать неметаллические включения, различающиеся по составу, размерам, количеству и распределению в матрице.

![]()

^^Превращения в стали при охлаждении. Диаграмма изотермических превращений аустенита

При равновесном, т.е. достаточно медленном, охлаждении стали при достижении некоторого переохлаждения ниже температуры Асу на границах зерен аустенита образуется феррит (А —> Ф + А).

Критическая температура, соответствующая началу образования феррита из аустенита при охлаждении, обозначается Аг3. Ее величина зависит от содержания углерода в стали.

При достижении температуры Ас\ и дальнейшем переохлаждении ниже этой температуры аустенит распадается на феррит и цементит - происходит эвтектоидное превращение.

Аустенит заэвтектоидной стали после равновесного охлаждения превращается в исходную смесь перлита и цементита (П + Ц). При этом начиная с температур Аст из него будет выделяться избыточный углерод в виде вторичного цементита, а при температуре Ас\ аустенит превратится в перлит.

Фазовый состав и структура стали после охлаждения из у-области зависят в основном от скорости охлаждения аустенита и содержания углерода и легирующих элементов в стали.

Для того, чтобы понять, как влияет скорость охлаждения аустенита на строение и свойства получающихся при его распаде структур, рассмотрим диаграмму изотермических превращений аустенита, т.е. таких превращений, которые происходят в процессе выдержки при постоянных температурах, лежащих ниже точки Аг\ (рис. 3.4).

Рис.

3.4. Диаграмма изотермических превращений

аустенита стали У8 (0,8 % С)

Диаграмма представлена двумя кривыми (их принято называть С-кривыми). Она составлена в координатах температура-время изотермической выдержки. Время обычно откладывается в логарифмической шкапе.

Левая С-кривая является геометрическим местом точек начала превращения (распада) аустенита при соответствующих температурах его изотермической выдержки. Время окончания превращения ограничивается правой С-кривой.

Диаграмма заключена между двумя критическими изотермами, из которых изотерма Ас\ соответствует равновесному превращению аустенит - перлит, а изотерма Мн - началу мартенситного превращения.

Весь диапазон температур изотермических превращений можно разбить на две части, существенно отличающиеся друг от друга по механизму превращений, составу и особенностям строения фаз, получающихся при распаде аустенита. Границей между этими частями является температура, соответствующая перегибу на С-кривых (примерно 550 °С). Для понимания характера превращений аустенита в обеих температурных областях необходимо иметь в виду следующее.

При переохлаждении аустенита ниже точки Ас\ происходит у —> а- превращение и образование цементита. В ОЦК-решетке феррита растворяется намного меньше углерода, чем в аустените. Оказавшийся «лишним» углерод должен образовать карбид железа.

Скорость распада аустенита и характер образующихся при этом продуктов зависят от температуры распада, определяющей скорости самодиффузии железа и диффузии углерода.

Основной причиной аллотропического превращения является стремление сплава к минимуму свободной энергии, следовательно, чем ниже температура переохлажденного аустенита при изотермическом превращении, тем сильнее будет его склонность к распаду и все этапы превращения пройдут быстрее.

Содержание углерода и легирующих элементов в аустените влияют на кинетику перлитного и промежуточного превращений и температуру начала мартенситного превращения М„ (рис. 3.5).

Рис.

3.5. Диаграммы изотермического распада

аустенита: а

- углеродистые и низколегированные

стали, не содержащие карбидообразующих

элементов; б

- легированные конструкционные стали;

в

-

сложнолегированные конструкционные

стали с повышенным содержанием никеля

или марганца; г

- высокохромистые стали;

1,2

-

начало и конец образования ферритно-карбид

ной структуры;

3

- начало образования бейнита

Элементы, не образующие карбидов (Ni, Al, Si, Си), принципиально не меняя вид С-кривой, смещают ее по оси температур превращения и повышают устойчивость аустенита, т.е. увеличивают инкубационный период распада, сдвигая линии по диаграмме вправо. Исключение составляет кобальт, который уменьшает инкубационный период.

Карбидообразующие элементы (Cr, Mo, W, V, Nb, Ti и др.) существенно изменяют вид диаграммы и кинетику превращения, обусловливая четкое разделение перлитного и бейнитного превращений с появлением между ними области повышенной устойчивости аустенита.

Легирующие элементы также оказывают сильное влияние на температуру начала мартенситного превращения Мн. Наиболее сильно понижает Мн марганец, несколько слабее действуют хром, ванадий, никель, молибден. Медь и кремний в количествах, содержащихся в стали, мало влияют на положение мартенситной точки. Кобальт и алюминий повышают температуру Мн. Углерод и азот сильно снижают температуру мартенситного превращения.

Режим охлаждения стали из аустенитной или двухфазной [аусте- нит-феррит или аустенит-цементит (карбид)] области определяет механизм и кинетику происходящих при охлаждении превращений.

От скорости охлаждения зависят температурный интервал превращения аустенита, продолжительность превращения, а также структура и свойства получающегося продукта превращений.

Скорость охлаждения регулируется способом охлаждения и охлаждающей средой, в качестве которой используют воду, минеральное масло, водные растворы солей и щелочей, расплавы солей, специально создаваемые синтетические жидкости.

Фазовый состав и структура сплавов железо - углерод, образующаяся при медленном охлаждении из области у-твердого раствора, соответствует равновесной диаграмме состояния.

Структура стали с содержанием углерода менее 0,018 % состоит из феррита, по границам зерен которого в процессе охлаждения в соответствии с уменьшением растворимости углерода по линии PQ произошло выделение третичного цементита (см. рис. 3.1). Цементит по границам зерен различим при увеличении Х400-600, особенно при травлении щелочным раствором пикрата натрия.

В металле или в однофазном сплаве, которым является феррит, микроструктура может различаться лишь величиной зерна, его формой и ориентировкой. Эти факторы не являются совершенно независимыми, но в совокупности влияют на свойства.

При содержании углерода более 0,018 % появляется травящийся в темный цвет эвтектоид - перлит, состоящий из плотно прилегающих одна к другой пластинок феррита и цементита (рис. 3.6).

Рис.

3.6. Структура перлита

Количество перлита с увеличением содержания углерода возрастает вплоть до эвтектоидной точки, соответствующей 0,8 % С. В сплавах с низким содержанием углерода феррит и перлит присутствуют в виде зерен. При среднем содержании углерода феррит располагается вокруг перлита в виде почти непрерывной сетки по границам прежних аустенитных зерен. При дальнейшем увеличении содержания углерода сетка становится все более прерывистой, пока, наконец, от нее не остаются лишь отдельные небольшие участки феррита. При содержании углерода 0,8 % структура становится полностью перлитной. Перлит состоит из смеси феррита и цементита в соотношении [Ф]: [Ц] = 1:8. Пестрый вид пластинчатого перлита под микроскопом получается в результате того, что в рельефе шлифа цементит выступает над ферритом, а рельеф получается в результате разной полируемо- сти феррита и цементита.

В сталях с содержанием выше 0,8 % С наряду с перлитом в структуре появляется заэвтектоидный (вторичный) цементит, выделяющийся в виде тонкой сетки по границам аустенитных зерен. С увеличением содержания углерода цементитная сетка утолщается, пока при содержании углерода более 1,7 % в структуре не появится эвтектика - ледебурит.

По структуре стали можно с достаточной степенью точности определить содержание в ней углерода. В доэвтектоидной стали таким критерием служит количество перлита; в заэвтектоидной стали - толщина цементитной сетки; последняя позволяет оценить содержание углерода лишь приблизительно. Необходимым условием для определения состава стали по ее структуре является медленное охлаждение из аустенитной области, так как при повышенной скорости охлаждения соотношение между структурными составляющими может существенно измениться.

Структура пластинчатого перлита не отвечает состоянию с минимальным значением поверхностной энергии. Если нагревать сталь при температуре немного ниже точки Ас\ (линия РК на рис. 3.1), то цементит- ные пластинки, стремясь уменьшить свою поверхность, будут превращаться в сферические частицы - зерна. Процесс такого превращения осуществляется путем растворения цементита в местах с более высоким значением поверхностной энергии. Возникает структура зернистого перлита. При очень медленном охлаждении коагуляция цементита может происходить непосредственно вслед за эвтектоидным превращением.

Свойства структурных составляющих сталей в относительно равновесном состоянии приведены в табл. 3.1.

Таблица 3.1

Механические свойства структурных составляющих сталей

Структурные составляющие |

Свойства |

|||

Твердость НВ |

ав, МПа |

\|/, % |

6,% |

|

Феррит Цементит Перлит (пластинчатый) Зернистый перлит в эвтектоидной стали |

50...90

|

|

|

|

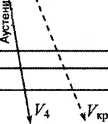

Рассмотрим особенности превращения аустенита с 0,8 % С при различных скоростях охлаждения: V\ < V2 < V3 < Ул (рис. 3.7). Поскольку С-кривые строятся в координатах время-температура, можно условно наложить на них кривые охлаждения.

При увеличении скорости охлаждения снижаются температуры распада аустенита на ферритоцементитную смесь и уменьшается время распада. Вследствие этого снижается интенсивность происходящих при распаде диффузионных процессов и увеличивается число зарождающихся в зернах аустенита центров, вокруг которых растут зерна нового продукта - перлита, состоящего из пластин феррита и цементита.

Отметим, что при очень малых скоростях охлаждения (Vi) при распаде аустенита получается перлит, при несколько более высоких (У2) - сорбит, при ускоренном охлаждении (V3) образуется троостит.

М

Рис.

3.7. Влияние скорости охлаждения на

структуру стали У8 (0,8 %

С)

Мв

о

мк

In

т

При ускорении охлаждения дисперсность Ф-Ц-смеси повышается пластинки феррита и цементита в перлите становятся тоньше. Это приводит к повышению его прочности.

Так как структуры перлита, сорбита и троостита состоят из одних и тех же фаз (Ф + Ц), их принято относить к семейству перлитов, а превращение аустенита при их образовании - называть перлитным превращением.

Однако прочностные и другие механические свойства продуктов распада аустенита зависят не только от дисперсности фаз, образующихся при распаде. Определяющее влияние на них оказывают плотность генерируемых при охлаждении дислокаций и уровень остаточных внутренних напряжений.

Последние два фактора зависят от значений возникающих в стали термических и фазовых внутренних напряжений, сумма которых определяет общий уровень внутренних напряжений. Уровень внутренних напряжений влияет на интенсивность работы источников Франка - Рида и, следовательно, на плотность генерируемых ими дислокаций.

Термические напряжения возникают при любых изменениях температуры сплава, что обусловлено разницей удельных объемов (плотностей) сосуществующих в едином монолите слоев металла. Эти напряжения тем выше, чем больше скорость охлаждения. Следовательно, применительно к охлаждению они возрастают с повышением скорости охлаждения от V\ до V4 (см. рис. 3.7).

Фазовые напряжения возникают в процессе превращения аустенита. Уровень фазовых напряжений зависит от разницы удельных объе

мов аустенита и образующихся при его распаде продуктов, а также от скорости превращения, определяемой скоростью охлаждения.

Аустенит обладает наименьшим удельным объемом. Далее в порядке увеличения удельного объема следуют перлит, сорбит, троостит, бейнит и мартенсит.

С увеличением скорости охлаждения уровень внутренних напряжений возрастает, что приводит к увеличению плотности дислокаций и как следствие - к повышению показателей прочности. Скорость V4 превышает критическую скорость закалки V^,, изображаемую в виде касательной к левой С-кривой (см. рис. 3.7). Поэтому теоретически аустенит при V4 может переохладиться вплоть до интервала температур начала мартенситного превращения Мн.

Плотность дислокаций в перлите, сорбите и троостите составляет, соответственно, порядка 107, 108 и 109 см-2. Эти структуры характеризуются разным межпластинчатым расстоянием и имеют разную твердость (табл. 3.2).

Таблица 3.2

Условия образования и характеристика перлитной структуры

Структура |

Температура изотермической выдержки, °С |

Скорость охлаждения |

Межпластинчатое расстояние, мкм |

Твердость НВ |

Перлит Сорбит Троостит |

Аг1...650 650...600 (Ю0...50С[__ |

град/мин десятки град/мин десятки град/с |

0,5...1 0,2...0,4 -0,1 |

|

Перлитное превращение

Рассмотрим подробнее характер превращений аустенита в верхней области температур С-кривой (выше 550 °С) (см. рис. 3.4).

В этой области температур диффузия протекает достаточно легко. В связи с этим у —> a-перестройка железа и образование цементита идет диффузионным путем. Аустенит превращается в смесь равновесных по составу фаз: Ф + Ц.

Началу распада аустенита предшествует подготовительный, или инкубационный период (см. рис. 3.4). При снижении температуры изотермической выдержки его продолжительность уменьшается.

При понижении температуры изотермической выдержки повышается энергетический стимул распада, но снижается интенсивность диффузионных процессов. Это приводит к уменьшению времени распада и обусловливает повышение дисперсности образующихся при

распаде аустенита пластинок феррита и цементита. При этом прочность продуктов распада повышается. Поэтому весь диапазон температур выше выступа С-кривых условно принято делить на три части, в каждой из которых образуются разные по структуре и свойствам продукты распада аустенита (перлит, сорбит, троостит).

Распад аустенита доэвтектоидных сталей начинается с выделения из него зерен феррита в интервале температур АсЪ...Ас\. Поэтому структура стали содержит избыточный свободный феррит. У заэвтектоидных сталей превращение аустенита при охлаждении начинается с выделения вторичного цементита Цп в интервале температур Аст...Ас\, преимущественно по границам зерен. Далее во всех сталях при переохлаждении ниже температуры Ас\ идет перлитное превращение с образованием структуры пластинчатого перлита.

С понижением температуры, при некотором „переохлаждении, а также с увеличением скорости охлаждения выделение вторичного п,&- _ ментита подавляется, его включения становятся более мелкими и трудно различимыми. Поэтому в сорбите и гроостите при Vi и (см. рис. 3.7) они вообще незаметны и структура представляет собой однородную смесь пластинок Ф + Ц (см. рис. 3.6).

Перлитное превращение переохлажденного аустенита происходит по диффузионному механизму. В первую очередь при распаде практически однородного по концентрации углерода аустенита на феррит и цементит (имеющих резко различную концентрацию углерода) образуется карбид. Как правило, его зародыши образуются на границах зёрён аустенита (рис. 3.8).

В результате роста частиц этого карбида прилегающий к нему объ- ем аустенят^обедняётся углеродом, снижает свою устойчивпстк_и-в этйх участках происходит полиморфное у—>а-превращение.

Дальнейший рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что затрудняет развитие у—>а- превращения. В обогащенном таким образом углеродом аустените зарождаются новые и растут ранее возникшие пластинки цементита. Причем пластинки феррита и цементита не утолщаются, а происходит их рост с торцевой поверхности в длину - «торцевой рост».

- межпластинчатов So расстояние

Рис. 3.8. Схема образования перлита в зерне аустенита

В результате образования и роста частиц карбидов вновь создаются условия для возникновения новых и роста имеющихся пластинок~фер- рй'тагВ результате происходит колониальный (совместный) рост кристалликов феррита и цементита, образующих перлитную колонию. Размер перлитных колоний тем меньше, чем мельче зерно исходного аустенита и больше степень его переохлаждения.

Продукты перлитного превращения имеют пластинчатое строение (см. рис. 3.6). Чем больше переохлаждение, тем дисперснее получающаяся ферритоцементитная структура, меньше величина межпластин- чатого расстояния и выше твердость эвтектоида (см. табл. 3.2).

В верхней части С-кривой (Аг\ - 650 °С) образуется наиболее крупнопластинчатая смесь (Ф + Ц), обладающая наименьшей твердостью (170...230 НВ). Ее называют собственно перлитом (П). Образующийся в средней части (650...600 °С) сорбит (С) состоит из более тонких пластинок (Ф и Ц), образующих более мелкие колонии перлита. Твердость сорбита поэтому выше (230.. .330 НВ). В нижней части (600.. .500 °С) образуется самая мелкодисперсная тонкопластинчатая смесь, называемая тро- оститом (Т), которая имеет более высокую твердость (330.. .400 НВ).

На рис. 3.9 показано изменение твердости (HRC) и межпластинча- того расстояния (So) в зависимости от температуры перлитного превращения.

Рис. 3.9. Зависимость твердости и межпластинчатого расстояния от температуры перлитного превращения в стали

Бейнитное превращение ^

Природа бейнита. Распад аустенита в области температур ниже выступа С-кривой (550...250 °С) происходит при явно недостаточной скорости диффузионных процессов. Подавлена самодиффузия железа при сохранении способности углерода к диффузионному перераспределению. Зто предопределяет характер формирования образующейся при распаде структуры, называемой бейнитом в честь американского ученого Бейна, впервые исследовавшего изотермические превращения аустенита. Скорость формирования новых фаз в этих условиях полностью зависит от интенсивности диффузии.

Это проявляется, прежде всего, в увеличении продолжительности инкубационного периода и постепенном увеличении расстояния между нижними ветвями начала и конца превращения на С-кривых.

Механизм бейнитного превращения промежуточный между рассмотренным диффузионным перлитным превращением и бездиффузионным сдвиговым мартенситным превращением, когда диффузия железа и углерода подавлена полностью. Образующиеся при изотермическом распаде аустенита в бейнитной области фазы Ф' и Ц' отличаются от Ф и Ц перлита и создают структуры бейнита, отличающиеся от П, С и Т. С понижением температуры распада твердость бейнита возрастает, так как больше углерода остается в пересыщенном a-Fe (Ф').

В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из несколько пересыщенного углеродом a-твердого раствора, образовавшегося в результате сдвигового a-y-превращения, и частиц карбидов. Различают структуру верхнего и нижнего бейнита. Верхний бейнит, образующийся обычно в области температур ~ 500...350 °С, имеет «перистый» вид: частицы карбидов выделяются не в виде пластинок, как в перлите, а в виде изолированных узких частиц по границам ферритных пластин (рис. 3.10).

Нижний бейнит образуется при температурах от 350 °С до температуры начала мартенситного превращения (Мн) и имеет игольчатое (пластинчатое) мартенситоподобное строение (см. рис. 3.10). Карбидные частицы в нижнем бейните располагаются в пластинках а-фазы.

Механизм бейнитного превращения смешанный - диффузионносдвиговой.

Процесс перестройки у-ГЦК-решетки в а-ОЦК в бейнитной области происходит сдвиговым путем.

Рис.

3.10. Структура верхнего (а)

и нижнего (б) бейнита

Из-за замедления диффузионных процессов в рассматриваемой области температур пересыщенный твердый раствор углерода в a-Fe, образовавшийся в результате аллотропического превращения, не может полностью освободиться от лишнего количества растворенного углерода.

Следовательно, образующаяся при распаде аустенита в данной области фаза на Ф' должна представлять собой пересыщенный твердый раствор углерода в a-Fe, тем сильнее отличающийся по содержанию углерода от феррита, чем ниже температура превращения.

Карбидная фаза Ц', образующаяся при выходе углерода из пересыщенного твердого раствора, по составу и строению несколько отличается от цементита. С понижением температуры это отличие возрастает, а количество карбидной фазы уменьшается, поскольку снижается количество высвобождающегося из раствора углерода.

Поэтому структура верхнего бейнита более грубая, выделение карбидов происходит главным образом из аустенита. При образовании нижнего бейнита пересыщение ос-фазы углеродом больше, карбиды выделяются главным образом в кристаллах a-фазы и структура получается более тонкая и равномерная.

Бейнитное превращение, в отличие от перлитного, не идет до конца. Не распавшийся при изотермической выдержке аустенит при последующем охлаждении будет в той или иной степени претерпевать мартенсит- ное превращение и сохраняться в виде остаточного аустенита.

Механические свойства стали с бейнитной структурой. Образование верхнего бейнита снижает пластичность стали по сравнению с перлитной структурой, при этом твердость и прочность практически не изменяются.

Пониженная пластичность верхнего бейнита связана с выделением сравнительно грубых карбидов по границам ферритных зерен.

Нижний бейнит обеспечивает высокий уровень механических свойств: прочности, пластичности, ударной вязкости и статической трещиностойкости. По сравнению с перлитной структурой он имеет более высокую твердость и прочность при высокой пластичности и вязкости. Это объясняется повышенным содержанием углерода и большой плотностью дислокаций в бейнитной ос-фазе, а также образованием дисперсных карбидов, расположенных в кристаллах этой фазы.

Основанная на промежуточном превращении термическая обработка (изотермическая закалка) на нижний бейнит обеспечивает высокий комплекс механических свойств и, что особенно важно, высокую конструктивную прочность, поэтому ее широко используют в промышленности для упрочнения ответственных деталей машин.