- •Рецензент д-р техн. Наук, проф. С.В. Добаткин

- •Деформация, разрушение и механические свойства металлов

- •Общие положения

- •Упругая деформация

- •Пластическая деформация и деформационное упрочнение

- •Пластическая деформация металлов скольжением

- •Пластическая деформация металлов двойникованием

- •1.3.3. Деформационное упрочнение

- •Разрушение

- •Виды разрушения металлов

- •Механизмы зарождения трещин

- •Вязкое разрушение

- •Хрупкое разрушение

- •Рэм х 300 Рис. 1.11. Хрупкое межзеренное разрушение: а - схема; б - фрактограмма разрушения

- •Механические испытания

- •Классификация механических испытаний

- •Основные виды механических испытаний

- •Методы измерения твердости Твердость по Бринеллю

- •Развитие трещины с позиций механики разрушения

- •Вопросы для самоконтроля

- •Изменение структуры и механических свойств металлов при деформации и последующем нагреве

- •Вопросы для самоконтроля

- •Механизм и кинетика фазовых превращений в твердом состоянии

- •Превращения в стали при нагреве

- •Термокинетические диаграммы превращений

- •На изотермическую диаграмму нанесены первая и две последние кривые охлаждения, взятые с термокинетической диаграммы Вопросы для самоконтроля

- •Термическая обработка стали

- •4.1J Классификация видов термической обработки. Общие положения и определения

- •Отжиг I рода

- •Гомогенизационный (диффузионный) отжиг

- •Рекристаллизационный отжиг

- •ОгИжиё для снятия остаточных напряжений

- •Виды отжига II рода

- •Перегрев и пережог стали

- •4.4. Закалка стали

- •Закалка с полиморфным превращением

- •Основные закономерности мартенситного превращения

- •Выбор режима закалки

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Превращения в стали при отпуске. Выбор режимов отпуска

- •Отпускная хрупкость

- •Старение стали

- •Способы поверхностного упрочнения стальных изделий

- •Химико-термическая обработка. Общие закономерности

- •Расстояние от поверхности насыщения

- •4.7.2. Поверхностная закалка стали

- •Вопросы для самоконтроля

- •5. Углеродистые и легированные стали

- •Металлургическое качество стали (неметаллические включения и примеси в стали)1

- •Влияние легирующих элементов на структуру и свойства стали

- •Классификация и маркировка сталей

- •5.4. Строительные стали

- •5.5.1. Углеродистые качественные стали

- •Цементуемые и азотируемые стали

- •5.5.5. Мартенситно-стареющие стали

- •Рессорно-пружинные стали

- •Криогенные стали

- •Износостойкие стали

- •Коррозионно-стойкие стали

- •Жаростойкие (окалиностойкие) стали и сплавы

- •Жаропрочные стали и сплавы

- •Литейные стали

- •Инструментальные стали

- •Библиографический список

- •119049, Москва, Ленинский пр-т, 4

- •117419, Москва, ул. Орджоникидзе, 8/9 Тел.: 954-73-94, 954-19-22

- •1 В разделе использованы материалы: Штремель м.А., Кудря а.В. Качество стали // Сталь на рубеже столетий / Под ред. Ю.С. Карабасова. М.: миСиС, 2001. С. 469-509.

Методы измерения твердости Твердость по Бринеллю

При стандартном измерении твердости по Бринеллю стальной шарик диаметром D под нагрузкой Р вдавливают в испытуемый образец в течение определенного времени т. После снятия нагрузки измеряют диаметр d оставшегося на поверхности образца отпечатка.

При определении твердости по Бринеллю шариком D = 10 мм под

д'У-}

нагрузкой Р = 30 кН и времени выдержки т = 10 с число твердости записывают так: 400 НВ, 250 НВ и т.д. При использовании других условий испытания обозначение НВ рекомендуется дополнять цифрами, указывающими диаметр использованного шарика (мм), нагрузку (кгс) и продолжительность выдержки (с). Например, 350 HBjj/750/30 - это число твердости по Бринеллю (350), полученное при вдавливании шарика D = 5 мм под нагрузкой Р = 750 кгс (7500 Н) в течение т = 30 с.

Индентор: стальной шарик диаметром 1; 2; 2,5; 5 или 10 мм, твердость не менее 8500 МПа для испытания материалов с твердостью от 8 НВ до 450 НВ.

Диаметр шарика (индентора) и нагрузку выбирают исходя из нескольких факторов:

толщина образца должна быть не менее десятикратной глубины отпечатка;

расстояние от края образца до центра отпечатка должно быть больше или равно 2,5d (9d - диаметр лунки), а между центрами двух соседних отпечатков - больше или равно 4d (на образце делают не менее двух отпечатков);

чем больше отпечаток, тем точнее его измерение, поэтому выбираем наибольший размер индентора, удовлетворяющий первым двум требованиям.

Число твердости по Бринеллю НВ является характеристикой напряжений, так как при его расчете по формуле НВ = Р / nDh нагрузку относят к площади поверхности отпечатка.

Твердость по Виккерсу

При стандартном измерении твердости по Виккерсу в поверхность образца вдавливают алмазный индентор в форме четырехгранной пирамиды с углом при вершине ос ~ 136 град. Физический смысл числа твердости по Виккерсу (HV) аналогичен НВ, величина HV тоже является усредненным условным напряжением в зоне контакта «индентор - образец» и обычно характеризует сопротивление материала значительной пластической деформации. Число твердости HV (записываемое по ГОСТу без единиц измерения, например, 230 HV) определяют делением нагрузки в килограммах Р на площадь боковой поверхности F, мм2, полученного пирамидального отпечатка:

j 2 I \

F ; HV = 1,854Р I dj

sin а/2

Методом Виккерса можно пользоваться для измерения твердости как мягких, так и твердых материалов, однако он особенно эффективен для испытания образцов малого сечения, образцов из весьма твердых металлов и сплавов, а также для измерения твердости тонких закаленных, цементованных, азотированных слоев.

Числа НВ и HV у одного материала близки по абсолютной величине до значений 450 НВ = 450 HV. Алмазная пирамида в методе Виккерса позволяет определять твердость практически любых металлических материалов.

Твердость по Роквеллу

При измерении твердости по Роквеллу индентор - алмазный конус с углом при вершине 120 град И радиусом закругления 0,2 мм либо стальные шарики диаметром 1,5875 или 3,175 мм - вдавливаются в образец под действием двух последовательно прилагаемых нагрузок. Число твердости измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой. При использовании в качестве индентора алмазного конуса твердость по Роквеллу определяют по трем шкалам: А, С, D (HRA, HRC, HRD). При работе со стальными шариками твердость HR определяют по шести шкалам - В, Е, F, G, Н, К. Чаще других используются шкалы А, С и В.

Числа твердости по Роквеллу записываются так же, как НВ и HV: 65 HRC, 80 HRA, 50 HRB.

Числа твердости, полученные разными методами статического вдавливания индентора, связаны между собой.

Микротвердость

Метод определения микротвердости предназначен для оценки твердости очень малых (микроскопических) объемов материалов. Его применяют для измерения твердости мелких деталей, тонкой проволоки или ленты, тонких поверхностных слоев, покрытий и т.д. Важное назначение имеет оценка твердости отдельных фаз или структурных составляющих сплавов. В качестве индентора чаще всего, как и в случае измерения твердости по Виккерсу, используют правильную четырехгранную пирамиду с углом при вершине а ~ 136 град.

Испытания на усталость

Под действием циклических напряжений в металлах и сплавах зарождаются и постепенно развиваются трещины, вызывающие в конечном итоге полное разрушение детали или образца. Это разрушение особенно опасно потому, что может протекать под действием напряжений, намного меньших пределов прочности и текучести. По статистике большинство случаев эксплуатационного разрушения происходит в результате циклического разрушения.

Процесс постепенного накопления повреждений в материале под действием циклических нагрузок* приводящий к изменению его свойств, образованию трещин и разрушению, называют усталостью, а свойство противостоять усталости - сопротивлением усталости или выносливостью. Задача усталостных испытаний - дать количественную оценку способности материала работать в условиях циклического нагружения без разрушения.

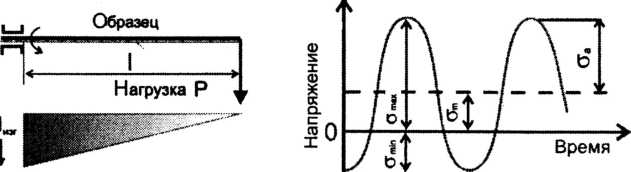

Методы испытаний на усталость различаются характером изменения напряжений во времени, схемой нагружения, наличием или отсутствием концентраторов напряжения, варьированием температуры испытания и среды (рис. 1.19).

М

а

б

Рис.

1.19.

Усталостные испытания: а

- схема нагружения - изгиб с вращением;

б

- цикл напряжения, где оа

- амплитуда напряжений; ът

= (Стах+

°min)

/

2 - среднее напряжение цикла;

R

=

Omin

/

атах

- асимметрия цикла

Изгибающий

момент

Во время любого усталостного испытания на образец действуют циклические напряжения, непрерывно изменяющиеся по величине и часто по знаку. Цикл напряжения - это совокупность переменных значений напряжений за один период их изменения (см. рис. 1.19).

По мере увеличения числа циклов N при любых напряжениях выше предела выносливости gr в образце последовательно идут следующие основные процессы:

пластическая деформация;

зарождение трещин;

постепенное развитие некоторых из трещин и преимущественное распространение одной, главной трещины;

быстрое окончательное разрушение.

Первичным результатом усталостного испытания одного образца является число циклов до разрушения N (циклическая долговечность) при заданных характеристиках цикла. По результатам испытаний серии образцов могут быть определены различные характеристики выносливости. Главной из них является предел выносливости oR - наибольшее значение максимального напряжения цикла, при действии которого не происходит усталостного разрушения образца после произвольного большого или заданного числа циклов нагружения; R- коэффициент асимметрии цикла, например, R = -1, о_ь

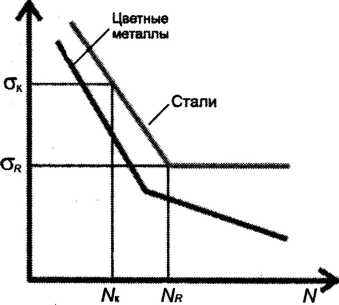

Для определения Gr каждый образец серии испытывают при определенном значении максимального напряжения цикла (или его амплитуды). По результатам испытаний строят кривую атах - N. Ордината, соответствующая постоянному значению атах, и есть предел выносливости материалов (cR) - наибольшее напряжение, которое не вызывает разрушения при любом количестве циклов N (его иногда называют физическим пределом выносливости) (рис. 1.20).

Рис.

1.20. Типичные кривые усталости

Характеристиками выносливости являются:

Or - физический предел выносливости;

<7К — ограниченный предел выносливости при заданном количестве циклов NK\

N - число циклов до разрушения при oN = const.

Многие цветные металлы и сплавы не имеют горизонтального участка на кривых усталости (см. рис. 1.20).

В этом случае определяют предел ограниченной выносливости - наибольшее напряжение с>тах, которое материал выдерживает, не разрушаясь в течение определенного числа циклов нагружения, база испытания обычно составляет 108 циклов.

Факторы, влияющие на cR:

предел выносливости, который снижается при наличии концентратора напряжения;

шероховатость обработки поверхности (так как усталостная трещина зарождается на поверхности, то чем тщательнее обработана поверхность образца (детали), тем выше aR);

увеличение размера образца (при этом Or обычно уменьшается);

повышение растягивающих напряжений на поверхности, вызывающее снижение выносливости;

увеличение сжимающих напряжений при неизменном растягивающем напряжении, смещающее кривую усталости в направлении больших напряжений (растягивающие напряжения способствуют разрушению, а сжимающие, наоборот, затрудняют);

создание на поверхности остаточных напряжений сжатия, резко снижающих чувствительность к концентраторам напряжений и увеличивающих оЛ;

воздействие коррозионной среды, снижающей cR на 40.. .60 %.

Предел усталости и циклическую (или усталостную) долговечность

можно определять и по результатам испытаний на мстоцикловую усталость. Однако в них эти характеристики не являются основными. Испытания на малоцикловую усталость проводят с использованием относительно высоких напряжений и малой частоты циклов напряжений, имитируя условия эксплуатации конструкций, например колесных пар поездов, которые подвергаются воздействию относительно редких, но значительных по величине циклических нагрузок. База испытания на малоцикловую усталость не превышает 5 • 104 циклов. Таким образом, малоцикловая усталость относится к левой ветви кривых усталости (см. рис. 1.20) до их выхода на горизонталь или появления перегиба.

Границей между мало- и многоцикловой усталостью является зона перехода от упруго-пластического к упругому деформированию в условиях циклического нагружения. Названная выше база (5 • 104 циклов) является такой условной границей, характеризующей среднее число циклов нагружения для этой переходной зоны у пластичных сталей и сплавов цветных металлов. Для высокопластичных сплавов переходная зона смещается в сторону большего числа циклов, а для хрупких - в сторону меньшего.

Структура усталостного излома. Трещины зарождаются уже на начальных стадиях испытания, все остальное время приходится на их постепенное развитие. Вначале зародышевые трещины распространяются вдоль полос скольжения, а затем растут перпендикулярно направлению растягивающих напряжений (нормально поверхности образца). Усталостная трещина развивается скачками. На усталостном изломе в этот период под микроскопом хорошо видны бороздки, отражающие последовательное положение распространяющейся трещины (рис. 1.21).

а

б

Рис.

1.21. Разрушение при усталости: а

- схема усталостного разрушения; б

- усталостные

бороздки в структуре излома

Каждая из этих усталостных бороздок, часто называемых микрополосами, может образоваться за один цикл нагружения. Но ширина микрополосы не всегда соответствует скачку трещины за цикл.

На начальных стадиях испытания в образце возникает множество трещин, но большинство из них почти не развивается. Это объясняется упрочнением материала в локальных объемах, примыкающих к трещинам, из-за концентрации здесь напряжений. Дальнейшее развитие получают только те трещины, которые достигают достаточно большой длины и имеют острую вершину (малый радиус надреза). Окончательное разрушение происходит в результате ослабления сечения какой-то одной, самой острой и глубокой трещиной.

Усталостная трещина - это глубокий и острый надрез. Площадь сечения образца в месте надреза со временем уменьшается настолько, что приложенные напряжения оказываются выше разрушающего. Как только такое условие будет достигнуто, произойдет очень быстрое окончательное разрушение - чаще хрупкое, иногда (у очень пластичных материалов) вязкое. В последнем случае время окончательного разрушения тоже ничтожно по сравнению со временем всего испытания.

При визуальном осмотре конечный вид усталостного излома всегда имеет две четко различимые зоны (см. рис. 1.21). Одна из них гладкая, притертая, с макроследами перемещения усталостной трещины (так называемое усталостное пятно). Вторая зона имеет структуру, типичную для хрупкого или вязкого разрушения при статических испытаниях.

Испытания на ударную вязкость

Для оценки способности металлических материалов переносить ударные нагрузки и выявления склонности металлов к хрупкому разрушению используют динамические испытания. Наиболее распространены ударные испытания на изгиб образцов с надрезом. В стандартных испытаниях на динамический изгиб скорость деформирования составляет 3...5 м/с, а скорость деформации около 102 с-1, эти значения на несколько порядков больше, чем при статических испытаниях. Испытания на ударную вязкость относятся к динамическим испытаниям.

При динамических испытаниях необходима жесткая унификация размеров образцов и условий проведения испытания. Основным образцом служит стержень с квадратным сечением 10 х 10 мм, длиной 55 мм и надрезом одного из трех видов: U-образным, V-образным или Т-образным концентратором (надрез с усталостной трещиной) (рис. 1.22).

Образцы с острым V-образным концентратором (типа Шарпи) являются основными и используются при испытаниях металлических материалов для ответственных конструкций (летательных аппаратов, транспортных средств и др.). Образцы с тупым U-образным концентратором (типа Менаже) применяют при выборе и приемочном контроле металлов и сплавов. Образцы с надрезом и трещиной (предложенные Б.А. Дроздовским) предназначены для испытания материалов, работающих в особо ответственных конструкциях, где сопротивление развитию трещины имеет первостепенное значение.

в

Рис.

1.22. Виды концентраторов на образце: а

- U-образный

надрез; б

- V-образный

надрез; в

- надрез

с трещиной

Ударные испытания на изгиб обычно проводят на маятниковых копрах.

Схема испытания следующая: образец кладут горизонтально в специальный шаблон, обеспечивающий установку надреза строго в середине пролета между опорами. Удар наносят свободно падающим под собственной тяжестью маятником со стороны, противоположной надрезу, в плоскости, перпендикулярной продольной оси образца (рис. 1.23).

Рис.

1.23. Схема испытания на ударную вязкость

Определив полную работу деформации и разрушения (А), можно рассчитать основную характеристику, получаемую в результате рассматриваемых испытаний -ударную вязкость:

КС = AIF,

где F - площадь поперечного сечения образца в месте надреза до испытания.

Из формулы видно, что чем больше работа А, затрачиваемая на пластическую деформацию и разрушение, т.е. чем выше пластичность и уровень напряжений течения на всем протяжении испытания, тем выше значение КС.

В зависимости от вида концентратора в образце в обозначение ударной вязкости вводится третий индекс (U, V, Т —» KCU, KCV, КСТ). Чем глубже и острее надрез, тем выше концентрация напряжений у надреза, тем меньше работав.

Как уже отмечалось, одной из важнейших задач ударных испытаний является оценка склонности стали к хрупкому разрушению.

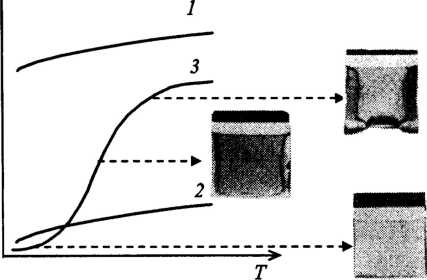

Эта задача решается испытанием нескольких одинаковых образцов при различных температурах - проводятся так называемые сериальные испытания. При этом строится температурная зависимость ударной вязкости и определяется температура хрупковязкого перехода (Гхр). Возможны три типа кривых «ударная вязкость - температура» (рис. 1.24).

КС А

Рис.

1.24. Типичные кривые температурной

зависимости ударной вязкости и виды

изломов при ударных испытаниях

Кривая 1 характерна для вязких даже при отрицательных температурах материалов, например металлов (медь, алюминий) и сплавов (аустенитные стали) с ГЦК-решеткой. Кривая 2 получается при испы-

тании хрупких в широком диапазоне температур материалов, например закаленных на мартенсит сталей. Кривая 3 характеризуется температурным интервалом вязкохрупкого перехода, по ней можно оценить температуру охрупчивания Тхр (см. 1.4.4). Такой тип кривых КС - Т характерен для металлов с ОЦК- и ГП-решетками, многих сталей с ферритно- перлитной структурой. Зная Тхр и рабочую температуру Тр испытуемого материала, можно оценить его температурный запас вязкости:

Х = (Тр-Тхр)/Тр.

Чем больше %, тем меньше опасность хрупкого разрушения.

Поскольку хрупкий и вязкий характер разрушения при ударном изгибе четко различается по виду излома (блестящий «кристаллический» или матовый, волокнистый), Тхр можно определить по структуре излома. За Тхр принимают температуру, при которой в изломе появляются первые участки хрупкого разрушения или он становится полностью хрупким. Возможна также оценка Т* р как температуры, соответствующей равным долям хрупких и вязких участков разрушения в изломе (50 : 50) - Т.™-

Металлы и сплавы, у которых температура перехода из вязкого состояния в хрупкое лежит в области значительных отрицательных температур (ниже -30...-50 °С), называют хладостойкими. Материалы с Тхр ниже -196 °С (температура жидкого азота) называют криогенными.

Испытания на вязкость разрушения (статическую трещиностойкость)

В последние десятилетия большое распространение получили статические испытания образцов с надрезом и трещиной для определения вязкости разрушения, характеризующей статическую трещиностойкость. Эти испытания особенно важны для высокопрочных сплавов, которые могут иметь удовлетворительные характеристики пластичности при обычных испытаниях, но хрупко разрушаться при наличии надрезов и трещин в реальных конструкциях даже в условиях невысоких статических нагрузок.