- •I. Выбор электродвигателя и кинематический расчет

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса

- •V. Конструктивные размеры корпуса редуктора (см. Рис. 10.18 и табл. 10.2 и 10.3)

- •VI. Расчет параметров цепной передачи

- •VII. Первый этап компоновки редуктора (см. Рис. 12.15)

Содержание:

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

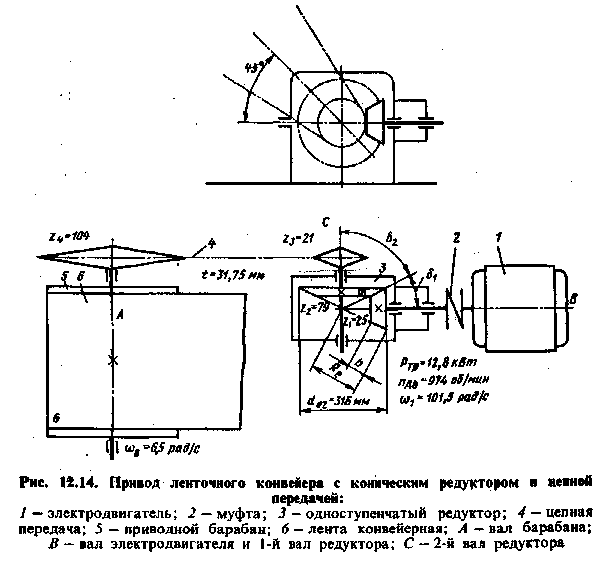

Спроектировать одноступенчатый горизонтальный конический прямозубый редуктор и цепную передачу для привода к ленточному конвейеру (рис. 12.14). Исходные данные те же, то и в примере §12.1: полезная сила на ленте конвейера fл = 9 кН: скорость ленты vл = 1,4 м/с; диаметр барабана Dб = 420 мм. Редуктор нереверсивный, предназначен для длительной эксплуатации; работа односменная; валы установлены на подшипниках качения.

РАСЧЕТ И КОНСТРУИРОВАНИЕ

I. Выбор электродвигателя и кинематический расчет

По табл. 1.1 примем:

КПД пары конических зубчатых колес h1 = 0,97;

коэффициент, учитывающий потери пары подшипников качения, h2=0,99;

КПД открытой цепной передачи h3 =0,92;

коэффициент, учитывающий потери в опорах вала приводного барабана,

h4 = 0,99.

Общий КПД привода

=12234=0,970,9920,920,99=0,869

Мощность на валу барабана Рб = fлvл = 9,5 х 1,5 = 14,25 кВт.

Требуемая мощность электродвигателя:

![]() кВт

кВт

Угловая скорость барабана

![]() рад/c

рад/c

Частота вращения барабана

![]() об/мин.

об/мин.

По табл. П1 приложения по требуемой мощности Ртр = 16,39 кВт выбираем такой же электродвигатель, как и в примере §12.1: трехфазный короткозамкнутый серии 4А закрытый обдуваемый с синхронной частотой вращения 1000 об/мин 4А 160 М2 УЗ с параметрами Pдв = 18,5 кВт и скольжением 2,6% (ГОСТ 19523-81). Номинальная частота вращения пдв = 1000 – 26 = 974 об/мин

![]() рад/с

рад/с

Общее передаточное значение привода

![]()

Частные передаточные числа можно принять для редуктора по ГОСТ

12289-76

(см. с. 49) ир

= 3,15; тогда для цепной передачи

![]()

Частоты вращения и угловые скорости валов редуктора и приводного барабана:

Вал В |

|

|

Вал С |

|

|

Вал А |

|

|

Вращающие моменты:

на валу шестерни

![]() Н

Н![]() ММ

ММ

на валу колеса

![]() Н

ММ

Н

ММ

II. Расчет зубчатых колес редуктора

Методику расчета, формулы и значения коэффициентов см. § 3.4.

Примем для шестерни и колеса одну и ту же марку стали с различной термообработкой (полагая, что диаметр заготовки шестерни не превысит 120 мм).

По табл. 3.3 принимаем для шестерни сталь 40ХH улучшенную с твердостью НВ 280; для колеса сталь 40ХH улучшенную с твердостью НВ 265.

Допускаемые контактные напряжения [по формуле (3.9)]

![]() МПа

МПа

Здесь принято по табл. 3.2 для колеса sH lim b = 2НВ + 70 = 2 × 265 + 70 = =600 МПа.

При длительной эксплуатации коэффициент долговечности KHL = 1.

Коэффициент безопасности примем [SH] = 1,15.

Коэффициент КНb при консольном расположении шестерни — КНb = 1,35 (см. табл. 3.1).

Коэффициент ширины венца по отношению к внешнему конусному расстоянию ybRe = 0,285 (рекомендация ГОСТ 12289-76).

Внешний делительный диаметр колеса [по формуле (3.29)]

в этой формуле для прямозубых передач Kd = 99; передаточное число

и = uр =3,15;

![]() мм

мм

Принимаем по ГОСТ 12289-76 ближайшее стандартное значение

dе2 =315 мм.

Примем число зубьев шестерни z1=25.

Число зубьев колеса

![]()

Примем z2 = 79. Тогда

![]()

Отклонение

от заданного![]() %,

что меньше установленных ГОСТ 12289 –

76 3%.

%,

что меньше установленных ГОСТ 12289 –

76 3%.

Внешний окружной модуль

![]() мм

≈ 4 мм

мм

≈ 4 мм

(округлять те до стандартного значения для конических колес не обязательно).

Уточняем значение

de2=mez2=479=316 мм

Отклонение от стандартного значения составляет %

что допустимо, так как менее допускаемых 2%.

Углы делительных конусов

![]()

![]()

![]()

Внешнее конусное расстояние Re и длина зуба b:

![]()

![]() мм

мм

![]()

![]() мм

мм

Принимаем b = 48 мм. Внешний делительный диаметр шестерни

de1=mez1=425=100 мм

Средний делительный диаметр шестерни

d1=2(Re-0,5b)sin 1=2(166-0,548)sin17º34’=85,77 мм.

Внешние диаметры шестерни и колеса (по вершинам зубьев)

dae1=de1+2mecos1 =100+24cos17º34’=107,62 мм

dae2=de2+2mecos2 =316+24cos72º26’=318,41 мм

Средний окружной модуль

![]()

![]() мм

мм

Коэффициент ширины шестерни по среднему диаметру

![]()

![]()

Средняя окружная скорость колес

![]()

![]() м/с

м/с

Для конических передач обычно назначают 7-ю степень точности.

Для проверки контактных напряжений определяем коэффициент нагрузки:

KH=KHβKHαKHv

По табл. 3.5 при ybd = 0,56, консольном расположении колес и твердости

НВ < 350 коэффициент, учитывающий распределение нагрузки по длине зуба, КH b = 1,23.

Коэффициент, учитывающий распределение нагрузки между прямыми зубьями, Кн a = 1,0 (см. табл. 3.4).

Коэффициент, учитывающий динамическую нагрузку в зацеплении, для прямозубых колес при v £ 5 м/с Кнv = 1,05 (см. табл. 3.6).

Таким образом, Кн = 1,23 . 1,0 . 1,05 = 1,30.

Проверяем контактное напряжение по формуле (3.27):

=

=

< [Н]

= 522

МПа

< [Н]

= 522

МПа

Силы в зацеплении:

окружная

![]() Н

Н

радиальная для шестерни, равная осевой для колеса,

Fr1=Fa2=Ft·tgα·cosδ1=3330·tg20º·cos17º34’≈1155 Н.

осевая для шестерни, равная радиальной для колеса,

Fа1=Fr2=Ft·tgα·sinδ1=3330·tg20º·sin17º34’≈365 Н.

Проверка зубьев на выносливость по напряжениям изгиба [см. формулу (3.31),]:

![]()

Коэффициент нагрузки КF = КFb КFv.

По табл. 3.7 при ybd = 0,56, консольном расположении колес, валах на роликовых подшипниках и твердости HB < 350 значения КFb = 1,38.

По табл. 3.8 при твердости НВ < 350, скорости v = 4,35 м/с и 7-й степени точности КFv = 1,45 (значение взято для 8-й степени точности в соответствии с указанием на с. 53).

Итак, КF = 1,38 × 1,45 = 2,00.

YF — коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

для

шестерни

![]()

для

колеса

![]()

При этом YF1 = 3,88 и Yf2 = 3,60.

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба

![]()

По табл. 3.9 для стали 40ХH улучшенной при твердости НВ < 350

s0F lim b = 1,8 НВ.

Для шестерни s0F lim b1 = 1,8 × 270 » 490 МПа;

для колеса s0F lim b2 = 1,8 × 265 = 477 МПа.

Коэффициент запаса прочности [Sf] = [Sf]' [Sf]". По табл. 3.9 [Sf]' = 1,75; для поковок и штамповок [Sf]" = 1. Таким образом, [Sf] = 1,75 • 1 = 1,75.

Допускаемые напряжения при расчете зубьев на выносливость :

для

шестерни

![]() МПа

МПа

для

колеса

![]() МПа

МПа

Для

шестерни отношение

![]() МПа

МПа

для

колеса

![]() МПа

МПа

Дальнейший расчет ведем для зубьев шестерни, так как полученное отношение для нее меньше.

Проверяем зуб колеса:

![]()