- •I.Теоретические вопросы требующие развернутого ответа

- •3.Основные типы кристаллических решеток металлов : оцк, гцк, гп.Их параметры.

- •5.Дефекты кристаллического строения реальных металлов : точечные , линейные , поверхностные и объемные.Их роль в формировании свойств металлов .

- •7.Кристаллизация металлов : несамопроизвольная кристаллизация , строение литого металла .Способы управления процессом кристаллизации.

- •8.Строение металлических сплавов .Понятия : сплав , термодинамическая система , компонент , фаза.

- •9.Твердые растворы замещения : определение , типы тр замещения , условия их образования , примеры.

- •10.Твердые растворы внедрения : условия образования , примеры.

- •11.Химические соединения : определение , условия образования , примеры.

- •12.Правило фаз Гиббса. Диаграмма состояния двухкомпонентных систем. Ликвидус и солидус.

- •15.Диаграмма фазового равновесия с нерастворимостью компонентов в твердом состоянии и эвтектикой. Типы образующихся структур.

- •Диаграмма состояния сплавов с отсутствием растворимости компонентов в компонентов в твердом состоянии (механические смеси)

- •16.Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии и эвтектикой. Предельная растворимость , линия сольвус. Типы образующихся структур.

- •Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •17.Диаграмма состояния системы с образованием устойчивого химического соединения . Диаграмма состояния сплавов, компоненты которых образуют химические соединения.

- •18.Свойства железа , углерода , полиморфизм , критические точки .Взаимодействие железа с углеродом.

- •19.Фазы и структурные составляющие сплавов Fe-c (Fe3c) : определения , характеристики свойства.

- •20.Диаграмма фазового равновесия железо-углерод : реакции равновесия в системе. Диаграмма состояния железо—углерод (Fe—с)

- •24.Термическая обработка металлов и сплавов .Классификация видов термической обработки.

- •25.Способы отжига сталей : полный и неполный отжиг , нормализация.

- •26.Способы отжига сталей : гомогенизирующий , сфероидизирующий отжиг. Суть режимы.

- •28.Превращения , происходящие при нагреве сталей до аустенитного состояния. Понятие о китических точках сталей Ac1 , Ac3 , Acm , Ar1 , Ar3 ,Arm.

- •1. Превращение перлита в аустетит

- •29.Закалка сталей-полная и неполная . Понятие о критической скорости закалки .Закалка сталей на мартенсит.

- •30.Превращения происходящие при охлаждении сталей : промежуточное (бейнитное) превращение , особенности , структура. Бейнитное превращение Строение бейнита

- •Участок диаграммы состояния Fe — с

- •31.Превращения происходящие при отпуске закаленной стали. Низкий , средний и высокий отпуск : режимы, структура стали после отпуска.

- •32.Химико-термическая обработка . Общие закономерности хто.

- •Химико-термическая обработка стали

- •33.Цементация сталей : сущность , температурные режимы , структура после цементации.

- •35. Нитроцементация: сущность, температурные режимы, структура поверхности стали после нитроцементации.

- •36. Углеродистые стали. Влияние углерода и примесей на свойства стали.

- •38. Конструкционные углеродистые стали обыкновенного качества: классификация, маркировка, применение.

- •Стали конструкционные углеродистые обыкновенного качества

- •Стали группы а

- •Стали группы б

- •Стали группы в

- •Маркировка

- •Применение

- •39.Качественные конструкционные углеродистые стали : классификация , маркировка , применение.

- •40.Чугуны.Маркировка чугунов.

- •41. Классификация по назначению и маркировка легированных сталей. Примеры.

- •42.Легированные стали. Влияние легирующих элементов на структуру и свойства сталей. Карбиды в легированных сталях.

- •43.Легированные стали : подшипниковые стали : принцип легирования , маркировка , термообработка . Подшипниковые стали

- •44.Легированные стали : высокопрочные легированные стали : принципы легирования , термообработка.

- •45.Легированные стали : стали для строительных конструкций , принцип легирования , маркировка термообработка.

- •46.Легированные стали : улучшаемые стали , принцип легирования , маркировка , термообработка.

41. Классификация по назначению и маркировка легированных сталей. Примеры.

Легированные стали

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными.Cодержание легируюшихх элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0,1… 0,5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование.В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства.Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Достоинства легированных сталей:

особенности обнаруживаются в термически обработанном состоянии, поэтому изготовляются детали, подвергаемые термической обработке;

улучшенные легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям (

);

);легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше;

возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению), так как тормозится распад аустенита;

повышаются запас вязкости и сопротивление хладоломкости, что приводит к повышению надежности деталей машин.

Недостатки:

подвержены обратимой отпускной хрупкости II рода;

в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка;

склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующим элементом. Образуется строчечная структура после ковки и прокатки, неоднородность свойств вдоль и поперек деформирования, поэтому необходим диффузионный отжиг.

склонны к образованию флокенов.

Флокены – светлые пятна в изломе в поперечном сечении – мелкие трещины с различной ориентацией. Причина их появления – выделение водорода, растворенного в стали.При быстром охлаждении от 200o водород остается в стали, выделяясь из твердого раствора, вызывает большое внутреннее давление, приводящее к образованию флокенов.Меры борьбы: уменьшение содержания водорода при выплавке и снижение скорости охлаждения в интервале флокенообразования.

42.Легированные стали. Влияние легирующих элементов на структуру и свойства сталей. Карбиды в легированных сталях.

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др. Легированные стали делятся на низколегированные(содерж Lэ<5%), среднелегированные(содерж 5<Lэ>10 %) и высоколегированные(Lэ>10%).

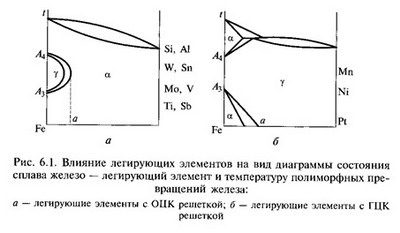

Легирующие элементы специально вводят в сталь с целью изменения ее структуры и свойств в отличие от примесей, попадающих в сталь при выплавке из руд, шихты. Стали, содержащие легирующие элементы, называются легированными. В зависимости от содержания легирующих элементов (указанного в скобках) различают низколегированные (до 2…3 %), среднелегированные (3… 10%) и высоколегированные стали (более 10%). Изменение структуры и свойств сталей возможно лишь в том случае, если элементы, вводимые в сталь, взаимодействуют с железом и (или) углеродом, тогда эти элементы и являются легирующими. Основными легирующими элементами сталей являются металлы, которые с железом образуют твердые растворы замещения. Железо является полиморфным металлом и имеет две модификации: а-железо (ОЦК решетка) и у-железо (ГЦК решетка). В а-железе хорошо растворяются элементы, имеющие ОЦК решетку. Соответственно в у-железе — элементы с ГЦК решеткой. К первой группе относятся хром, молибден, вольфрам, ванадий, титан и кремний. Сплавы железа с ними описываются диаграммой состояния с расширенной областью сплавов с ОЦК решеткой — а-твердых растворов. При этом область у-твердых растворов резко уменьшается (рис. 6.1, а).

Сплавы,

не претерпевающие (а <-» у)-превращения,

т.е. лежащие правее точки а

на

оси концентраций, называются

ферритными.

Эти легирующие

элементы повышают температуру А3

(точка G

на диаграмме

состояния системы Fe — Fe3C) и понижают

А4 —

температуру существования высокотемпературной

модификации Fea (точка N

в соответствии

с диаграммой состояния системы Fe —

Fe3C). Ко второй группе относятся

марганец, никель и кобальт. Эти элементы

образуют с железом сплавы, имеющие

диаграмму состояния с расширенной

областью сплавов с ГЦК решеткой —

у-твердых растворов — и уменьшенной

областью существования а-твердых

растворов (рис. 6.1, б).

Сплавы,

не претерпевающие превращения, т.е.

лежащие правее точки а

на

оси концентраций, называются

аустенитными.

Эти легирующие

элементы оказывают противоположное

влияние на температуры А3

(понижают)

и А4

(повышают).

По взаимодействию с углеродом

легирующие элементы делятся

на карбидообразующие

элементы,

которые образуют собственные карбиды;

графитообразующие

(графитизаторы) —

способствующие распаду карбидов

с выделением свободного углерода;

нейтральные.

Сплавы,

не претерпевающие (а <-» у)-превращения,

т.е. лежащие правее точки а

на

оси концентраций, называются

ферритными.

Эти легирующие

элементы повышают температуру А3

(точка G

на диаграмме

состояния системы Fe — Fe3C) и понижают

А4 —

температуру существования высокотемпературной

модификации Fea (точка N

в соответствии

с диаграммой состояния системы Fe —

Fe3C). Ко второй группе относятся

марганец, никель и кобальт. Эти элементы

образуют с железом сплавы, имеющие

диаграмму состояния с расширенной

областью сплавов с ГЦК решеткой —

у-твердых растворов — и уменьшенной

областью существования а-твердых

растворов (рис. 6.1, б).

Сплавы,

не претерпевающие превращения, т.е.

лежащие правее точки а

на

оси концентраций, называются

аустенитными.

Эти легирующие

элементы оказывают противоположное

влияние на температуры А3

(понижают)

и А4

(повышают).

По взаимодействию с углеродом

легирующие элементы делятся

на карбидообразующие

элементы,

которые образуют собственные карбиды;

графитообразующие

(графитизаторы) —

способствующие распаду карбидов

с выделением свободного углерода;

нейтральные.

Карбиды в легированных сталях

Карбидообразующими легирующими элементами называют элементы, обладающие большим, чем железо, сродством к углероду. По возрастанию сродства к углероду и устойчивости карбидных фаз карбидообразующие элементы располагаются в следующий ряд: Fе-Мn-Сг-Мо-W-Nb-V-Zr-Ti. Чем устойчивее карбид, тем труднее он растворяется в аустените и выделяется при отпуске. При введении сравнительно небольших количеств легирующего карбидообразующего элемента в сталь он сначала растворяется в цементите, замещая часть атомов железа, например (Fе, Мn)3С. При этом образуется легированный цементит. С увеличением содержания легирующего элемента сверх предела растворимости образуются специальные карбиды типа Сr7С3, Мn3С и др. По строению кристаллической решетки карбиды бывают двух типов. К карбидам первой группы относятся поликарбиды Fe3C, Мn3С, Сr7Сз, Сr23С6, имеющие сложные кристаллические решетки. Такие карбиды недостаточно прочны и при нагреве до высоких температур распадаются с образованием твердого раствора легирующих элементов в аустените. Карбиды второй группы Мо3С, WС, VС, TiС - монокарбиды - имеют простые кристаллические решетки, которые отличаются большой прочностью и не распадаются при нагреве. Все карбиды обладают высокой твердостью, но твердость карбидов второй группы несколько выше. С повышением дисперсности карбидов растет твердость и прочность стали.