- •Содержание

- •1. Тампонная печать…………………………………………………………2

- •2. Шелкография………………………………………………………………20

- •3. Термпоперенос и сублимация…………………………………………….29

- •4. Струйная печать……………………………………………………………35

- •1. Тампонная печать

- •1.1. Основные сведения о тампонной печати

- •1.1.1. Технология тампонной печати

- •1.1.2. Область применения и основные преимущества тампонной печати

- •1.2. Оборудование для тампонной печати

- •1.2.1. Принципиальная схема станка тампонной печати

- •1.2.2. Роль тампона в тампонной печати

- •4. Чистота поверхности

- •1.2.3. Форма и размер тампона

- •1.2.4. Жёсткость

- •Кодировка тампонов

- •1.2.5. Чистота поверхности

- •1.2.6. Основные требования к материалу тампона

- •1.3. Особенности контроля за процессом тампонной печати

- •1.3.1. Контроль краски, растворителя и печатного процесса

- •1.3.2. Контроль над климатическими условиями

- •1.3.3. Основные дефекты при тампонной печати

- •2. Шелкография

- •2.1. Основные сведения о шелкографии

- •2.2. Сетка и рама для шелкографии

- •2.3. Создание трафарета

- •2.3.1. Обработка сетки перед нанесением фотораствора

- •2.3.2. Нанесение фотораствора

- •2.3.3. Копирование и проявление

- •2.4. Печать шелкографией

- •3. Термпоперенос и сублимация

- •3.1. Особенности технологии термопереноса

- •3.2. Основы технологии сублимации

- •4. Струйная печать

Содержание

1. Тампонная печать…………………………………………………………2

1.1. Основные сведения о тампонной печати………………………………..2

1.1.1. Технология тампонной печати……………………………………2

1.1.2. Область применения и основные преимущества

тампонной печати……………………………………………………….6

1.2. Оборудование для тампонной печати…………………………………...7

1.2.1. Принципиальная схема станка тампонной печати………….…8

1.2.2. Роль тампона в тампонной печати……………………………..9

1.2.3. Форма и размер тампона…………………………………………10

1.2.4. Жёсткость…………………………………………………………12

1.2.5. Чистота поверхности…………………………………………….12

1.2.6. Основные требования к материалу тампона…………………...12

1.3. Особенности контроля за процессом тампонной печати………………14

1.3.1. Контроль краски, растворителя и печатного процесса……….14

1.3.2. Контроль над климатическими условиями………………………16

1.3.3. Основные дефекты при тампонной печати…………………….18

2. Шелкография………………………………………………………………20

2.1. Основные сведения о шелкографии……………………………………..20

2.2. Сетка и рама для шелкографии…………………………………………..21

2.3. Создание трафарета……………………………………………………….24

2.3.1. Обработка сетки перед нанесением фотораствора……………24

2.3.2. Нанесение фотораствора…………………………………………24

2.3.3. Копирование и проявление…………………………………………26

2.4. Печать шелкографией……………………………………………………..27

3. Термпоперенос и сублимация…………………………………………….29

3.1. Особенности технологии термопереноса………………………………...29

3.2. Основы технологии сублимации………………………………………….31

4. Струйная печать……………………………………………………………35

1. Тампонная печать

1.1. Основные сведения о тампонной печати

1.1.1. Технология тампонной печати

Тампонная печать – относительно новый печатный процесс по сравнению с трафаретной или офсетной печатью. Толчком к его интенсивному развитию стала возможность производить тампоны из высококачественного силиконового каучука. За прошедшие двадцать лет тампонная печать развивалась высокими темпами. Благодаря свойственному силикону малому коэффициенту смачиваемости тампон из силикона «отталкивает» многие жидкости, включая краску, и соответственно при соприкосновении с другими объектами легко отдает на них краску. Эта особенность силиконовых тампонов, дает нам возможность печатать на поверхностях различных материалов, обладающих неправильной формой, не имеющих гладкой поверхности, а также на наклонных и вертикальных поверхностях. Характерным примером сложной поверхности является поверхность грецкого ореха.

Для того чтобы понять, почему колебания температуры и другие изменения в окружающей среде способны оказывать сильное воздействие на качество тампопечати, необходимо вспомнить основные принципы тампонной печати. Для того чтобы силиконовый тампон забрал краску с клише и перенес ее на запечатываемый материал, с поверхностным натяжением краски должны произойти очень быстрые изменения, обусловленные испарением растворителей. Более того, тампонная печать – это тонкопленочный процесс. Он начинается с глубины травления клише – только 25 микрон и только около половины краски забирает тампон. При этом из краски, 60% которой приходится на растворитель, испаряющийся в процессе движения тампона, оставляя лишь 5-микроновый слой сухой краски, переносимой на предмет. А теперь вам должно быть понятно, почему этот тонкий красочный слой является таким восприимчивым к изменениям в температуре, уровню влажности, статике, возможно, и даже к перемене воздушных потоков, обусловленной открытой форточкой или дверью в цех. Контролирование процента испаряемого из краски растворителя – это ключ к преодолению воздействий изменений, происходящих в окружающей среде. Если растворитель испаряется слишком быстро, краску, даже не удастся забрать с клише - она просто высохнет в углублениях формы! Если же растворитель испаряется слишком медленно, поверхность у тампона может оказаться недостаточно клейкой для того, чтобы поднять краску из углублений формы. При таких крайних значениях обе ситуации приводят к одному и тому же результату – к недостаточному количеству краски или к ее полному отсутствию на тампоне. Более того, если краска находится на тампоне, эффект будет сходный. Если растворитель улетучивается слишком быстро, краска высыхает и остается на тампоне. Если растворитель испаряется слишком медленно, с тампона на поверхность изделия перейдет только небольшое количество краски.

Печать с открытой красочной системой:

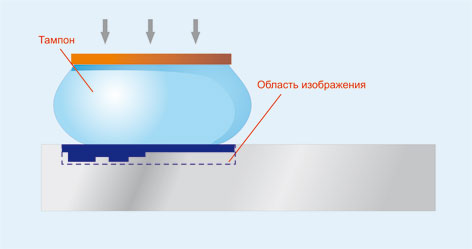

Шаг 1 – Заполнение краской. В начале этапа вся поверхность клише заполняется тонким слоем краски с помощью накатного валика (накатной щетки). Далее при возвратном перемещении ракельный нож в открытой системе или края красочной чашки в закрытой системе удаляют краску с пробельных элементов клише, оставляя ее только в вытравленных углублениях клише (печатных элементах). После удаления лишней краске с клише поверхность слоя краски в углублениях становится более густой и липкой, и за счет того, что растворитель начинает улетучиваться, увеличивается способность краски смачивать тампон (рис. 1).

Рис. 1. Первый шаг

Шаг 2 - Возвратное движение ножа снимает с клише излишки краски. При этом некоторое количество летучего растворителя (солвента), содержащегося в краске, испаряется, за счет чего она становится более вязкой (рис. 2).

Рис. 2. Второй шаг

Шаг 3 – Забор краски. Тампон располагается непосредственно над клише, опускается на клише для того, чтобы забрать краску, а затем поднимается снова. (рис. 3)Физические изменения, в краске, которые происходят после удаления краски с пробельных элементов клише, в сочетании со значительным давлением силиконового тампона в момент прижима к клише, являются причиной того, что краска переходит из углублений клише (печатных элементов), на тампон прилипая к нему.

Нередко печатники пытались увеличить количество краски, переносимое на тампон, углубляя клише (увеличивая время травления),поскольку полагали, что, чем больше краски будет в клише, тем больше ее передастся на тампон, а значит и - перейдет на запечатываемую поверхность. Это представление основывается на заблуждении, будто тампон забирает с клише 100% краски. В реальности, только часть краски действительно забирается тампоном. Другими словами, этот способ позволяет добиться лишь незначительного увеличения количества переносимой краски.

Рис. 3. Третий шаг

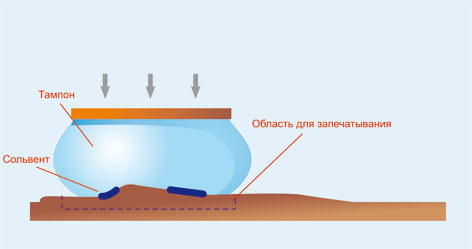

Шаг 4 – Ход тампона. После того как тампон поднимется с клише и вернется в свое исходное, вертикальное положение, он движется в сторону изделия до тех пор, пока не расположится непосредственно над запечатываемым изделием. На данной стадии процесса липкости у краски хватает только для того, чтобы удержаться на тампоне (рис. 4). В это время на поверхности тампона происходят следующие процессы: растворитель испаряется из слоя краски (в атмосферу) и одновременно проникает внутрь тампона, уменьшая эффект прилипания между краской и тампоном.

Рис. 4. Четвертый шаг

Шаг 5 – Перенос краски. Тампон под давлением прижимается к поверхности запечатываемого предмета, деформируется в соответствии с его, формой, и переносит краску на поверхность предмета (рис. 5). Правильно подобранный по жесткости тампон даже при сильном давлении должен плотно прижиматься к запечатываемой поверхности и не скользить по ней. А тампон, точно подобранный по форме, не должен образовывать «краевых углов» с поверхностью, поскольку в этом случае между тампоном и изделием будет находиться воздух, что воспрепятствует правильному переносу краски.

Рис. 5. Пятый шаг

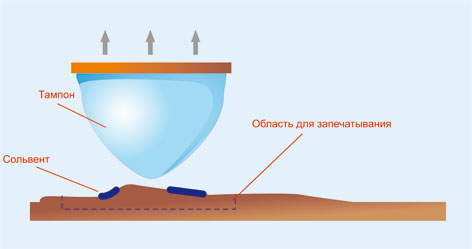

Шаг 6 – Возврат тампона. Тампон поднимается с запечатываемой поверхности и вновь принимает свою исходную форму, но на его поверхности больше нет и следа краски. Как говорилось в описании шага 3, краска подвергается изменениям во время хода тампона и не так сильно прилипает к тампону (рис. 6). А так как прилипание (адгезия) между краской и запечатываемой поверхностью больше, чем между краской и силиконовым тампоном, то в результате происходит почти полный перенос краски на запечатываемое изделие. Поэтому тампон становится чистым и готов к следующему печатному циклу.

Рис.6. Шестой шаг

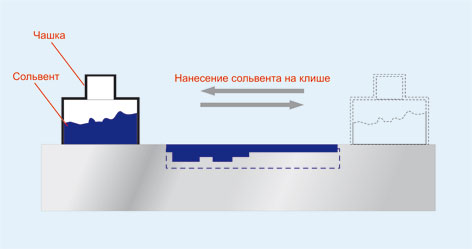

Отличие печати с закрытой красочной системой (рис. 7) от открытой заключается в том, что краска находится в закрытом контейнере ('чашке'), острые края которого (так называемое «ракельное кольцо») выполняют ту же функцию, что нож в предыдущем случае.

Рис. 7. Закрытая красочная система