- •Федеральное бюджетное государственное образовательное учреждение высшего профессионального образования «Тульский государственный университет»

- •230100 Информатика и вычислительная техника

- •23010012 Системы мультимедиа и компьютерная графика

- •Тула 2010 г.

- •Оглавление

- •1.Введение

- •2.Обзор технологий сапр

- •3.Понятия cad, сам и сае

- •3.1.Aвтоматизированное проектирование (computer – aided design – cad)

- •3.2.Автоматизированное производство (computer – aided manufacturing – сам)

- •3.3.Автоматическое конструирование (computer – aided engineering – сае)

- •4.Обзор программного обеспечения cae (Computer Aided Engineering)

- •4.1.Лидеры рынка сае

- •4.2.Аппаратные средства

- •5.История развития cae-систем

- •6.Основы прочностных расчетов

- •6.1.Этапы мкэ

- •7.Основные понятия моделирОвания деформаций

- •8.Введение в мкэ

- •9.Механические свойства материалов

- •9.1.Усталостная прочность

- •9.2.Твердость материала

- •9.3.Модуль Юнга

- •9.4.Модуль сдвига

- •9.5.Коэффициент Пуассона

- •9.6.Аускетики

- •10.Достоверность мкэ

- •11.Матрицы в cae-ситемах

- •12.Разреженные матрицы в fem-анализе

- •13.Итерационные методы

- •14.Примеры расчета механизма

- •14.1.Кинематическая схема

- •14.2.Выбор электродвигателя

- •14.3 Определение общего передаточного числа зубчатого механизма

- •14.8.Определение частот вращения, мощностей и крутящих моментов на валах

- •14.9.Расчет зубчатых колес на выносливость по напряжениям изгиба

- •14.10.Определение допускаемых напряжений

- •14.11.Определим модуль передачи

- •14.12.Геометрические параметры зубчатого зацепления

- •14.13.Выбор подшипников по номинальному минимальному диаметру вала

- •14.14.Проектный расчет валов

- •14.15.Проверочный расчет подшипников на статическую грузоподъемность

- •14.16.Проверочный расчет подшипников на динамическую грузоподъемность

- •15.Подшипники

- •15.1.Подшипники скольжения

- •15.2.Подшипники качения

- •15.3.Расчет (подбор) подшипников качения на долговечность

- •16.Зубчатые передачи

- •16.1.Эвольвентное зацепление

- •16.2.Зубчатые передачи с зацеплением m.Л. Новикова

- •16.3.Изготовление зубчатых колёс

- •16.4.Расчет зубчатой передачи

- •17.Валы и оси

- •17.1.Основные понятия

- •17.1.1Классификация валов и осей

- •17.1.2Материалы, применяемые для изготовления валов и осей

- •17.1.3Конструктивные элементы валов и осей

- •17.2.Расчет валов и осей

- •17.2.1Расчет валов на прочность

- •17.2.2Расчет валов на совместное действие кручение и изгиба

- •17.2.3Силы, действующие на вал

- •17.2.4Изгибающий момент в точке

- •17.2.5Силы реакции опор

- •17.2.6Рекомендации по конструированию валов и осей

- •18.Резьбовые соединения

- •18.1.Прочность крепежа

- •18.2.Стопорение резьбового соединения

- •18.2.1Контрование

- •18.2.2Шплинтование

- •18.2.3Вязка (обвязка) проволокой

- •18.2.4Установка пружинной шайбы

- •18.2.5Установка стопорной шайбы

- •18.2.6Приварка, пайка, расклёпывание, кернение

- •18.2.7Нанесение на резьбу клея, лаков, краски

- •18.2.8Использование гаек с некруглой резьбой

- •18.2.9Использование анкерных гаек

- •18.3.Момент затяжки

- •18.4.Расчет соединений в WinMachine

- •19.Пружины

- •19.1.Основные понятия

- •19.2.Расчет пружин

- •19.2.1Силы в пружине

- •19.2.2Индекс пружины

- •19.2.3Расчет размера пружины под нагрузкой (осадки пружины)

- •20.Список литературы

16.Зубчатые передачи

Зубчатой передачей называется механизм, служащий для передачи вращательного движения с одного вала на другой и изменения частоты вращения посредством зубчатых колес и реек.

Зубчатое колесо, сидящее на передающем вращение валу, называется ведущим, а на получающем вращение — ведомым. Меньшее из двух колес сопряженной пары называют шестерней; большее — колесом; термин «зубчатое колесо» относится к обеим деталям передачи.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт).

К недостаткам зубчатых передач следует отнести: необходимость высокой точности изготовления и монтажа, шум при работе со значительными скоростями, невозможность бесступенчатого изменения передаточного числа.

В связи с разнообразием условий эксплуатации формы элементов зубчатых зацеплений и конструкции передач весьма разнообразны.

16.1.Эвольвентное зацепление

Боковые грани зубьев, соприкасающиеся друг с другом во время вращения колес, имеют специальную криволинейную форму, называемую профилем зуба. Наиболее распространенным в машиностроении является эвольвентный профиль(рис. 16.1).

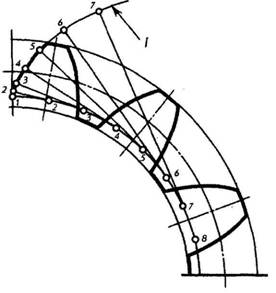

Рис. 16.1 – Эвольвентный профиль зубчатого колеса.

Придание профилям зубьев зубчатых зацеплений таких очертаний не является случайностью. Чтобы зубья двух колес, находящихся в зацеплении, могли плавно перекатываться один по другому, необходимо было выбрать такой профиль для зубьев, при котором не происходило бы перекосов и защемления головки одного зуба во впадине другого.

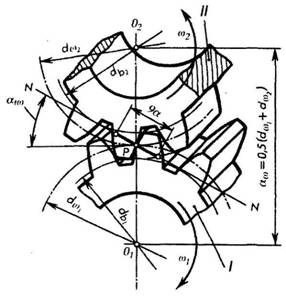

На рис. 16.2 изображена пара зубчатых колес, находящихся в зацеплении. Линия, соединяющая центры колес О1 и О2называется линией центров или межосевым расстоянием — aw.

Рис. 16.2 – Пара колес в зацеплении

Точка Р касания начальных окружностей dW1 и dW2 — полюс — всегда лежит на линии центров. Начальными называются окружности, касающиеся друг друга в полюсе зацепления, имеющие общие с зубчатыми колесами центры и перекатывающиеся одна по другой без скольжения.

Если проследить за движением пары зубьев двух колес с момента, когда они впервые коснутся друг друга до момента, когда они выйдут из зацепления, то окажется, что все точки касания их в процессе движения будут лежать на одной прямой NN. Прямая NN, проходящая через полюс зацепление Р и касательная к основным окружностям db1, db2, двух сопряженных колес, называется линией зацепления. Отрезок ga линии зацепления, отсекаемый окружностями выступов сопряженных колес, — активная часть линии зацепления, определяющая начало и конец зацепления пары сопряженных зубьев.

Линия зацепления представляет собой линию давления сопряженных профилей зубьев в процессе эксплуатации зубчатой передачи.

Угол α между линией зацепления и перпендикуляром к линии центров O1О2 называется углом зацепления. В основу профилирования эвольвентных зубьев и инструмента для их нарезания положен стандартный по ГОСТ 13755-81 исходный контур так называемой рейки, равный 20°.

Во время работы цилиндрической прямозубой передачи сила давления Рn ведущей шестерни O1 в начале зацепления передается ножкой зуба на сопряженную боковую поверхность (контактную линию) головки ведомого колеса О2. Чем больше пара зубьев одновременно находится в зацеплении, тем более плавно работает передача, тем меньшую нагрузку воспринимает на себя каждый зуб.

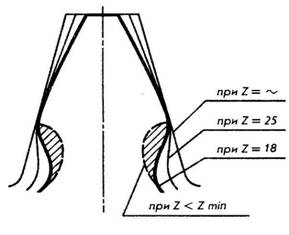

Стремление сделать зубчатую передачу более компактной вызывает необходимость применять зубчатые колеса с возможно меньшим числом зубьев. Изменение количества зубьев зубчатого колеса влияет на их форму. При увеличении числа зубьев до бесконечности колесо превращается в рейку и зуб приобретает прямолинейное очертание. С уменьшением числа зубьев одновременно уменьшается толщина зуба у основания и вершины, а также увеличивается кривизна эвольвентного профиля, что приводит к уменьшению прочности зуба на изгиб. При уменьшении числа зубьев, когда z < zmim, происходит так называемое подрезание зубьев, то есть явление, когда зубья большого колеса при вращении заходят в область ножки меньшего колеса (см. заштрихованная площадь на рис. 16.3), тем самым ослабляя зуб в самом опасном сечении, увеличивая износ зубьев и снижая КПД передачи.

Рис. 16.3 – Подрезание зубьев

На практике подрезку зубьев предотвращают прежде всего выбором соответствующего числа зубьев. Наименьшее число зубьев (zmin), при котором еще не происходит подрезание, рекомендуется выбирать от 35 до 40 при равном 15° и от 18 до 25 при α равном 20°.

В отдельных случаях приходится выполнять передачу с числом зубьев меньшим, чем рекомендуется, при этом производят исправление, или, как говорят, корригирование формы зубьев. Один из таких способов заключается в изменении высоты головки и ножки зуба до ha = 0,8m; hf = m. Этот способ исключает подрезку, но увеличивает износ зубьев.