- •Федеральное бюджетное государственное образовательное учреждение высшего профессионального образования «Тульский государственный университет»

- •230100 Информатика и вычислительная техника

- •23010012 Системы мультимедиа и компьютерная графика

- •Тула 2010 г.

- •Оглавление

- •1.Введение

- •2.Обзор технологий сапр

- •3.Понятия cad, сам и сае

- •3.1.Aвтоматизированное проектирование (computer – aided design – cad)

- •3.2.Автоматизированное производство (computer – aided manufacturing – сам)

- •3.3.Автоматическое конструирование (computer – aided engineering – сае)

- •4.Обзор программного обеспечения cae (Computer Aided Engineering)

- •4.1.Лидеры рынка сае

- •4.2.Аппаратные средства

- •5.История развития cae-систем

- •6.Основы прочностных расчетов

- •6.1.Этапы мкэ

- •7.Основные понятия моделирОвания деформаций

- •8.Введение в мкэ

- •9.Механические свойства материалов

- •9.1.Усталостная прочность

- •9.2.Твердость материала

- •9.3.Модуль Юнга

- •9.4.Модуль сдвига

- •9.5.Коэффициент Пуассона

- •9.6.Аускетики

- •10.Достоверность мкэ

- •11.Матрицы в cae-ситемах

- •12.Разреженные матрицы в fem-анализе

- •13.Итерационные методы

- •14.Примеры расчета механизма

- •14.1.Кинематическая схема

- •14.2.Выбор электродвигателя

- •14.3 Определение общего передаточного числа зубчатого механизма

- •14.8.Определение частот вращения, мощностей и крутящих моментов на валах

- •14.9.Расчет зубчатых колес на выносливость по напряжениям изгиба

- •14.10.Определение допускаемых напряжений

- •14.11.Определим модуль передачи

- •14.12.Геометрические параметры зубчатого зацепления

- •14.13.Выбор подшипников по номинальному минимальному диаметру вала

- •14.14.Проектный расчет валов

- •14.15.Проверочный расчет подшипников на статическую грузоподъемность

- •14.16.Проверочный расчет подшипников на динамическую грузоподъемность

- •15.Подшипники

- •15.1.Подшипники скольжения

- •15.2.Подшипники качения

- •15.3.Расчет (подбор) подшипников качения на долговечность

- •16.Зубчатые передачи

- •16.1.Эвольвентное зацепление

- •16.2.Зубчатые передачи с зацеплением m.Л. Новикова

- •16.3.Изготовление зубчатых колёс

- •16.4.Расчет зубчатой передачи

- •17.Валы и оси

- •17.1.Основные понятия

- •17.1.1Классификация валов и осей

- •17.1.2Материалы, применяемые для изготовления валов и осей

- •17.1.3Конструктивные элементы валов и осей

- •17.2.Расчет валов и осей

- •17.2.1Расчет валов на прочность

- •17.2.2Расчет валов на совместное действие кручение и изгиба

- •17.2.3Силы, действующие на вал

- •17.2.4Изгибающий момент в точке

- •17.2.5Силы реакции опор

- •17.2.6Рекомендации по конструированию валов и осей

- •18.Резьбовые соединения

- •18.1.Прочность крепежа

- •18.2.Стопорение резьбового соединения

- •18.2.1Контрование

- •18.2.2Шплинтование

- •18.2.3Вязка (обвязка) проволокой

- •18.2.4Установка пружинной шайбы

- •18.2.5Установка стопорной шайбы

- •18.2.6Приварка, пайка, расклёпывание, кернение

- •18.2.7Нанесение на резьбу клея, лаков, краски

- •18.2.8Использование гаек с некруглой резьбой

- •18.2.9Использование анкерных гаек

- •18.3.Момент затяжки

- •18.4.Расчет соединений в WinMachine

- •19.Пружины

- •19.1.Основные понятия

- •19.2.Расчет пружин

- •19.2.1Силы в пружине

- •19.2.2Индекс пружины

- •19.2.3Расчет размера пружины под нагрузкой (осадки пружины)

- •20.Список литературы

14.12.Геометрические параметры зубчатого зацепления

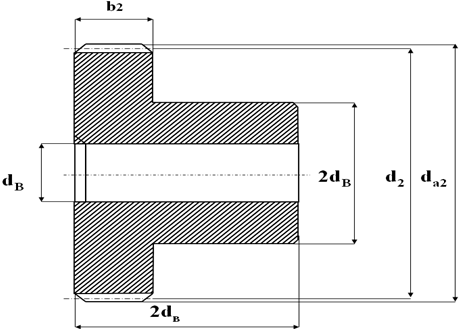

Основные геометрические параметры зубчатого зацепления, представленные в таблице 14.5 и на рис. 14.3.

Таблица 14.5. Геометрические параметры зубчатого зацепления

Наименование параметра |

Обозначение параметра |

Расчетная формула |

Модуль зацепления, мм |

m |

- |

Число зубьев |

z |

- |

Диаметр делительной окружности |

d |

d = m∙z |

Диаметр окружности выступов, мм |

da |

da = d+2∙ha ha = m |

Диаметр окружности впадин, мм |

df |

df = d-2∙hf |

Высота ножки, мм |

hf |

hf = (1+С) ∙m C=0,5 |

Высота зуба, мм |

h |

h = ha+ hf |

Окружной шаг, мм |

р |

р = π∙m |

Толщина зуба, мм |

s |

s = p/2 |

Толщина впадины, мм |

l |

l = p/2 |

Ширина зуба, мм |

b |

b1 = b2+2∙m b2 = ψm∙m = 3 |

Межосевое расстояние, мм |

aw |

aw = m∙(z1+z2)/2 |

Рис. 14.3 – Эскиз зубчатого колеса.

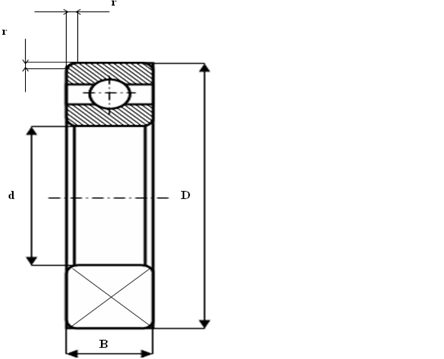

14.13.Выбор подшипников по номинальному минимальному диаметру вала

Подшипник—изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. Внешний вид подшипника качения представлен на рис. 14.6.

Рис. 14.6 – Изображение подшипников качения на чертежах

Расчете минимального диаметра вала:

![]() ,

(14.23)

,

(14.23)

где [τ] = 30-40 МПа.

14.14.Проектный расчет валов

Выбор и проверочный расчет подшипников качения. Исходные данные для расчета:

Крутящие моменты:

Т1 = 0,01 Нм;

Т2 = 0,02 Нм;

Т3 = 0,039 Нм;

Т4 = 0,078 Нм;

Т5 = 0,156 Нм.

Ширина зуба на колесе:

bk = 4 мм;

Диаметр делительной окружности колеса:

dk = 14 мм;

Соотношение максимального и номинального крутящих моментов выбранного электродвигателя:

Тmax/ Тном = 1,5.

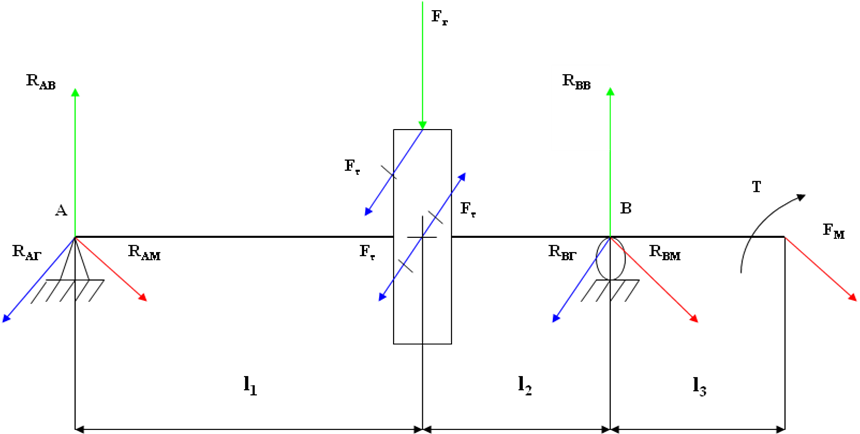

Для проверочного расчета проверим последний вал, так как он самый нагруженный, схема представлена на рис 14.7.

Рис 14.7 – Конструктивная схема последней ступени зубчатого механизма

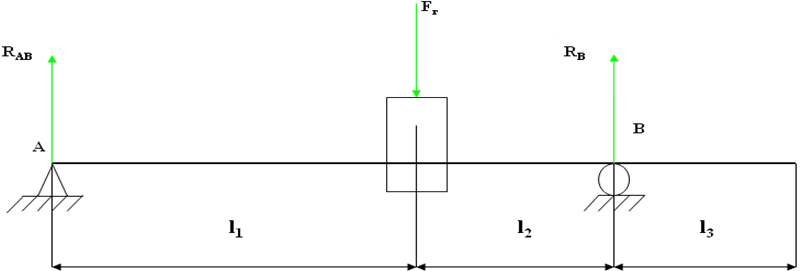

Для расчета построим расчетную схему вала, отметив все силы и реакции опор, действующие на последний вал. Итог показан на рис. 14.8.

Рис. 14.8 – Расчетная схема вала.

Определяем внешние силы, приложенные к валу. На вал действует окружная сила, радиальная сила и усилие от действия муфты.

Окружная сила на валу последнего колеса:

Fτ = 2∙Та+1/ dа+1 (14.24)

Радиальная сила равна:

Fr = Fτ∙tgα (14.25)

где α – угол зацепления.

Усилие от действия муфты:

Fм = 0,3∙Fτ. (14.26)

Определение длин участков для расчетной схемы вала:

L1 = B/2 + a + l + a + (l - bk/2) (14.27)

L2 = bk/2 + a + B/2; (14.28)

L3 = B/2 + (a + 1) + l + a (14.29)

где a = 2 мм – торцевой зазор, B– ширина подшипника.

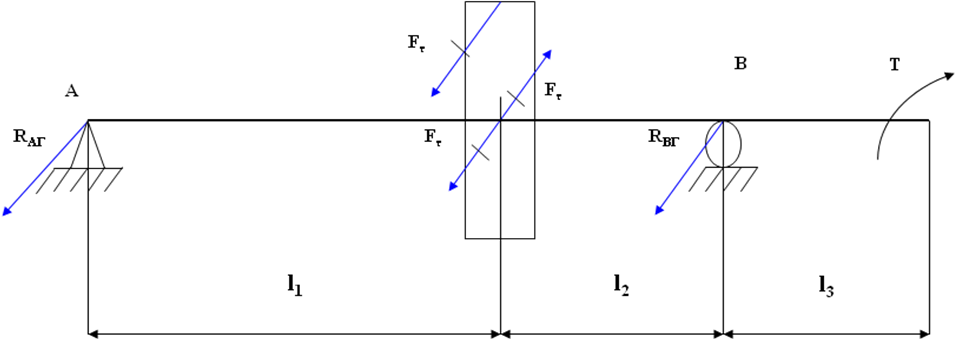

Определим опорные реакции от действующих на вал сил в горизонтальной плоскости (рис 14.9), в вертикальной плоскости (рис 14.10) и опорные реакции от муфт (рис 14.11).

Рис 14.9 – Опорных реакций в горизонтальной плоскости.

Рис 14.10 – Опорных реакций в вертикальной плоскости.

Рис 14.11 – Опорные

реакции от муфт.

Рис 14.11 – Опорные

реакции от муфт.

Определяем суммарные опорные реакции по правилу параллелограмма:

![]() (14.30)

(14.30)

![]() (14.31)

(14.31)

![]() .

.