- •Федеральное бюджетное государственное образовательное учреждение высшего профессионального образования «Тульский государственный университет»

- •230100 Информатика и вычислительная техника

- •23010012 Системы мультимедиа и компьютерная графика

- •Тула 2010 г.

- •Оглавление

- •1.Введение

- •2.Обзор технологий сапр

- •3.Понятия cad, сам и сае

- •3.1.Aвтоматизированное проектирование (computer – aided design – cad)

- •3.2.Автоматизированное производство (computer – aided manufacturing – сам)

- •3.3.Автоматическое конструирование (computer – aided engineering – сае)

- •4.Обзор программного обеспечения cae (Computer Aided Engineering)

- •4.1.Лидеры рынка сае

- •4.2.Аппаратные средства

- •5.История развития cae-систем

- •6.Основы прочностных расчетов

- •6.1.Этапы мкэ

- •7.Основные понятия моделирОвания деформаций

- •8.Введение в мкэ

- •9.Механические свойства материалов

- •9.1.Усталостная прочность

- •9.2.Твердость материала

- •9.3.Модуль Юнга

- •9.4.Модуль сдвига

- •9.5.Коэффициент Пуассона

- •9.6.Аускетики

- •10.Достоверность мкэ

- •11.Матрицы в cae-ситемах

- •12.Разреженные матрицы в fem-анализе

- •13.Итерационные методы

- •14.Примеры расчета механизма

- •14.1.Кинематическая схема

- •14.2.Выбор электродвигателя

- •14.3 Определение общего передаточного числа зубчатого механизма

- •14.8.Определение частот вращения, мощностей и крутящих моментов на валах

- •14.9.Расчет зубчатых колес на выносливость по напряжениям изгиба

- •14.10.Определение допускаемых напряжений

- •14.11.Определим модуль передачи

- •14.12.Геометрические параметры зубчатого зацепления

- •14.13.Выбор подшипников по номинальному минимальному диаметру вала

- •14.14.Проектный расчет валов

- •14.15.Проверочный расчет подшипников на статическую грузоподъемность

- •14.16.Проверочный расчет подшипников на динамическую грузоподъемность

- •15.Подшипники

- •15.1.Подшипники скольжения

- •15.2.Подшипники качения

- •15.3.Расчет (подбор) подшипников качения на долговечность

- •16.Зубчатые передачи

- •16.1.Эвольвентное зацепление

- •16.2.Зубчатые передачи с зацеплением m.Л. Новикова

- •16.3.Изготовление зубчатых колёс

- •16.4.Расчет зубчатой передачи

- •17.Валы и оси

- •17.1.Основные понятия

- •17.1.1Классификация валов и осей

- •17.1.2Материалы, применяемые для изготовления валов и осей

- •17.1.3Конструктивные элементы валов и осей

- •17.2.Расчет валов и осей

- •17.2.1Расчет валов на прочность

- •17.2.2Расчет валов на совместное действие кручение и изгиба

- •17.2.3Силы, действующие на вал

- •17.2.4Изгибающий момент в точке

- •17.2.5Силы реакции опор

- •17.2.6Рекомендации по конструированию валов и осей

- •18.Резьбовые соединения

- •18.1.Прочность крепежа

- •18.2.Стопорение резьбового соединения

- •18.2.1Контрование

- •18.2.2Шплинтование

- •18.2.3Вязка (обвязка) проволокой

- •18.2.4Установка пружинной шайбы

- •18.2.5Установка стопорной шайбы

- •18.2.6Приварка, пайка, расклёпывание, кернение

- •18.2.7Нанесение на резьбу клея, лаков, краски

- •18.2.8Использование гаек с некруглой резьбой

- •18.2.9Использование анкерных гаек

- •18.3.Момент затяжки

- •18.4.Расчет соединений в WinMachine

- •19.Пружины

- •19.1.Основные понятия

- •19.2.Расчет пружин

- •19.2.1Силы в пружине

- •19.2.2Индекс пружины

- •19.2.3Расчет размера пружины под нагрузкой (осадки пружины)

- •20.Список литературы

14.Примеры расчета механизма

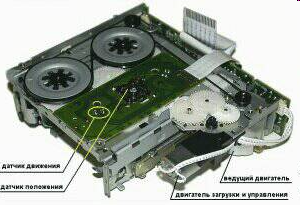

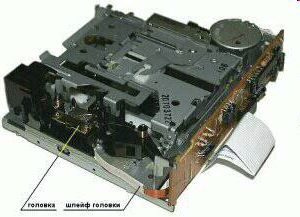

Проведем расчет лентопротяжного механизма (Рис. 14.1).

Рис. 14.1 – Лентопротяжный механизм

Исходные данные для расчета:

F, Н - тяговое усилие на барабане;

Dб, мм - диаметр барабана;

V, мм/с - скорость движения ленты.

14.1.Кинематическая схема

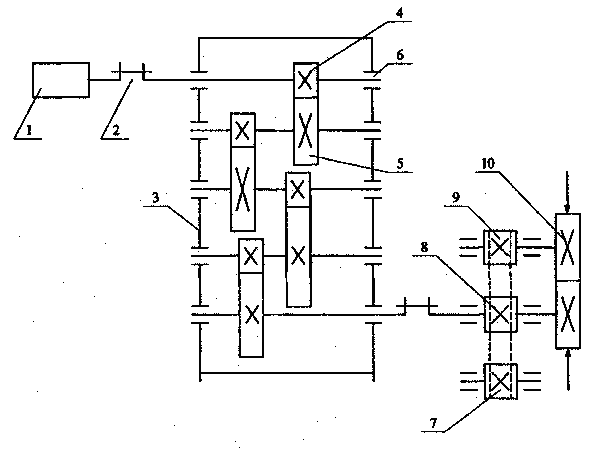

Кинематическая схема - схема, на которой с помощью условных обозначений изображаются звенья механизма и кинематические пары с указанием размеров, необходимых для кинематического анализа. Кинематическая схема механизма представлена на рис. 14.2.

Рис. 14.2 – Кинематическая схема

На рис. 14.2 цифрами отмечено:

- электродвигатель УАД

- поводковая муфта

- стенка корпуса

- шестерня

- зубчатое колесо

- подшипник

- катушка с запасом ленты

- приводная катушка (барабан)

- катушка для сбора ленты

- фрикционная передача

14.2.Выбор электродвигателя

В начале расчета производится выбор электродвигателя. Электрический двигатель — электрическая машина (электромеханический преобразователь), в которой электрическая энергия преобразуется в механическую, побочным эффектом является выделение тепла.

Выбираем электродвигатель с учетом следующих параметров:

Крутящий момент на барабане T = F∙Dб/2 (Нм); (14.1)

Угловая скорость вращения барабана ω = V/(0,5∙Dб) (рад/с); (14.2)

Мощность лентопротяжного механизма P = T∙ ω (Вт); (14.3)

Предварительный выбор электродвигателя: Pдв = 1,3∙ P (Вт); (14.4)

На основе рассчитанных параметров из справочной литературы выбираем электродвигатель. Пример таблицы выбора электродвигателя – Таблица 1.

Таблица 14.1. Электродвигатели

Название |

Мощность, Вт |

Номинальная частота вращения, мин-1 |

УАД – 12 |

1,5 |

2700 |

УАД – 22 |

4 |

2700 |

УАД – 32 |

7 |

2700 |

УАД – 42 |

13 |

2700 |

УАД – 52 |

20 |

2700 |

УАД – 62 |

40 |

2700 |

УАД – 72 |

70 |

2700 |

УАД – 24 |

1,2 |

1280 |

УАД – 34 |

2,5 |

1280 |

УАД – 44 |

6 |

1280 |

УАД – 54 |

9 |

1280 |

УАД – 64 |

20 |

1280 |

УАД - 74 |

30 |

1280 |

14.3 Определение общего передаточного числа зубчатого механизма

Зубчатые механизмы служат для передачи вращения от одного вала (входного) к другому валу (выходному). Основной характеристикой зубчатого механизма является передаточное число.

Общее передаточное число зубчатого механизма считается по формуле:

![]() , (14.5)

, (14.5)

где nбар – частота вращения барабана, nдв – частота вращения вала двигателя, nбар – частота вращения приводной катушки (барабана).

Частота вращения приводной катушки (барабана) рассчитывается по формуле:

![]() (14.6)

(14.6)

Подставляем данные в формулу 14.6:

![]()

Подставляем полученное значение в формулу 14.5 и получаем:

![]()

14.3.Определение минимального числа ступеней зубчатого механизма минимальной массы

Минимального числа ступеней зубчатого механизма, определяется по формуле и округляется до целого числа:

![]() , (14.7)

, (14.7)

где iобщ, общее передаточное число зубчатого механизма.

Подставляем значение iобщ в формулу 14.7, получаем:

![]()

14.4.Определение общего КПД привода

Учет механических потерь в проектируемом приводе наиболее просто осуществить путем использования такого понятия, как "коэффициент полезного действия". Общий КПД всего привода можно рассчитать по формуле:

![]() , (14.8)

, (14.8)

где hм=0,98 – КПД муфты, h33=0,97 – КПД зубчатого зацепления, hпп=0,99 – КПД подшипниковой пары.

Окончательно получим значение общего КПД привода:

![]() .

.

14.5.Определение потребной мощности зубчатого механизма

![]() ,

(14.9)

,

(14.9)

где e=1,05…1,1 – коэффициент запаса мощности, необходимой для разгона двигателя.

14.6.Разбивка общего передаточного числа по ступеням

![]() ,

(14.10)

,

(14.10)

где i1, i2, i3, i4 передаточное число соответствующей ступени. Следовательно передаточное число одной ступени:

![]()

14.7.Определение числа зубьев шестерни и колеса

Минимальное число

зубьев на шестерне

![]() ,

следовательно, число зубьев на колесе:

,

следовательно, число зубьев на колесе:

![]() , (14.11)

, (14.11)

где z1-число зубьев шестерни, z2- число зубьев колеса.

Действительное передаточное число может отличаться от номинального, рассчитаем действительное передаточное число:

(14.12)

(14.12)

Проверим правильность выбора исходных данных (zmin). Рассчитаем относительную величину d (в %), которая должна составлять менее 2%:

![]() (14.13)

(14.13)

![]()

Результат удовлетворительный.